La recherche de l’excellence opérationnelle est un parcours continu d’amélioration et d’efficacité. Au cœur de ce parcours se trouvent les principes de la méthodologie Kaizen et de la stabilité de base de la production, piliers qui constituent la structure des opérations à haute performance. La base de la méthodologie Kaizen, axée sur l’amélioration continue et l’élimination des gaspillages (Mudas), fournit une carte pour identifier et éliminer les obstacles à l’efficacité. Parallèlement, pour une transformation opérationnelle réussie, les 4 Ms de la stabilité de base dans les opérations doivent également être pris en compte — méthodes, machines, matériaux et main-d’œuvre —, dans le but d’analyser comment chaque élément est essentiel pour maximiser la productivité.

L’intégration de ces pratiques avec des stratégies d’amélioration continue permet une croissance durable et résiliente. Cet article vise à analyser comment ces principes s’interconnectent pour former la base d’un système opérationnel d’excellence.

L’importance de la méthodologie Kaizen pour atteindre l’excellence opérationnelle

La méthodologie Kaizen, avec un accent sur l’amélioration continue, joue un rôle crucial dans l’atteinte de l’excellence opérationnelle. Cette approche japonaise, centrée sur de petits changements incrémentiels, est essentielle pour l’optimisation constante des processus et systèmes au sein d’une organisation. L’approche Kaizen encourage une culture où remettre en question le statu quo est fréquent et où tous les membres des équipes sont encouragés à contribuer avec des idées d’amélioration.

La clé du succès en suivant les principes Kaizen repose sur leur applicabilité universelle — ils peuvent être mis en œuvre dans n’importe quel processus, département ou fonction, les rendant un outil essentiel pour atteindre l’excellence opérationnelle à tous les niveaux de l’organisation. En se concentrant sur des améliorations continues, même petites, les entreprises peuvent réaliser des gains significatifs en efficacité, productivité et qualité.

Cet engagement envers l’amélioration continue va au-delà de la simple optimisation des processus ; cet engagement est enraciné dans la culture organisationnelle, promouvant un environnement où l’innovation et l’efficacité sont encouragées. À travers l’identification et l’élimination des gaspillages (Mudas), la méthodologie Kaizen contribue à des opérations plus lean et durables.

Ensuite, et en se concentrant sur l’identification proactive et l’élimination des inefficacités, se trouvent les principaux types de Mudas et comment leur reconnaissance peut encore plus stimuler l’excellence opérationnelle.

Identification des types et des variables critiques de Muda

Dans le contexte de l’excellence opérationnelle, l’identification des types de Mudas est essentielle pour mettre en œuvre efficacement la philosophie Kaizen. Mudas, le terme japonais pour gaspillage, se réfère à tout aspect d’un processus qui n’ajoute pas de valeur. L’identification et l’élimination des Mudas sont fondamentales pour augmenter l’efficacité et réduire les coûts. Ci-dessous se trouvent les 7 types de Mudas et comment ceux-ci peuvent être identifiés et atténués dans les opérations :

- Surproduction : produire plus que nécessaire ou plus tôt que nécessaire peut conduire à un excès de stocks, ce qui augmente les coûts de stockage et le risque d’obsolescence. Se concentrer sur la demande réelle et adopter des pratiques telles que le Juste-à-Temps peut aider à minimiser ce type de gaspillage.

- Attente du personnel : lorsque les collaborateurs attendent des matériaux, des informations ou des approbations, le temps est gaspillé. L’optimisation des flux de travail et une communication efficace sont essentielles pour réduire les temps d’attente.

- Attente de matériaux et d’informations : semblable au gaspillage précédent, l’attente de matériaux ou d’informations retarde le processus de production. Des systèmes de gestion efficaces et la synchronisation de la chaîne d’approvisionnement sont cruciaux pour traiter ce type de Muda.

- Mouvement du personnel : des mouvements superflus des employés pendant le travail peuvent générer des inefficacités. Réorganiser l’espace de travail pour minimiser les déplacements est une stratégie efficace.

- Transport de matériaux et transfert d’informations : le transport excessif de matériaux et le transfert superflu d’informations créent des inefficacités. Réduire ces mouvements en redessinant le layout de l’usine ou en utilisant des systèmes d’information intégrés peut être bénéfique.

- Surtraitement : réaliser plus de travail ou des procédures plus complexes que nécessaire peut être une source de gaspillage. Simplifier les processus et s’assurer que chaque étape ajoute de la valeur est primordial.

- Erreurs et défauts : les erreurs et les défauts entraînent des retouches et conduisent à l’insatisfaction du client. Mettre en place des systèmes robustes de contrôle de la qualité et adopter une approche de prévention peut aider à minimiser ces types de Mudas.

L’identification et l’approche de ces types de gaspillages permettent aux organisations de franchir des étapes importantes vers l’excellence opérationnelle. Pour éliminer les Mudas, il est essentiel d’impliquer les groupes fonctionnels dans des exercices de sensibilisation, désignés sous le nom de « chasse aux Mudas », afin que chacun reconnaisse leurs variables et les opportunités d’amélioration.

Les variables critiques de Muda se réfèrent aux indicateurs mesurables des facteurs qui génèrent du gaspillage. L’objectif de l’implication de ces groupes est qu’ils soient défiés avec des tâches d’élimination de gaspillage, pour qu’ils commencent à comprendre et à appliquer des changements tangibles dans les processus opérationnels.

Par exemple, la réduction du temps de changement des machines (changeover time – CO) est une variable classique d’amélioration lean et une variable critique de Muda. L’analyse minutieuse du temps entre la dernière pièce de bonne qualité d’un lot et la première du suivant peut révéler des inefficacités significatives. Traditionnellement, le temps total de CO était vu comme un paramètre fixe ; cependant, avec la mentalité Kaizen, il a été reconnu que ce temps peut et doit être minimisé.

En détaillant les activités pendant le temps de changement, à travers l’observation directe ou l’analyse de vidéos, de nombreuses opportunités d’amélioration peuvent être découvertes. Par exemple, la séquence de tâches peut être améliorée en réduisant les mouvements superflus ou les attentes. L’approche Kaizen souligne ainsi que le temps de changement est une variable qui peut être optimisée avec la bonne identification des gaspillages et la mise en œuvre d’actions d’amélioration.

En se concentrant sur la réduction du CO, par exemple, il est possible d’impliquer tous les opérateurs dans un processus d’amélioration continue, où ils ne se contenteront pas d’exécuter des tâches, mais contribueront également à l’identification et à la résolution des inefficacités. Ce processus collaboratif est un aspect central de la philosophie Kaizen, qui valorise les connaissances et l’expérience de tous les opérateurs.

Ainsi, les variables critiques de Muda peuvent être le temps qu’un opérateur prend pour exécuter une tâche (tout opérateur impliqué dans toute tâche de production, logistique ou administrative), le nombre de pièces défectueuses ou la quantité d’inventaire (c’est-à-dire la quantité de matériaux en attente à un point donné).

Les indicateurs mesurables des variables critiques de Muda fournissent un moyen pour évaluer l’efficacité des changements mis en œuvre. Considérant l’exemple précédent, en mesurant l’impact des améliorations sur le temps de changement, les organisations peuvent voir non seulement une réduction du temps d’arrêt, mais aussi des améliorations dans d’autres indicateurs, tels que la qualité du produit et le temps de réponse au client.

En plus du CO, d’autres éléments critiques du flux de production doivent être analysés, comme le travail en cours (WIP -Work In Process), le lead time et la taille du lot. Le WIP et le lead time sont directement liés à la capacité d’une organisation à répondre rapidement à la demande des clients, tandis que la taille du lot affecte la flexibilité et la capacité de réponse. Une approche de flux unitaire, qui contraste avec la production en lots, peut aider à réduire le lead time et le WIP, augmentant ainsi l’agilité et l’efficacité.

Dans un flux de production tiré, des composants tels que le lead time total sont des variables fondamentales. Réduire le lead time du flux d’informations et de matériaux est donc crucial pour la mise en œuvre efficace d’un système de flux tiré, où la production est basée sur la demande réelle afin de minimiser l’excès de stocks et les gaspillages associés.

Ainsi, les actions d’amélioration doivent également prendre en compte les taux de disponibilité des machines, les niveaux de service et les taux de défauts, qui sont vitaux pour la stabilité de base des opérations, comme nous le verrons par la suite. La surveillance et l’amélioration de ces indicateurs conduisent à un environnement de production plus prévisible et fiable, où les ressources sont utilisées de manière optimisée, et les produits sont livrés de manière cohérente et de haute qualité.

Cette analyse des variables critiques de Muda souligne la nécessité d’une approche holistique dans la gestion opérationnelle, où chaque aspect du processus est continuellement examiné et amélioré. La prise en compte de ces variables contribue donc à l’amélioration des opérations et à atteindre la stabilité de base.

Les 4Ms de la stabilité de base dans les opérations : les piliers de la réduction des gaspillages

La stabilité de base dans les opérations est souvent évaluée à travers les 4Ms : main-d’œuvre, machines, matériaux et méthodes. Ces éléments sont considérés comme des piliers dans la réduction des gaspillages et dans l’amélioration continue des processus de production. Identifier et analyser ces quatre éléments est crucial pour éviter les interruptions qui peuvent affecter le flux et, par conséquent, l’efficacité opérationnelle.

La main-d’œuvre, le premier M, est intrinsèquement liée à la fiabilité du système. La ponctualité et la présence des opérateurs sont essentielles pour maintenir la consistance et prévenir les retards de production. Ensuite, les machines, dont les taux de disponibilité doivent être maximisés pour éviter les périodes d’inactivité non planifiées qui peuvent interrompre le flux des opérations. Concernant les matériaux, ils requièrent une attention particulière en raison des taux de rupture de stock ; les stocks doivent être gérés de manière à garantir une chaîne d’approvisionnement fluide et réactive. Enfin, les méthodes appliquées doivent être améliorées et standardisées pour maximiser la qualité et minimiser les retouches, ce qui conduit à la variable critique représentée par les taux de défaut.

La résistance au changement est également un obstacle significatif qui peut compromettre la stabilité de base. Les organisations doivent donc cultiver une culture qui non seulement accepte, mais recherche l’amélioration continue et l’adaptation aux nouvelles méthodes et pratiques.

Une des métaphores du lean concernant la stabilité de base est représentée par un iceberg où, sous le niveau de l’eau, sont visibles les divers problèmes liés aux 4Ms. Cela signifie que si le niveau de l’eau baisse, ces problèmes deviendront visibles.

En poursuivant cette métaphore, la nature exacte de ces problèmes peut varier d’une entreprise à l’autre. Dans cet article, la stabilité de base est abordée, de sorte que l’accent est mis uniquement sur les questions qui peuvent causer des problèmes significatifs si elles ne sont pas abordées dès le début.

Ces problèmes sont liés aux variables critiques suivantes :

- Ponctualité et absentéisme

- Taux de disponibilité des machines

- Taux de rupture de stock de matériel

- Taux de défauts de qualité

- Grande résistance au changement

Chacun des 4M est décrit plus en détail ci-dessous.

Stabilité de base de la main-d’œuvre dans les opérations

La stabilité de la main-d’œuvre est un pilier crucial pour toute opération productive, et identifier et gérer les variables critiques de la main-d’œuvre est essentiel pour assurer la continuité et l’efficacité des processus. La ponctualité et l’absentéisme des opérateurs sont des variables critiques qui requièrent une attention constante, car ils impactent directement la capacité productive et la stabilité des opérations.

Dans cette optique, la discipline sur le lieu de travail, en particulier en ce qui concerne le respect des horaires établis, est fondamentale. Les opérateurs qui commencent leurs tâches avec retard ou qui prennent des pauses plus longues que le temps estimé peuvent générer des retards significatifs dans la production. De plus, l’absentéisme imprévu peut interrompre complètement les opérations, créant des goulots d’étranglement et affectant la livraison du produit final. Par conséquent, il est crucial de mettre en place des mesures qui favorisent l’assiduité et réduisent les taux d’absentéisme.

Pour aborder ces questions, il est important d’impliquer les superviseurs et le département des ressources humaines. Ils doivent travailler conjointement pour comprendre les causes de l’absentéisme et mettre en œuvre des stratégies pour le mitiger, comme des incitations à la présence ou des pénalités pour les absences non justifiées. La définition d’objectifs clairs pour la réduction de l’absentéisme et la mise en place de mesures pour atteindre ces objectifs sont des étapes importantes pour améliorer la stabilité de la main-d’œuvre.

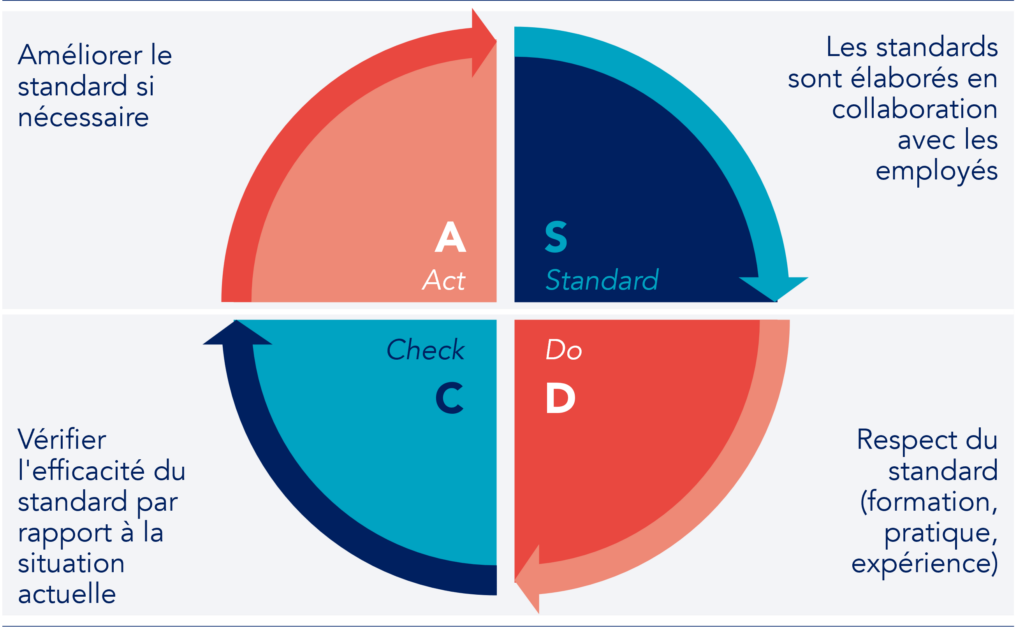

L’outil SDCA est très utile dans le contexte de la stabilité de la main-d’œuvre. Celui-ci commence par la standardisation, en créant un standard qui résout un problème spécifique, puis par l’exécution du travail conformément au standard établi, en vérifiant et en agissant en cas de déviations. Ce cycle est une approche systématique pour garantir que les standards sont maintenus et améliorés continuellement.

De plus, la formation et les instructions de travail jouent un rôle important dans la mise en œuvre de nouveaux standards et dans la garantie que les opérateurs comprennent les attentes et les procédures nécessaires. Avec une formation adéquate, les opérateurs seront mieux habilités à effectuer leurs tâches de manière efficace, augmentant la productivité et réduisant la probabilité d’erreurs.

À travers de l’analyse et l’amélioration continue des variables critiques de la main-d’œuvre, les entreprises peuvent atteindre une plus grande stabilité dans leurs opérations, créant un environnement de travail qui soutient un flux constant et efficace de production, essentiel pour la durabilité et la croissance à long terme.

Stabilité de base des machines : réduire les temps d’arrêt et augmenter la productivité

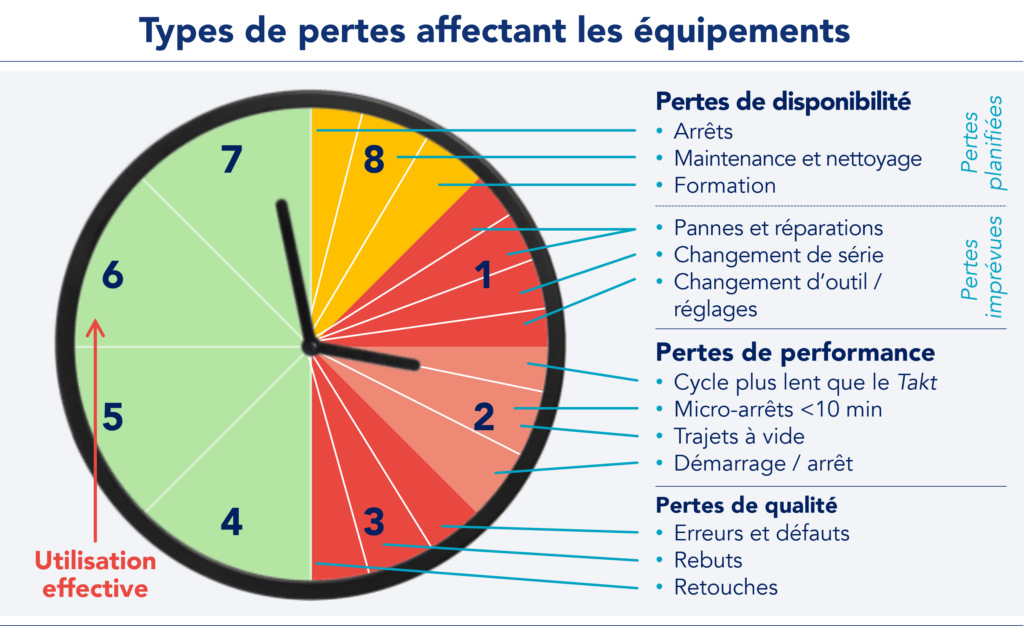

La stabilité des machines est un facteur déterminant pour la productivité et l’efficacité de toute opération industrielle. L’efficacité globale des équipements (Taux de Rendement Synthétique – TRS) est un indicateur-clé de performance qui reflète directement cette stabilité. Un TRS faible peut être le signe qu’il y a des problèmes significatifs à aborder, tels que les pertes de disponibilité, de performance et de qualité.

Pour garantir la stabilité des machines, il est nécessaire de définir et de surveiller le temps opérationnel de l’équipement, qui est le temps pendant lequel il est prévu d’être en fonctionnement. Ce temps opérationnel est crucial, car il sert de base aux calculs du takt time — le rythme qui aligne la production avec la demande du client.

Les pertes de disponibilité sont souvent le problème principal, avec des arrêts imprévus ou des pannes qui peuvent avoir un grand impact sur la stabilité des machines. Un taux de disponibilité de 80 % ou plus est généralement considéré comme suffisant pour lancer un projet de flux. Cependant, ce n’est pas seulement la moyenne de disponibilité qui compte, mais aussi la variabilité autour de cette moyenne, connue sous le nom d’écart type, qui peut être un grand obstacle à un processus efficace.

Augmenter le TRS demande des actions spécifiques, en particulier sur les machines qui sont considérées comme le pacemaker du système de logistique en flux tiré. Ce sont des machines qui définissent la capacité de toute la chaîne logistique et sont essentielles pour la programmation de la production.

Les chantiers Gemba Kaizen sont une stratégie efficace pour aborder les pertes significatives et commencer à résoudre les problèmes les plus critiques. Une analyse détaillée des causes des pannes, en utilisant des techniques telles que les 5 Pourquoi ou le diagramme d’Ishikawa, est fondamentale pour comprendre les racines des problèmes et développer des mesures correctives appropriées.

Pour résoudre les questions de stabilité des machines, il est essentiel de former des groupes dédiés qui comprennent des représentants du département de maintenance et, pour aborder les défauts, d’impliquer également des opérateurs et des superviseurs des sections de production et de contrôle de la qualité.

En abordant ces questions fondamentales et en mettant en œuvre des standards efficaces de gestion visuelle et le cycle SDCA, les organisations peuvent résoudre de nombreux problèmes liés à la stabilité de la main-d’œuvre et des équipements, ce qui permet un flux de travail plus fiable et une productivité accrue.

Stabilité de base des matériaux : rationaliser l’inventaire pour optimiser le flux

La stabilité de base des matériaux est souvent compromise par des problèmes d’approvisionnement et de disponibilité des composants nécessaires au fonctionnement. La manque de pièces ou de matières premières essentielles, ou encore l’instabilité des fournisseurs qui échouent ou retardent les livraisons, peuvent causer des retards significatifs et des arrêts dans la production.

L’application des principes de stabilité au flux de matériaux révèle que, lorsque le niveau de ruptures de stock est faible ou que le service des fournisseurs n’est pas suffisamment robuste, il peut être nécessaire de créer un buffer d’inventaire pour assurer la continuité du flux de matériaux. Au début d’un projet de flux tiré, il est important d’identifier et de résoudre les grandes questions liées au manque de matériaux. L’équipe d’amélioration qui se concentre sur ce domaine comprend généralement les services de planification et de logistique, qui sont responsables de la commande des matériaux et de leur gestion jusqu’au point d’utilisation.

Dans de nombreux cas, seul un changement de système peut résoudre les problèmes chroniques d’approvisionnement. En utilisant une liste des principaux problèmes liés aux matériaux et en appliquant le cycle PDCA (Plan, Do, Check, Act) d’amélioration, il est possible d’obtenir des résultats rapides et efficaces.

Il est conseillé, lorsqu’on traite des défis de la chaîne d’approvisionnement et de la logistique, de considérer les solutions du modèle de gestion totale des flux (Total Flow Management – TFM), car elles peuvent résoudre la majorité des problèmes d’approvisionnement en matériaux. Cependant, il est fondamental d’être réaliste lors de l’évaluation de la nécessité d’aborder une question spécifique de stabilité des matériaux, car tous les problèmes ne seront pas résolus avec la même approche.

L’expérience du Kaizen Institute indique que, souvent, il est préférable de créer un système de résolution de problèmes qui s’attaque aux causes les plus courantes des interruptions dans l’approvisionnement, ce qui finira par résoudre la majorité des problèmes et en résoudra d’autres en parallèle. Il est également bon de vérifier régulièrement la présence de problèmes de livraison avec les fournisseurs ou au sein des processus logistiques internes et externes, afin d’assurer la continuité du flux de matériaux et la stabilité opérationnelle.

Stabilité de base des méthodes : identifier et éliminer systématiquement le gaspillage

La stabilité des méthodes dans les opérations industrielles est intrinsèquement liée à la capacité de maintenir un flux continu de matériaux et d’informations, minimisant les buffers de sécurité et promouvant un flux précis et efficace. Les problèmes de stabilité des méthodes peuvent se manifester de diverses manières, mais sont souvent liés à des contraintes de qualité et de temps.

Un problème de stabilité des méthodes peut avoir un impact sévère s’il se produit de manière variable, c’est-à-dire avec de grandes variations autour de la moyenne, rendant ces problèmes imprévisibles et capables d’arrêter toute une chaîne de production. Ces problèmes peuvent ne pas être directement liés à une machine spécifique (ce qui serait reflété dans le TRS de la machine), mais plutôt être un problème aléatoire ayant des implications sur l’ensemble de la chaîne de processus.

Dans ce contexte, si l’introduction d’un nouveau produit est envisagée, cela nécessitera une évaluation attentive de la stabilité des méthodes existantes. Mélanger une solution de flux avec la définition des meilleurs paramètres pour un nouveau processus peut ne pas être idéal pour initier des projets de flux tiré, car cela exige une considération supplémentaire et des discussions détaillées pour aligner les deux objectifs.

La meilleure façon d’initier un projet de flux tiré est avec un processus qui est stable et fiable en termes de main-d’œuvre, de machines, de matériaux et de méthodes.

Cependant, dans un scénario où aucun nouveau produit n’est introduit et où il n’y a pas de changements significatifs dans les processus en cours, il est prudent de toujours vérifier la stabilité des méthodes avant de lancer un projet de ce type. Cela peut se faire en identifiant tout problème majeur lié au temps, à la qualité, à la sécurité ou à l’ergonomie, et en organisant des chantiers Gemba Kaizen avec des groupes dédiés.

Ces chantiers sont une opportunité pour analyser systématiquement les méthodes actuelles, identifier les sources de gaspillage et travailler collaborativement pour développer des solutions qui améliorent la stabilité et l’efficacité des processus. Avec l’application constante de pratiques d’amélioration continue et avec l’élimination du gaspillage, les opérations peuvent atteindre un niveau de stabilité qui soutient une productivité élevée et une qualité constante du produit.

Plus d’informations sur la stabilité de la main-d’œuvre : autonomiser les employés pour des opérations lean

Souvent, le principal obstacle à la stabilité de base est une forte résistance au changement de la part de toutes les personnes concernées – opérateurs, management intermédiaire et équipe dirigeante. Cette résistance peut se manifester par une réaction défensive à toute proposition de changement, en soulignant les obstacles potentiels et les excuses. Pour vaincre cette résistance, il est essentiel d’identifier et de comprendre ses racines, qui résident souvent dans des habitudes profondément ancrées et dans la réticence à s’écarter de pratiques établies de longue date.

La mise en œuvre progressive des changements et l’implication des employés dans le processus peuvent constituer une stratégie efficace. En commençant par une zone pilote ou en améliorant une opération plus complexe, il est possible de démontrer la valeur du changement et contribuer à modifier l’état d’esprit des employés. L’approche 5S, dont le nom provient des initiales des mots japonais Seiri (séparer), Seiton (situer), Seiso (scintiller), Seiketsu (standardiser) et Shitsuke (soutenir), est un outil puissant dans ce processus, introduisant des changements progressifs qui peuvent conduire à des gains de productivité significatifs et à une réduction des erreurs.

Lorsqu’il s’agit de promouvoir la stabilité de la main-d’œuvre, il est important d’aborder non seulement les aspects physiques du travail, mais aussi les aspects psychologiques et culturels. Encourager l’adhésion aux principes Kaizen et d’amélioration continue exige un effort planifié de formation et d’implication à tous les niveaux de l’organisation. L’acceptation et l’engagement à l’égard des principes Kaizen de flux tiré sont essentiels à la mise en œuvre d’un changement durable.

Certaines entreprises appellent cette approche la promotion d’un système de gestion lean ou la promotion de la pensée lean. Le développement d’un état d’esprit d’amélioration continue et de capacité de changement implique de discuter et de tester de nouvelles idées, souvent par le biais d’Événements Kaizen, où les employés sont directement impliqués dans la conception de solutions aux problèmes.

Avant de prendre des mesures pour améliorer les flux dans une organisation, il est essentiel d’évaluer la stabilité humaine de base et de définir des mesures pour l’améliorer. Cela prépare le terrain pour une mise en œuvre réussie des systèmes de production lean et crée un environnement où les opérations sont non seulement plus efficaces, mais aussi où les employés se sentent responsabilisés et font partie intégrante du processus d’amélioration continue.

Intégrer l’amélioration continue et les 4M pour une croissance durable

L’intégration de l’amélioration continue avec les 4Ms (main-d’œuvre, machines, matériaux et méthodes) est essentielle à la croissance durable des entreprises. La philosophie Kaizen, qui met l’accent sur les améliorations progressives et systématiques, sert de base à cette approche holistique.

La synergie entre l’amélioration continue, les pratiques Kaizen et les 4Ms se traduit par une structure opérationnelle qui non seulement s’adapte et s’améliore en réponse aux changements du marché, mais qui prospère également, garantissant une croissance durable et compétitive dans le contexte dynamique d’aujourd’hui.

Au fur et à mesure qu’elles évoluent, les organisations sont confrontées à des défis et à des opportunités uniques qui exigent des réponses rapides et innovantes. En appliquant systématiquement la philosophie Kaizen, la capacité à répondre avec agilité à de tels défis devient une compétence de base.

De cette manière, les entreprises sont en mesure de transformer les défis en avantages concurrentiels, en veillant à ce que la croissance soit atteinte non seulement par l’efficacité opérationnelle, mais aussi par l’évolution des modèles d’entreprise et la création d’une valeur supplémentaire pour les clients et les parties prenantes.

L’adaptation et la croissance ne reposent pas seulement sur l’optimisation de ce qui est déjà connu, mais aussi sur l’exploitation de ce qui peut encore être découvert et amélioré.

Stratégies d’identification et d’élimination continue des gaspillages

Pour identifier et éliminer continuellement les gaspillages, les entreprises peuvent adopter divers outils et stratégies efficaces dans le cadre de leur programme d’amélioration continue :

- Cartographie de la chaîne de valeur – VSM : cette technique est utilisée pour visualiser les flux de matériaux et d’informations nécessaires à la livraison d’un produit ou d’un service vers le client. La VSM permet d’identifier où la valeur est ajoutée dans les processus et où se produisent les gaspillages, fournissant ainsi une base solide pour les améliorations.

- Gemba Walks : cette pratique consiste à se rendre dans le chantier, là où le travail est effectué, afin d’observer les processus de première main. Cette méthode permet d’identifier les problèmes et les opportunités d’amélioration d’un point de vue direct et pratique.

- Diagramme d’Ishikawa (causes et effets) : également connu sous le nom de diagramme en arête de poisson, il est utilisé pour déterminer les causes racines d’un problème spécifique ou d’un défaut de qualité, ce qui permet de mieux comprendre comment éliminer un gaspillage particulier

- Travail standard : établit des procédures claires et cohérentes pour chaque opération et veille à ce que les tâches soient exécutées de manière efficace, en minimisant la variabilité et le gaspillage.

- Systèmes à flux tiré : contrairement aux systèmes traditionnels à flux poussé, les systèmes à flux tiré garantissent que les produits ne sont fabriqués qu’en réponse à la demande réelle, ce qui contribue à réduire la production excessive et les stocks superflus.

Ces stratégies, lorsqu’elles sont intégrées dans un cadre d’amélioration continue, permettent aux entreprises de créer un cycle vertueux d’évaluation, d’action et de réévaluation, conduisant à des opérations plus lean et à une croissance soutenue.

Avez-vous encore des questions sur Kaizen et les principes de stabilité ?

Qu’est-ce que la philosophie Kaizen ?

KAIZEN™️ est un mot japonais qui signifie « changement pour le mieux » ou « amélioration continue. Il s’agit d’une philosophie appliquée à la gestion lean et axée sur l’amélioration continue des processus à tous les niveaux d’une organisation, avec la participation de tous les employés. Cette méthodologie se caractérise par de petits changements progressifs effectués régulièrement, plutôt que par de grandes transformations ponctuelles. L’objectif est d’optimiser les flux de travail, de réduire les gaspillages et d’accroître l’efficacité et la productivité.

Que sont les 4Ms ?

Les 4M de la stabilité de base représentent les éléments suivants : la main-d’œuvre, les machines, les matériaux et les méthodes ; ce sont les piliers fondamentaux de nombreux systèmes de production et de gestion de la qualité. Dans le cadre de la philosophie de la production lean et Kaizen, les 4Ms sont des aspects critiques qui doivent être analysés et optimisés pour garantir l’efficacité et la qualité. Grâce à une amélioration continue dans ces domaines, une organisation peut réduire les erreurs, améliorer la sécurité au travail et accroître la satisfaction des clients.

Qu’est-ce que la production lean ?

Un système de production lean (ou fabrication lean) est une méthodologie qui vise à minimiser les gaspillages au sein d’un système de production sans compromettre la productivité. Cette méthodologie peut être appliquée dans différents secteurs, et pas seulement dans celui de la production. L’idée est de créer plus de valeur pour les clients avec moins de ressources en identifiant et en éliminant les gaspillages dans les processus, tels que la production excessive, les temps d’attente et les défauts, par la mise en œuvre de systèmes en flux tiré et d’outils tels que le travail standard.

Gestion du Changement

Découvrez comment améliorer ce secteur d’activité

Opérations

Découvrez comment améliorer ce secteur d’activité