L’analyse des 5 Pourquoi

Pourquoi tant de transformations d’amélioration continue échouent-elles ?

Si vous aviez posé cette question à Masaaki Imai, le fondateur de Kaizen Institute, il aurait répondu qu’il y a trois raisons : la première est l’engagement de la direction, la deuxième est l’engagement de la direction, et la troisième est l’engagement de la direction.

Si l’engagement de la direction est si important, pourquoi en manque-t-il ?

Ceci est le deuxième « Pourquoi » d’une analyse classique des 5 Pourquoi.

D’après notre expérience, l’équipe dirigeante ne sait pas comment mettre en œuvre correctement l’amélioration continue, bien qu’elle en connaisse les bénéfices, parce qu’elle les a vus dans des zones pilotes et dans des entreprises de référence en matière d’amélioration continue telles que Toyota ou Danaher.

Néanmoins, ils comprennent mal et sous-estiment les changements nécessaires dans leur propre processus de gestion de l’entreprise.

Pourquoi la direction méconnaît-elle et sous-estime-t-elle les changements nécessaires dans son propre processus de gestion de l’entreprise ?

C’est le troisième pourquoi de notre analyse. Ils pensent que l’amélioration continue n’est qu’un ensemble d’outils (comme le modèle Toyota JàT ou le modèle TPM en sept piliers) et qu’il suffit d’embaucher un responsable de l’amélioration continue pour enseigner aux gens comment utiliser ces outils.

Alors pourquoi les gens hésitent-ils à utiliser la boîte à outils de l’amélioration continue ?

Les gens n’utilisent les outils que s’ils en ont besoin pour atteindre leurs objectifs, et l’équipe dirigeante a la capacité de proposer des objectifs ambitieux. Le souci réside dans le fait que les objectifs sont souvent axés sur le maintien du contrôle des problèmes quotidiens – la résolution de problèmes urgents – ou sur la mise en œuvre de projets concurrents à l’utilisation des outils – les fameux projets stratégiques. Par conséquent, le temps et l’énergie sont limités et il est nécessaire de faire des choix.

Cela nous amène à la dernière question de notre analyse.

Comment pouvons-nous résoudre les problèmes quotidiens avec la boîte à outils de l’amélioration continue et mettre en œuvre des projets stratégiques avec la même boîte à outils ?

La réponse est que nous avons besoin d’un standard de déploiement qui explique clairement les étapes à suivre pour résoudre les problèmes quotidiens et mettre en œuvre des projets stratégiques. Cela diffère beaucoup d’une boîte à outils d’amélioration continue.

Ce processus est ce que nous appelons un processus de déploiement d’amélioration continue – le propriétaire du processus est l’équipe dirigeante, qui doit être disposée à changer sa façon de gérer l’entreprise.

Pour compléter cette dernière idée, les responsables de l’amélioration continue doivent conseiller l’équipe dirigeante sur les processus de gestion à mettre en œuvre plutôt que sur les boîtes à outils qui peuvent être utilisées.

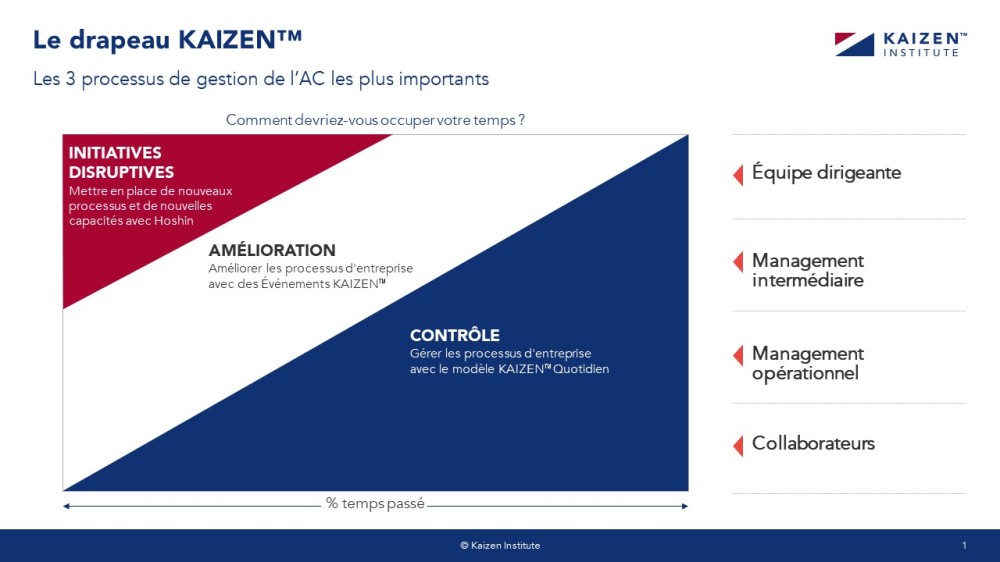

Quels sont, selon le drapeau KAIZEN™ ci-dessous, les bons processus de déploiement (ou de gestion) de l’amélioration continue ?

La norme d’or pour le KAIZEN™

La norme d’or pour « le contrôle » consiste à prévenir la résolution de problèmes urgents et à favoriser de petites améliorations

Le premier sous-processus du processus de déploiement de l’amélioration continue est l’explication, étape par étape, de la manière de gérer le contrôle afin d’éviter la résolution de problèmes urgents.

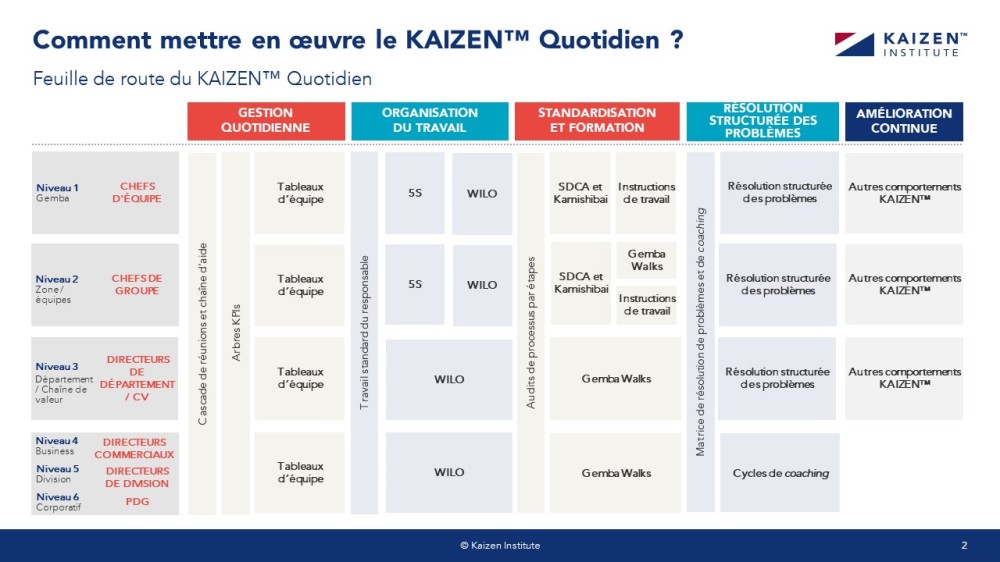

Il s’agit du processus de gestion quotidienne (ou KAIZEN™ Quotidien) qui doit être mis en œuvre par chaque chef d’équipe à tous les niveaux, ce qui implique un changement dans la manière dont les dirigeants gèrent leurs équipes.

Dans toute entreprise ou organisation, il existe une hiérarchie des équipes – composée d’équipes allant des équipes dirigeantes au management opérationnel – le chef d’équipe gérant une équipe de collaborateurs.

Les chefs d’équipe doivent savoir comment contrôler les processus sous leur supervision afin d’éviter la résolution de problèmes urgents. Pour ce faire, il convient de suivre les KPIs, de résoudre les écarts et de mettre en place un processus de chaîne d’aide.

Le chef d’équipe doit apprendre et mettre en œuvre le processus de « contrôle » de l’amélioration continue dans toutes les équipes à tous les niveaux.

Les équipes utiliseront-elles des outils d’amélioration continue ? Évidemment, ceux qu’elles doivent contrôler pour éviter la résolution de problèmes urgents. Toutefois, il est important de noter que ces outils feront partie du processus, mais que les outils eux-mêmes ne constituent pas le processus.

En outre, avant de mettre en œuvre la gestion quotidienne, il convient de procéder à un examen approfondi du plan d’organisation afin de définir l’étendue des responsabilités et la formation de base requise pour les chefs d’équipe.

Et il est également nécessaire de débattre soigneusement de la mission et de la vision de chaque équipe, ainsi que des KPIs appropriés pour le contrôle. Les outils de résolution de problèmes fonctionneront si les chefs d’équipe ont une vision claire de ce que l’équipe doit réaliser.

Cela s’applique à toutes les équipes. Il s’agit d’un réseau d’équipes coordonnées pour contrôler et contribuer au succès de l’entreprise en évitant les problèmes et en apportant de petites améliorations. L’image suivante permet de comprendre la pertinence d’un processus de déploiement du KAIZEN™ Quotidien.

La norme d’or pour « l’amélioration », la résolution de défis interfonctionnels et la mise en œuvre d’initiatives stratégiques

Dans le drapeau KAIZEN™, la couleur blanche représente « l’amélioration ».

L’amélioration consiste à résoudre des problèmes qui s’étendent d’une équipe à l’autre, où la cause racine peut se trouver en amont, et où le problème peut être perceptible dans une équipe en aval.

Pour ce faire, il est indispensable d’appliquer la méthode KAIZEN™ en impliquant plusieurs équipes. De plus, il est nécessaire de mettre en place des changements disruptifs ou des améliorations de processus progressives, et d’engager différentes équipes de projet temporaires avec toutes les capacités requises pour atteindre cet objectif.

La maîtrise du processus des Événements KAIZEN™ est également nécessaire, ce qui implique de changer la façon dont les dirigeants gèrent les projets.

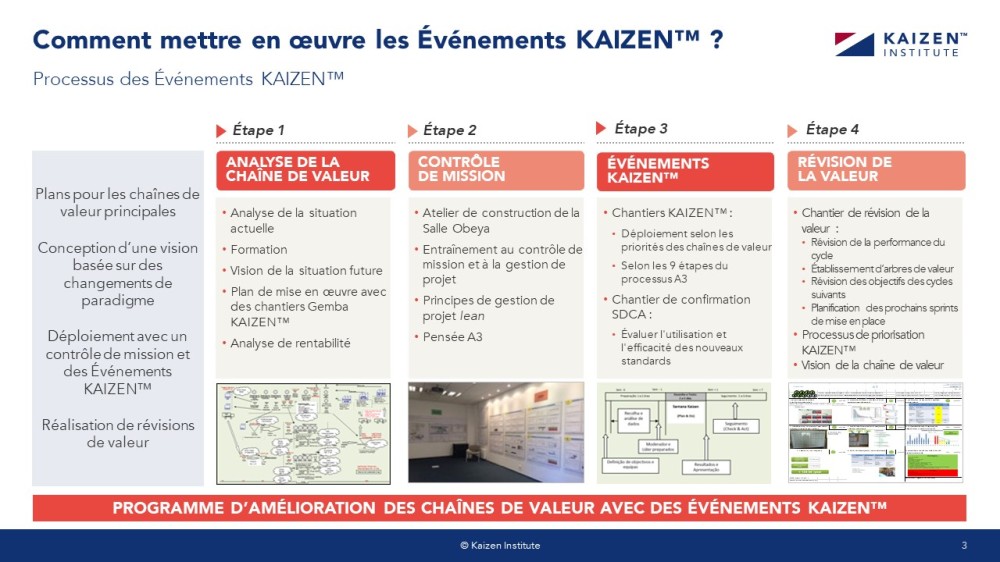

Les Événements KAIZEN™ sont un moyen rapide, basé sur un sprint, de mettre en place une équipe de projet pour résoudre un problème complexe ou pour mettre en œuvre une solution disruptive pour répondre à un besoin. En général, ces événements ne devraient pas prendre plus de trois mois et doivent inclure la préparation, des journées intensives de conception/tests et le suivi de la mise en œuvre des actions.

Les membres clés de l’organisation doivent apprendre et maîtriser l’organisation d’un Événement ou d’un sprint KAIZEN™. Le processus s’apparente à la gestion de projet selon la méthode Toyota avec un cycle PDCA suivi d’un cycle SDCA – améliorer d’abord, standardiser ensuite.

Pourquoi une entreprise devrait-elle développer un processus expliquant comment réaliser des Événements KAIZEN™ ?

La maîtrise des Événements KAIZEN™ permet de développer les « muscles » nécessaires à d’autres changements significatifs, tels que les initiatives disruptives à définir par l’équipe dirigeante (les initiatives stratégiques). Cette question sera abordée dans les prochains paragraphes.

Pour maîtriser le processus, il faut donc mener des Événements KAIZEN™. Les meilleures entreprises d’AC suivent généralement la règle d’un Événement pour dix personnes dans l’organisation – la règle 1/10, ce qui signifie que si l’entreprise compte 100 employés, il devrait y avoir au moins 10 Événements KAIZEN™ par an. La pratique conduit à la perfection. Voici le processus dans l’image suivante.

La norme d’or pour l’amélioration disruptive, la planification et le déploiement de la stratégie de l’entreprise

La bande rouge du drapeau KAIZEN™ représente les « initiatives disruptives ».

Certains l’appellent aussi processus d’innovation, d’autres disent qu’il s’agit du processus d’améliorations stratégiques majeures.

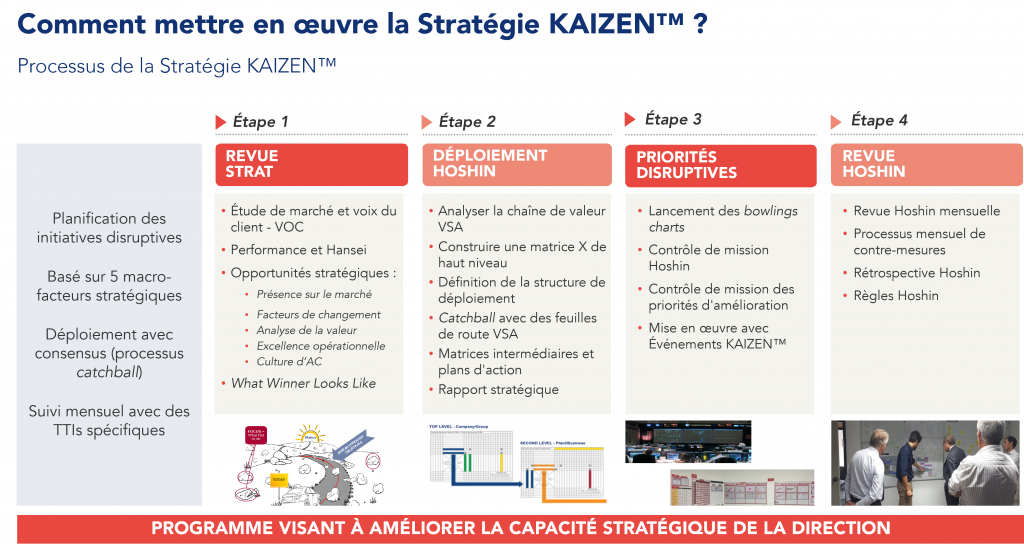

Un processus clair est nécessaire, avec des étapes et des standards clairs. Le principal propriétaire de ce processus est l’équipe dirigeante et éventuellement le PDG – ce qui requiert un changement dans la manière dont l’équipe dirigeante planifie et déploie la stratégie.

Mais qu’est-ce qu’un processus ? La réponse est simple. Un processus est une pratique répétée que les gens suivent fréquemment selon des standards qui produiront de bons résultats.

Un processus de planification et de déploiement de la stratégie est le processus le plus important pour la croissance et la survie de l’entreprise. C’est un processus qui coordonnera les personnes dans les nouveaux et innovants processus qu’elle doit créer pour prospérer.

Ce processus doit être mis en œuvre conformément aux cycles PDCA. La maîtrise du processus Stratégie KAIZEN™ est donc obligatoire pour la réussite de l’entreprise. Les meilleurs processus Stratégie KAIZEN™ sont standardisés et constituent les plus importants processus de déploiement de l’amélioration continue.

L’image ci-dessous décrit le processus.

Pourquoi s’agit-il là de l’amélioration continue ? Et pourquoi est-ce si important ? On parle d’amélioration continue parce qu’elle doit suivre certaines valeurs et principes de l’amélioration continue KAIZEN™ lean pour bien fonctionner et intégrer les processus d’amélioration et de contrôle pour une mise en œuvre et une maintenance efficace.

Ce processus définira les priorités de l’entreprise (alignement). Par exemple, si l’objectif stratégique principal est d’accroître l’efficacité en mettant en place un modèle de maintenance productive totale de classe mondiale, il sera clair pour tout le monde, du sommet à la base, que la voie à suivre est de mettre en place un modèle TPM – sans hésitation et avec l’engagement total de la direction, du sommet à la base.

Mais imaginons maintenant un objectif stratégique principal différent, par exemple l’augmentation de l’efficacité par la numérisation de la maintenance. Cet objectif est vague et susceptible de détourner l’attention, et peut risquer l’automatisation des gaspillages. Cette approche n’est pas vraiment la meilleure façon d’accroître l’efficacité. Imaginons une situation spécifique : l’équipe dirigeante souhaiterait améliorer l’efficacité en numérisant les processus, mais le responsable de la maintenance a pour instruction de mettre en œuvre le modèle TPM en s’appuyant sur le modèle de l’AC. Cette situation conduirait à un désalignement organisationnel, et aucun des deux outils ne serait mis en œuvre de manière efficace.

Mesures à prendre pour résoudre le problème de l’engagement de l’équipe dirigeante

Pour résoudre le problème de l’engagement des dirigeants, il faut disposer d’un bon processus qui permette de procéder comme suit.

Étape 1 : un processus de planification et de déploiement de la stratégie

Un processus de planification et de déploiement de la stratégie, suivant les principes PDCA & SDCA, pour décider des meilleurs objectifs disruptifs et aligner tout le monde sur cette quête (les grands changements). Pour ce faire, il faut utiliser des outils d’AC (modèles) clairement intégrés dans un processus de gestion partant du sommet de la hiérarchie.

Étape 2 : un processus pour mener des Événements KAIZEN™

Celui-ci est utilisé pour exécuter le plan d’action stratégique composé d’Événements KAIZEN™ qui généreront une amélioration continue et résoudront les problèmes interfonctionnels.

Ce processus créera de nouveaux standards, qui constitueront le processus d’apprentissage et de formation permettant d’acquérir de nouvelles capacités. En outre, il est possible de standardiser la boîte à outils avec les meilleurs outils qui génèrent les meilleurs résultats et qui sont considérés comme la bonne pratique pour le Yokoten (à mettre en œuvre partout).

Étape 3 : un processus de gestion quotidienne KAIZEN™

Le processus de gestion quotidienne des équipes vise à contrôler les KPIs des équipes et à adopter de nouveaux standards issues des Événements KAIZEN™. Cela permettra de détecter toute détérioration susceptible d’entraîner la résolution urgente d’un problème. Toute équipe, à quelque niveau que ce soit, a besoin de ce processus.

Application des outils KAIZEN™

La norme d’or est donc claire et doit suivre ce qui précède, comme le montre le drapeau KAIZEN™.

Mais que faire avec la boîte à outils connue de tous et représentée sur les modèles de Toyota ou de TPM lean ? Celle-ci vient après le processus de gestion de l’amélioration continue décrit dans le drapeau KAIZEN™.

Nous avons simplement besoin d’un processus de gestion pour mettre en œuvre l’amélioration continue, et ce processus de gestion utilisera des outils – mais l’objectif n’est pas d’utiliser les outils en soi ou de créer un modèle d’outils.

Il est préférable d’éviter le recours excessif aux outils dès le début. À un stade ultérieur, il serait peut-être possible de lancer un modèle d’outils Yokoten, en se concentrant sur ceux qui sont les plus utiles dans le processus de gestion du déploiement de l’amélioration continue.

Si et quand vous arrivez à ce point, il n’y aura aucune différence entre vos pratiques de gestion et les modèles d’amélioration continue KAIZEN™ lean.

Vous gérerez votre entreprise en utilisant la méthode KAIZEN™ Lean, et l’amélioration continue sera la philosophie qui guidera votre entreprise.

P.S. : Une bonne philosophie rappelle aux gens pourquoi l’entreprise existe. Elle les motive et élève leur moral. C’est une force unificatrice, une déclaration de valeurs communes qui permet à vos employés de comprendre l’importance de l’amélioration continue et de collaborer pour atteindre un niveau de qualité constamment élevé.

Euclides A. Coimbra

Senior Partner & Managing Director

Kaizen Institute Western Europe

Logistique

Découvrez comment transformer ce secteur

Entreposage et Distribution

Découvrez comment améliorer ce secteur d’activité