L’entreprise

Renault est une référence dans l’industrie automobile, révolutionnant la mobilité depuis plus d’un siècle. Fondée en 1899 par Louis Renault en France, le groupe n’a cessé de repousser les limites de l’innovation, faisant progresser l’industrie grâce à ses technologies et solutions durables.

Le modèle d’affaires de Renault repose sur une vaste gamme de produits et services automobiles. Le groupe propose une large gamme de véhicules répondant aux divers besoins des clients.

Dans cette étude de cas , nous explorerons le parcours de transformation des concessionnaires et ateliers du Groupe Renault dans la mise en œuvre d’une culture d’amélioration continue et nous partagerons certains des résultats obtenus.

Renault et l’amélioration continue

Au fil des années, Renault a reconnu l’importance de l’amélioration continue comme pilier essentiel pour stimuler l’innovation et l’optimisation des processus. L’entreprise a adopté cette philosophie à tous les niveaux organisationnels et dans divers départements.

L’instauration d’une culture d’amélioration continue a permis à Renault d’optimiser ses opérations et de viser l’excellence dans tous les aspects de son activité, en impliquant tous les collaborateurs dans ce processus. Grâce à cette approche, Renault a obtenu de nombreux résultats positifs.

Cette étude de cas explorera les initiatives et les stratégies mises en œuvre par les concessionnaires et les ateliers Renault en France, et partagera les résultats obtenus grâce à cette culture de l’amélioration continue.

Rejoignez-nous dans ce parcours qui met en lumière la transformation de l’après-vente de Renault dans la recherche de l’excellence opérationnelle et de la satisfaction du client.

L’approche

Le Kaizen Institute accompagne le Groupe Renault dans son parcours d’amélioration continue depuis 2019. Aujourd’hui, plus de 170 concessionnaires français utilisent les méthodologies KAIZEN™️ dans leurs services après-vente.

Découvrez les initiatives KAIZEN™️ mises en œuvre et les résultats obtenus.

KAIZEN™️ Quotidien – Optimiser la gestion des équipes

Le KAIZEN™️ Quotidien est une approche fournissant aux leaders des outils pour organiser et gérer leurs équipes au quotidien. L’objectif est d’assurer l’alignement entre performance et objectifs, d’accroître la capacité de réaction face aux écarts et d’optimiser le temps consacré à la discussion des opportunités d’amélioration.

Cette méthodologie repose sur des réunions régulières entre les leaders et les équipes. Lors de ces réunions, les informations relatives à la performance, à la planification du travail et aux activités d’amélioration de l’équipe sont analysées. Ces informations sont présentées sur un tableau.

Chez les concessionnaires Renault, ce rituel de partage a lieu chaque matin, dure environ 5 minutes et marque le début de la journée. Durant ce moment, les priorités, la qualité et la performance de l’atelier sont discutées. Les réunions sont un outil évolutif, constamment amélioré sur la base des idées des collaborateurs.

Chez les concessionnaires, le tableau de l’équipe contient des informations telles que le plan de qualité et de communication, le plan quotidien, le suivi des véhicules et d’autres données pertinentes. Les indicateurs de qualité et le chiffre d’affaires sont suivis, de même que les 5S et le plan d’action.

La mise en œuvre du KAIZEN™️ Quotidien a entraîné une transformation significative. Il y a eu une amélioration de la communication entre l’équipe du front-office, en charge de l’accueil des clients, et du back-office, responsable de la production. En outre, il a été constaté que tous les employés étaient mieux informés des activités menées dans l’atelier.

La réorientation du flux d’information entre les différents services a également été un point d’attention majeur, résultant en une communication plus claire sur le travail à réaliser et un meilleur suivi des tâches.

Globalement, la mise en œuvre du KAIZEN™️ Quotidien chez Renault a eu un impact significatif, stimulant l’amélioration continue et favorisant une culture de travail plus efficace et collaborative.

Upselling – Encourager la vente additionnelle

Dans un marché compétitif où la concurrence est féroce, la fidélisation des clients est essentielle. Pour atteindre cet objectif, il est nécessaire de répondre aux attentes des clients et d’anticiper leurs besoins. Proposer des interventions auxquelles les clients n’ont pas pensé, mais qui permettent un entretien adéquat de leur véhicule, est un avantage pour les deux parties (client et concessionnaire). La nécessité d’organiser ce chantier est apparue lors du diagnostic KAIZEN™, où l’accent a été mis sur la vente additionnelle (upselling).

Les actions mises en œuvre pour encourager la vente additionnelle consistent à inspecter le véhicule en se basant sur une liste de contrôle, en mettant l’accent sur des points spécifiques tels que les pneus, les jantes, les pare-brise et l’état général de la carrosserie. Le client examine la proposition d’intervention sur le véhicule et décide s’il souhaite poursuivre avec les travaux supplémentaires proposés.

Depuis la mise en place de ce chantier chez le concessionnaire Renault d’Issoire, la valeur du panier moyen est passée de 328 € à 382 €, ce qui représente une augmentation de 50 € par client. Le « Challenge Performance Atelier » (CPA – défi lancé trimestriellement par le constructeur aux concessionnaires pour stimuler la vente de pièces) a connu une augmentation de 140% depuis 2019, grâce à l’engagement des mécaniciens dans l’inspection des véhicules.

Front-back – Organiser le front-back et équilibrer le travail

Pour assurer un service d’excellence, il est indispensable de prêter une attention particulière aux clients et à leurs véhicules. Le réceptionniste doit se concentrer sur la gestion du client, de l’accueil à la restitution du véhicule, en assurant un service méthodique, courtois et conforme aux standards du constructeur. De son côté, le responsable de production doit veiller à la planification de l’atelier, garantir le respect des délais fixés et la qualité des travaux.

Chez le concessionnaire Renault d’Angoulême, après avoir réalisé la phase de diagnostic avec l’équipe, il est apparu nécessaire de réorganiser l’accueil. La charge de travail n’était pas équilibrée tout au long de la journée, et la mise en place de ce chantier a permis d’équilibrer les rendez-vous du matin et de l’après-midi à des intervalles réguliers de 15 minutes. Le suivi des travaux par les réceptionnistes ne correspondait pas à leur état d’avancement, ce qui avait un impact sur la qualité, les clients n’étant pas informés en temps utile de la fin ou du retard des interventions sur leurs véhicules.

De plus, afin de garantir la charge de travail nécessaire, le potentiel de charge a été mis à jour dans la planification des rendez-vous, et un tableau de charge a été mis en place, permettant de voir rapidement et clairement quels mécaniciens sont disponibles ou occupés. Un autre tableau indiquant l’état des travaux a également été créé. Les deux sont gérés par le Responsable de Production qui les met à jour tout au long de la journée, permettant au réceptionniste d’informer les clients sur les interventions.

Le chantier d’organisation « front-back » a non seulement permis d’optimiser la charge de travail et les délais, mais aussi d’augmenter la productivité de 4 points et, en termes de satisfaction client (NPS), celle-ci a également enregistré une hausse de 4 points.

Organisation du parking – Optimiser les zones de stationnement

Le stationnement peut être une source de stress pour les clients et d’improductivité pour les employés. Dans cette optique, il est essentiel d’avoir une bonne organisation du parking chez les concessionnaires. Suite au diagnostic KAIZEN™ chez le concessionnaire Renault de Calais, des opportunités d’amélioration ont été identifiées à la fois sur le temps qui pouvait être gagné par les équipes mais aussi sur l’accessibilité du parking et le bien-être des clients.

Les solutions trouvées ont été simples : dimensionner le nombre de places de parking par service (mécanique, Renault Minute, carrosserie, véhicules neufs et d’occasion) en fonction du nombre de clients quotidiens, et identifier les véhicules et les porte-clés avec des cartes de la couleur du service. Cela permet d’identifier rapidement le service « propriétaire » du véhicule.

Après la mise en œuvre du chantier, il est devenu plus facile de trouver les clés et de garer les voitures, et le temps associé à ce processus a été réduit. L’optimisation du parking a apporté des avantages significatifs, notamment une amélioration de l’efficacité et du temps de travail, ainsi qu’une réduction de la frustration et du stress des clients et des employés habituellement associés au stationnement.

Standardisation – Standardiser les processus et améliorer l’expérience client

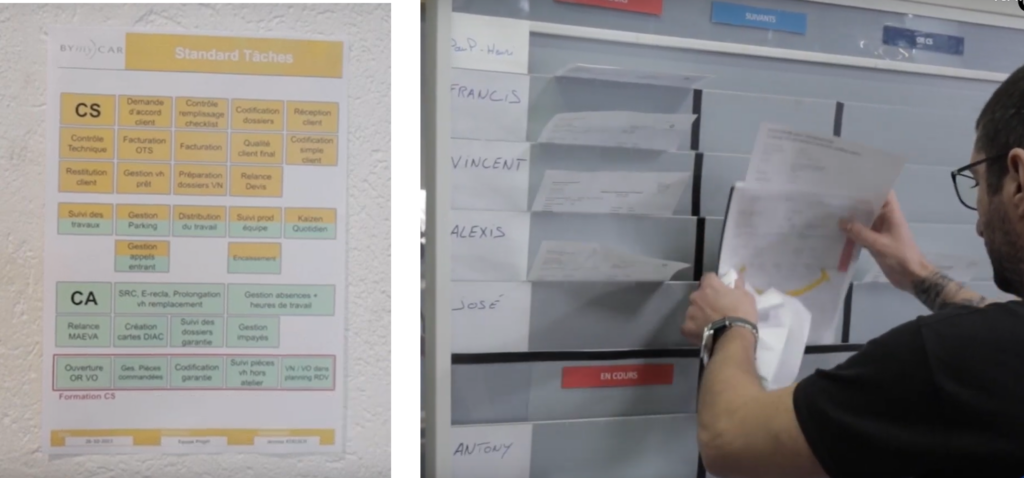

Assurer la cohérence et la stabilité des processus est fondamental pour toute organisation. En plus de promouvoir la cohérence, les standards sont la référence pour identifier les écarts, garantir la préservation des connaissances, faciliter la formation des équipes et la polyvalence, et constituent également la base des audits.

Avec l’introduction de la méthode KAIZEN™️ chez le concessionnaire Renault de Verdun, l’une des premières améliorations a été l’utilisation du tableau de charge pour suivre les processus. Un outil a également été créé pour surveiller la productivité de chaque mécanicien. Cela permet, lors du KAIZEN™️ Quotidien, à chaque mécanicien de voir sa productivité et celle de son équipe par rapport à la veille et de suivre son évolution tout au long du mois. Chaque outil créé possède un standard pour faciliter son utilisation.

Après 12 mois de suivi, les indicateurs ont explosé : la productivité a augmenté de 22 points, le panier moyen a augmenté de 111€ et le NPS (Net Promoter Score) a augmenté de 10 points par rapport à la même période de l’année précédente.

Ces résultats positifs démontrent l’importance de la standardisation dans l’amélioration des processus et l’obtention de meilleurs résultats.

Qualité – Promouvoir l’excellence

Aujourd’hui, il est essentiel de garantir la qualité à chaque étape du Parcours Client, un processus défini par la marque Renault. Lors de la phase de diagnostic chez le concessionnaire Renault Saint-Étienne, une opportunité majeure d’amélioration a été identifiée concernant le manque d’application des standards de la marque définis pour le parcours client, ce qui affectait négativement le score NPS de l’atelier.

Pour y faire face, la première étape a consisté à réintroduire et à contrôler l’application des standards du parcours client dans le travail quotidien des réceptionnistes. Ensuite, une liste de contrôle a été créée pour la mise en œuvre des contrôles qualité. Ces contrôles seraient effectués sur 100% des interventions effectuées dans le service mécanique.

En partant des standards de Renault, les étapes du Parcours Client ont été adaptées au concessionnaire de Saint-Etienne. Parmi les initiatives mises en place, un parking dédié à l’accueil des clients a été créé, afin de leur garantir une place disponible à leur arrivée.

Un contrôle de qualité a également été mis en place par le biais d’une liste de contrôle remplie par l’employé chargé du nettoyage du véhicule, ce qui garantit qu’il est rendu en parfait état.

Les indicateurs montrent une évolution significative, en particulier le NPS, qui a augmenté de 23 points en 12 mois, passant de 56 à 79. Parallèlement, le taux de retour en raison de plaintes a diminué de 50%. Ces résultats démontrent l’impact positif de la mise en œuvre du projet d’amélioration KAIZEN™️ sur la qualité des services offerts par le concessionnaire.

“Jockey” – Allouer efficacement les ressources

Dans un secteur en constante évolution, la stabilité et l’efficacité de l’organisation sont essentielles. Par conséquent, optimiser la valeur ajoutée de la main-d’œuvre spécialisée en la concentrant sur ses fonctions essentielles est crucial. Dans cette optique, l’introduction d’un collaborateur pour effectuer les tâches non techniques, mais nécessaires, est un grand avantage. Ce collaborateur fait partie de l’équipe après-vente et agit sous la supervision du responsable de production.

Lors du diagnostic initial, il a été constaté qu’il y avait une perte significative de temps dans la préparation des véhicules et dans les tâches effectuées par les mécaniciens, électromécaniciens et techniciens Cotech. La mise en place du « jockey », chargé d’effectuer les tâches non techniques (telles que le nettoyage du véhicule et tous ses déplacements à l’intérieur du périmètre du concessionnaire), mais essentielles, a permis de libérer la main-d’œuvre technique pour des activités à plus forte valeur ajoutée. Ce changement a été apprécié par tous, entraînant des gains de productivité et une plus grande satisfaction client.

La mise en place de ce chantier dans les ateliers a permis aux mécaniciens et aux techniciens de se concentrer sur des tâches essentielles, ce qui a accru leur capacité à entretenir quotidiennement davantage de véhicules et à les livrer dans les délais. Cette initiative a permis une augmentation de 9 points de la productivité, une augmentation de 17% du chiffre d’affaires et une réduction de 25% des retours à l’atelier mécanique du concessionnaire Renault de Dijon.

Planification de la charge de travail – Maximiser l’efficacité de la planification

Le fonctionnement efficace d’un atelier est directement lié à sa gestion, compte tenu de la diversité technique des opérations. Comprendre la capacité de chaque spécialisation est crucial et, pour cela, la planification doit être accessible, visible et représentée par un tableau dynamique, physique ou numérique.

Lors de la phase de diagnostic du concessionnaire Renault de Courbevoie, des problèmes de charge dans la planification ont été identifiés, en particulier dans les domaines hautement techniques. Les équipes étaient confrontées à des défis tels que la surcharge de travail, ce qui entraînait l’insatisfaction des clients et des problèmes de communication entre les équipes du front-office et du back-office. Pour résoudre ces problèmes, le tableau de charge a été repensé pour faciliter la communication entre les deux équipes. Les potentiels de charge ont été redéfinis par type d’intervention afin d’éviter les surcharges d’équipe. Les véhicules ont été différenciés par leur couleur, indiquant s’ils étaient en cours de travaux (vert), en attente d’approbation (rouge) ou si des pièces étaient commandées (bleu). De plus, des codes couleur ont été utilisés pour suivre le travail et informer les clients en temps réel.

Les résultats observés chez le concessionnaire Renault de Courbevoie ont été significatifs, avec notamment une augmentation de 5% de la productivité des équipes, une augmentation de 7% du nombre de véhicules traités et un gain de qualité de 10%.

Les améliorations ont permis d’établir une structure solide dans l’atelier, d’améliorer la communication entre les différents départements, d’impliquer tous les employés et, surtout, d’augmenter la productivité et la satisfaction des clients.

Pré-picking – Optimiser la préparation des commandes

L’atelier est généralement le principal client du magasin du concessionnaire en termes de volume, de fidélisation et en raison des économies réalisées sur les coûts de transport. Par conséquent, la synergie entre les services est essentielle pour garantir un fonctionnement fluide. Les retards dans la préparation et l’indisponibilité des pièces entraînent une perte de temps pour les employés, des retards dans le service client, une réduction du chiffre d’affaires et même l’insatisfaction des clients. En revanche, l’anticipation et une bonne planification génèrent plus d’affaires, d’efficacité, de confort pour les employés et une expérience plus satisfaisante pour les clients. C’est dans ce contexte que le pré-picking joue un rôle essentiel.

Le pré-picking est un processus de commande anticipée de pièces. Ce système a été mis en place pour corriger les ruptures de stock dans l’atelier et les défaillances de communication entre l’entrepôt et l’atelier.

Lors de la première phase de mise en œuvre du projet chez le concessionnaire Renault de Marmande, 10 colonnes ont été définies, chacune associant un numéro de 0 à 9. Ensuite, chaque préparation anticipée de pièces a été placée dans une boîte. Celles-ci sont identifiées par une étiquette sur laquelle est inscrit le numéro de l’ordre de réparation. Le dernier numéro de l’ordre de réparation correspond au numéro de la colonne où la boîte sera placée. De plus, pour garantir qu’il n’y ait pas d’échange de pièces ou que quelqu’un ne prenne pas la mauvaise boîte, chaque boîte est accompagnée d’une copie de la demande à l’entrepôt, permettant d’identifier rapidement les pièces correspondant à l’ordre de réparation.

Dans la seconde phase, les chariots avec les pièces commandées ont été préparés à l’avance et ajustés au besoin par les pickers. Cette approche a permis d’équilibrer la charge de travail des pickers tout au long de la journée, créant une plus grande flexibilité et organisation dans l’entrepôt, ce qui a résulté en un plus grand confort pour les collaborateurs.

De plus, le système de boîtes facilite le suivi des commandes et la pratique de la vente additionnelle, car il augmente la disponibilité des pièces. Les équipes de production gagnent également du temps tout au long de la journée, car elles n’ont pas à attendre la préparation et la livraison des pièces. Celles-ci sont déposées par l’entrepôt à leurs postes de travail.

En résumé, la mise en œuvre du pré-picking chez le concessionnaire Renault de Marmande a permis de réduire le temps d’attente des mécaniciens, d’anticiper les ruptures de stock et d’augmenter la satisfaction des clients. De plus, cela a contribué à une meilleure organisation, communication et synergie entre le magasin et l’atelier, entraînant des gains significatifs en termes de qualité et de chiffre d’affaires.

Chantier 5S – Organiser les espaces

La méthodologie 5S est une approche de gestion et d’organisation du lieu de travail. Les 5S sont un ensemble de cinq étapes où chaque « S » représente un mot japonais décrivant une action ou un concept lié à l’organisation et à la discipline : SEIRI (Séparer), SEITON (Situer), SEISO (Scintiller), SEIKETSU (Standardiser) et SHITSUKE (Soutenir). Chez les concessionnaires Renault, les 5S ont été l’une des priorités du projet KAIZEN™️. L’objectif était d’optimiser les postes de travail, d’assurer la qualité et l’efficacité du travail et de créer un meilleur environnement pour les collaborateurs et les clients.

La mise en œuvre des 5S commence par un projet pilote, puis des plans sont élaborés pour déployer le modèle dans les autres zones de l’atelier. Un leader et une équipe sont définis pour chaque zone, ainsi qu’une date limite pour la réalisation des 5S par étapes. Ainsi, il n’est pas nécessaire de suspendre toute la production pendant un certain temps pour garantir la réalisation d’un chantier qui devrait faire partie de la routine quotidienne de l’équipe.

Grâce à l’engagement de toute l’équipe du concessionnaire Renault de Nantes Rezé, la routine des 5S a été maintenue et intégrée au quotidien de l’entreprise. Le concept d’organisation des espaces de travail a également été adopté par les réceptionnistes et par le directeur du concessionnaire.

En ce qui concerne les résultats de la mise en œuvre des 5S dans ce concessionnaire, il y a eu une réduction du temps d’attente pour les « prêts » de matériel entre collègues, pour les échanges et les commandes de pièces, et pour la communication avec l’entrepôt. L’ordre et l’organisation ont apporté une meilleure efficacité au travail quotidien de tous les collaborateurs. En résumé, la mise en œuvre des 5S a eu un impact significatif sur la qualité, l’efficacité et la motivation des collaborateurs. L’engagement continu en faveur des 5S en tant que routine quotidienne garantit que ces avantages se maintiennent dans le temps.

Résultats

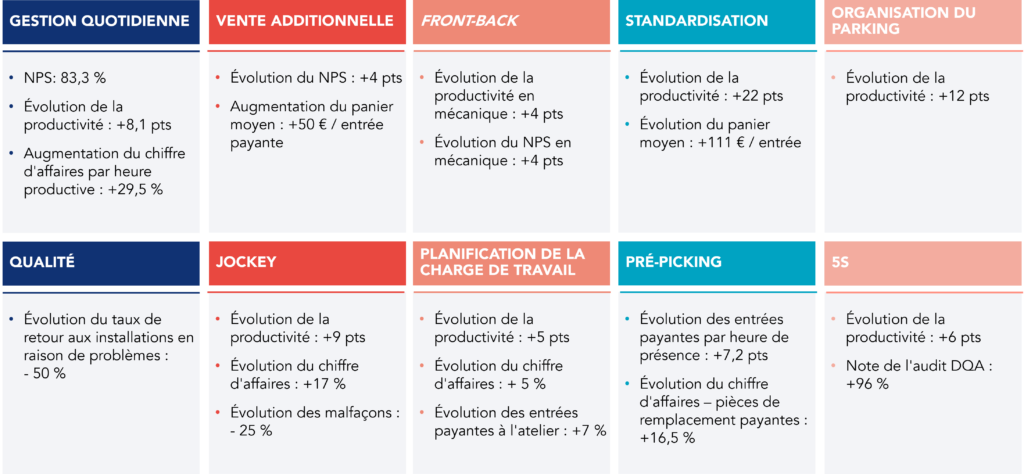

La mise en œuvre du projet KAIZEN™️ a apporté des résultats significatifs en termes de qualité, d’efficacité et de satisfaction des clients. En adoptant une philosophie d’amélioration continue dans les concessionnaires, Renault a pu optimiser ses opérations et promouvoir l’excellence dans tous les aspects de ses activités.

Nous présenterons ensuite les résultats quantifiés obtenus par les concessionnaires et ateliers Renault mentionnés tout au long du texte et tout au long de ce parcours d’amélioration continue.

Gestion quotidienne

- Évolution des KPIs ateliers mécaniques – Maintenance / Usure : NPS 83,3%

- Évolution de la productivité : +8,1 points

- Augmentation du chiffre d’affaires par heure productive : +29,5 %

Vente additionnelle (Upselling)

- Évolution du NPS : +4 points

- Augmentation du panier moyen : +50 € / entrée payante

Front-back

- Évolution de la productivité en mécanique : +4 points

- Évolution du NPS en mécanique : +4 points

Organisation du parking

- Évolution de la productivité : +12 points

Standardisation

- Évolution de la productivité : +22 points

- Évolution du panier moyen : +111 € / entrée

Qualité

- Évolution du taux de retour aux installations en raison de problèmes : – 50 %

Le “Jockey”

- Évolution de la productivité : +9 points

- Évolution du chiffre d’affaires : +17 %

- Évolution des malfaçons : – 25 %

Planification de la charge de travail

- Évolution de la productivité : +5 points

- Évolution du chiffre d’affaires : + 5 %

- Évolution des entrées payantes à l’atelier : +7 %

Pré-Picking

- Évolution des entrées payantes par heure de présence : +7,2 points

- Évolution du chiffre d’affaires – pièces de remplacement payantes : +16,5 %

Chantier 5S

- Évolution de la productivité : +6 points

- Note de l’audit DQA : +96 %

Conclusion

La mise en œuvre du projet KAIZEN™️ dans les concessions et ateliers Renault en France a entraîné des améliorations significatives en termes de qualité, d’efficacité et de satisfaction client. Renault et son réseau de concessionnaires ont reconnu l’importance de l’amélioration continue et ont intégré cette philosophie dans l’organisation, ayant déjà été mise en place dans plus de 200 concessions en France.

Grâce à la mise en œuvre de pratiques telles que le KAIZEN™️ Quotidien, la Vente Additionnelle, l’Amélioration du Front-back, l’Organisation du Parking, la Standardisation, l’Assurance Qualité, la mise en place d’un « Jockey » et l’Optimisation de la Planification de la charge de travail, Renault a réussi à optimiser ses opérations et à promouvoir une culture de travail plus efficace et collaborative.

En somme, le projet KAIZEN™ dans les concessionnaires et ateliers Renault en France s’est avéré être un moyen efficace d’atteindre l’excellence, d’améliorer la qualité des services fournis, d’accroître l’efficacité opérationnelle et la satisfaction des clients. Renault continuera à faire de l’amélioration continue un élément fondamental de sa culture d’entreprise, en encourageant l’excellence dans tous ses domaines d’activité.

Transformation Culturelle

Découvrez plus d’informations sur ce type de transformation

Opérations

Découvrez comment améliorer ce secteur d’activité