L’entreprise

Reconnue comme une marque international prestigieuse, notamment pour sa culture d’entrepreneuriat, d’innovation et de recherche constante de nouveaux défis. Inspiré par la célèbre citation de Mies van der Rohe, « less is more », l’entreprise a développé un modèle de design minimaliste qui défie les attentes. Ce système se distingue par le montant central le plus fin du monde, sans compromettre la performance, et bénéficie d’une maintenance exceptionnelle ainsi que d’un isolement thermique et acoustique résistant.

Les produits de l’entreprise varient, allant de châssis minimalistes modulaires à des systèmes de cadres cachés, et sont adaptables aux besoins spécifiques de chaque projet, élargissant ainsi les possibilités pour les architectes. Chaque produit est le résultat du travail d’experts expérimentés, avec des options incluant la motorisation, les fenêtres de grandes dimensions, les stores vénitiens et les moustiquaires.

À l’origine, cette entreprise de serrurerie conventionnelle a rencontré des défis depuis le début de son parcours de transformation, tels que la production en série, davantage axée sur l’optimisation des équipements que sur le flux du produit, ce qui a conduit à un manque de normes de travail et à un système de contrôle de la production inefficace. Ces facteurs ont donné lieu à des processus complexes et peu fluides, rendant difficile la planification et l’estimation du lead time, ce qui a fini par créé un environnement propice au gaspillage.

C’est en reconnaissant le besoin d’évoluer que la direction de l’entreprise a cherché à améliorer et à implémenter la philosophie Lean, dans le but d’améliorer l’efficacité opérationnelle et de préparer l’entreprise pour un avenir plus prometteur.

Le défi

Augmentation de la productivité de 20 %

Rationalisation des processus

Réviser et optimiser les processus de production, ce qui implique une analyse critique des méthodes actuelles pour identifier les goulots d’étranglement, les inefficacités et les opportunités d’automatisation.

Formation des équipes

Investir dans la formation et le développement des compétences des employés pour améliorer l’efficacité et la qualité du travail.

Adoption de la technologie

Explorer les technologies avancées et l’automatisation pour accélérer la production sans compromettre la qualité.

Un environnement de travail plus propre et organisé

Mise en œuvre des 5S

Adopter la méthodologie 5S (Seiri – Séparer, Seiton – Situer, Seiso – Scintiller, Seiketsu – Standardiser, Shitsuke – Soutenir) pour organiser l’espace de travail, le rendant plus efficace et sûr.

Réduction du gaspillage

Identifier et éliminer les gaspillages de ressources, tels que les délais de livraison, les matériaux et les efforts, en organisant et en standardisant les processus.

Contrôle amélioré du processus

Système de surveillance en temps réel

Mettre en place des systèmes de suivi et de surveillance pour fournir une visibilité en temps réel sur la progression des projets.

Retour d’information et ajustements continus

Établir une boucle de retour d’information pour permettre des ajustements rapides et efficaces en réponse aux problèmes ou aux changements dans les demandes de projet.

Amélioration des normes de travail

Développement de procédures normalisées

Créer et mettre en œuvre des procédures opérationnelles normalisées pour assurer la cohérence et l’efficacité dans la production.

Culture de la qualité et de l’excellence

Promouvoir une culture organisationnelle qui valorise la qualité et l’amélioration continue des normes de travail.

Connaissance du lead time par produit

Analyse détaillée des temps de production

Réaliser une analyse détaillée du temps nécessaire pour produire chaque article, en identifiant les variables et les retards potentiels.

Planification et prévision améliorées

Utiliser les données collectées pour améliorer la planification de la production et les prévisions de livraison, augmentant la confiance et la satisfaction du client.

Chacun de ces défis et objectifs révèle la complexité de la transition de cette entreprise vers un modèle d’entreprise plus efficace et durable. L’entreprise ne cherchait pas seulement des améliorations immédiates en termes de productivité et d’organisation, mais aussi une transformation culturelle qui met l’accent sur l’amélioration continue et l’excellence dans tous les aspects de ses opérations.

L’approche

Le parcours de cette entreprise vers l’excellence opérationnelle a commencé par un diagnostic global, une analyse approfondie menée en partenariat avec la direction. Ce processus méticuleux a impliqué non seulement la cartographie détaillée des processus existants, mais aussi l’identification précise des points critiques et des inefficacités. Sur la base de cette analyse, un consensus stratégique a émergé : la nécessité de réorienter l’accent de l’optimisation des équipements vers un flux efficace des produits.

Mise en œuvre de stratégies Lean et restructuration

Reconception du layout de l’usine

Cette entreprise s’est lancée dans une révision substantielle du layout de l’usine, visant à créer un flux de travail plus logique et efficace. Cette reconception a été faite pour minimiser les mouvements superflus et maximiser l’utilisation de l’espace, favorisant un flux de travail plus cohérent et efficace.

Adoption et mise en œuvre du système 5S

L’entreprise a adopté les principes des 5S pour transformer son environnement de travail. Cette méthode, connue pour ses stratégies d’organisation et de propreté, a été appliquée pour créer un espace de travail qui améliorait non seulement l’efficacité, mais aussi la sécurité et la qualité de l’environnement opérationnel.

Identification et optimisation des goulots d’étranglement

Une analyse approfondie a été réalisée pour identifier les goulots d’étranglement dans les processus de production. Une fois identifiés, des solutions stratégiques ont été mises en place pour optimiser ces points critiques, augmentant ainsi considérablement l’efficacité de la production.

Mise en œuvre du flux unitaire

La technique du flux unitaire a été adoptée pour réduire les temps d’attente entre les opérations. Ce passage à un flux continu et unitaire a aidé à réduire les stocks et à augmenter la flexibilité et l’agilité de la production.

Équilibrage des tâches

La répartition des tâches entre les travailleurs a été réévaluée, l’objectif étant d’équilibrer la charge de travail entre les équipes, assurant ainsi une opération plus harmonieuse et efficace.

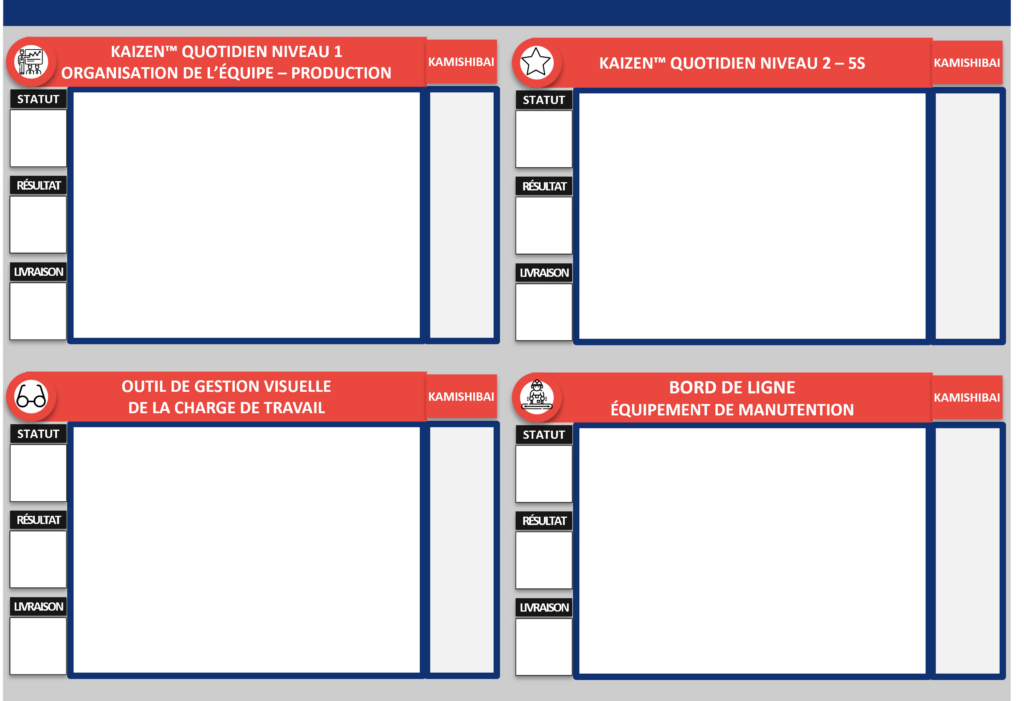

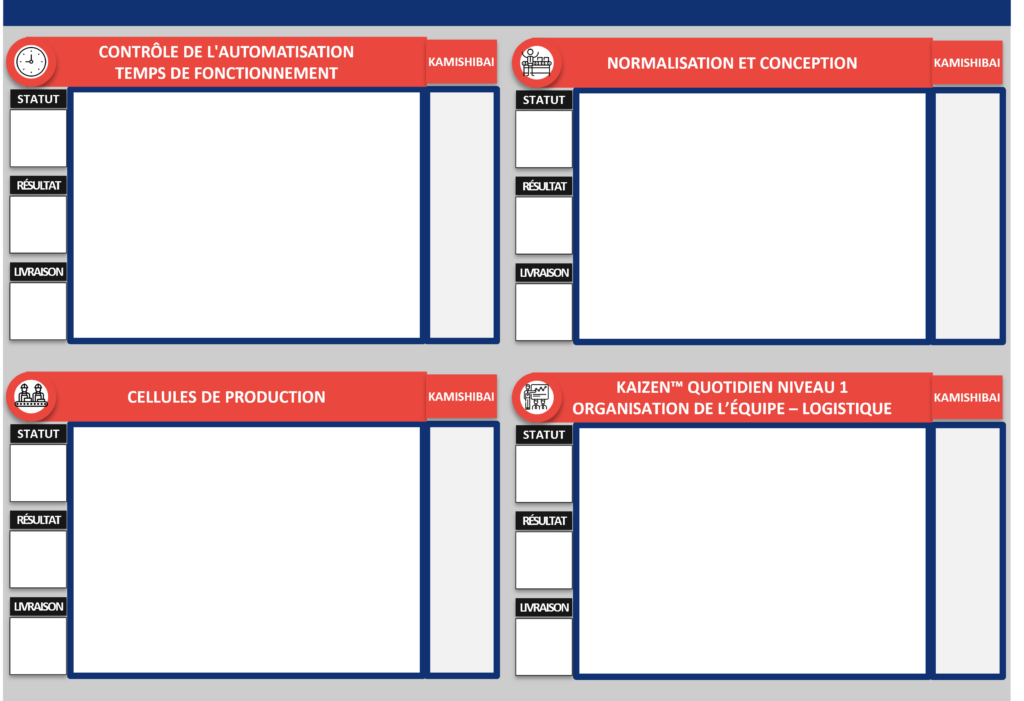

Création d’un système Pacemaker Box

Un système de pacemaker box a été développé comme référence pour contrôler le rythme de la production. Ce système a aidé à synchroniser les différentes opérations de la ligne de production, garantissant un flux de travail plus stable et prévisible.

Développement d’opérations normalisées

Afin de garantir la cohérence et la haute qualité sur toute la ligne de production, des opérations normalisées ont été développées et mises en œuvre. Ces normes ont servi de guide pour maintenir l’uniformité et l’efficacité à chaque étape du processus de production.

Création de buffers intermédiaires

L’entreprise a établi des buffers intermédiaires entre les opérations. Ceux-ci ont été minutieusement dimensionnés pour gérer les variations de production, assurant ainsi la continuité et la fluidité du processus productif.

Mise en place d’un tableau de bord en ligne et d’un train logistique

Un système de tableau de bord en ligne a été mis en place pour une surveillance et un contrôle efficace de la production. De plus, un train logistique a été mis en place pour un réapprovisionnement opportun et efficace des matériaux nécessaires sur la ligne de production.

Gestion opérationnelle et culture d’amélioration continue

Introduction à la gestion de l’atelier

L’entreprise a introduit des principes de gestion dans l’atelier afin de gérer plus efficacement les opérations au quotidien. Cette approche a assuré une plus grande responsabilité et un alignement plus étroit sur les objectifs stratégiques de l’entreprise.

Création d’indicateurs opérationnels

Des indicateurs clés de performance ont été établis pour suivre et évaluer les progrès de l’opération. Ces indicateurs fournissaient des informations utiles pour la prise de décision et l’identification des domaines d’amélioration continue.

Mise en place de réunions quotidiennes

Des réunions quotidiennes axées sur les personnes, la qualité, les coûts et les livraisons ont été mises en place. Ces réunions sont devenues essentielles pour la révision continue des progrès, permettant une réponse rapide aux défis et favorisant un environnement de collaboration et de communication ouverte.

Routines de supervision

Des routines de supervision ont été établies pour assurer le respect des nouvelles normes et pratiques. Ces routines ont également promu une culture d’amélioration continue, encourageant l’équipe à rechercher constamment des moyens d’améliorer l’efficacité et la qualité.

Résultats

Alors que l’entreprise s’engageait sur la voie de la transformation avec la mise en œuvre des principes Lean et KAIZEN™️, les résultats obtenus ont été disruptifs, dépassant les attentes initiales et établissant une nouvelle référence en matière d’excellence opérationnelle. Ces résultats ne reflètent pas seulement des améliorations quantitatives et qualitatives significatives, mais témoignent également d’un changement culturel profond au sein de l’organisation.

Les différents aspects de ces améliorations sont présentés en détail ci-dessous, en soulignant à la fois les paramètres de réussite opérationnel et l’impact stratégique et culturel plus large que ce projet à apporté à l’entreprise.

Avancées significatives en productivité et efficacité

Augmentation de la productivité de 48 %

Cette croissance remarquable a dépassé l’objectif initial de 20 %, reflétant une transformation profonde des processus de production. L’optimisation des goulots d’étranglement, la mise en œuvre du flux unitaire(One Piece Flow) et l’équilibrage efficace des tâches ont grandement contribué à cette augmentation.

Transformation de l’environnement de travail

La mise en œuvre des 5S a révolutionné l’environnement de travail. L’espace, maintenant plus propre et organisé, a non seulement amélioré l’efficacité opérationnelle, mais a également contribué à la sécurité et au bien-être des employés, aboutissant à une augmentation de la productivité et de la motivation.

Contrôle optimisé du processus de production et des lead times

L’entreprise a atteint un contrôle plus rigoureux des processus de production. Cela a impliqué une connaissance approfondie du lead time par produit, permettant une planification plus précise et la capacité de respecter les délais de livraison avec une plus grande fiabilité.

Réduction de la variabilité et du gaspillage

La normalisation des opérations et l’optimisation des processus ont entraîné une réduction significative de la variabilité, assurant une plus grande cohérence dans la qualité des produits. Parallèlement, il y a eu une réduction marquée du gaspillage de ressources, reflétant une production plus durable et économique.

Meilleure synchronisation entre les opérations

L’introduction du système de pacemaker box et la mise en œuvre de routines de supervision efficaces ont aidé à synchroniser les opérations, favorisant une harmonie opérationnelle qui s’est traduite par un flux de travail plus efficace et avec moins d’interruptions.

Impact culturel et stratégique

Intégration de la culture d’amélioration continue

Le projet est allé au-delà de simples améliorations opérationnelles, en appliquant la philosophie d’amélioration continue dans l’ADN de l’entreprise, ce qui l’a préparée à un avenir d’innovation constante et d’adaptation aux changements du marché.

Conclusion

La trajectoire de transformation de l’entreprise sous l’influence des méthodologies Lean et KAIZEN™️ n’est pas seulement une histoire de réussite commerciale, c’est une narration qui encapsule l’essence d’un changement organisationnel profond et global. Ce parcours met en évidence l’efficacité de ces méthodologies en termes d’améliorations tangibles, mais aussi en tant que catalyseurs d’une révolution culturelle et stratégique au sein d’une entreprise.

Au cœur de cette transformation, il y a l’impressionnant saut de productivité, qui a largement dépassé les attentes initiales. Cette amélioration n’est pas un hasard, mais le résultat d’une série de choix stratégiques et opérationnels bien orchestrés : de la réorganisation des processus de production à l’optimisation des goulots d’étranglement et à l’équilibrage efficace des tâches. Ces changements illustrent la force de l’approche Lean, lorsqu’elle est mise en œuvre avec précision et soin.

De plus, cette étude de cas illustre l’importance critique d’une culture organisationnelle adaptable et réceptive au changement. L’intégration de la philosophie d’amélioration continue a transformé l’entreprise de l’intérieur, établissant un terrain fertile pour l’innovation constante et l’adaptation aux changements du marché. Ainsi, l’adaptabilité culturelle est un avantage compétitif crucial dans un monde des affaires en constante évolution.

La stratégie de cette entreprise s’est concentrée sur le flux des produits, ce qui s’est avéré être une bonne décision, car elle a permis de renforcer l’alliance entre les opérations de production et la demande du marché, ce qui s’est traduit par une plus grande satisfaction du client et une plus grande efficacité opérationnelle.

La mise en œuvre des 5S a été une étape transformatrice, améliorant non seulement l’efficacité, mais aussi élevant la motivation et la satisfaction des employés. Ce changement dans l’environnement de travail est un aspect souvent négligé qui comprend l’organisation et la propreté, qui ont un impact significatif sur le bien-être et la productivité de l’équipe.

Enfin, le cas de cette entreprise réaffirme l’importance de décisions basées sur des données et d’une vision à long terme. De plus, c’est à travers une approche basée sur les preuves et une perspective orientée vers l’avenir que l’entreprise n’a pas seulement répondu aux demandes immédiates, mais a également établi des fondations solides pour relever les défis futurs et saisir de nouvelles opportunités.

En conclusion, cette étude de cas est plus qu’une démonstration d’efficacité commerciale, c’est un témoignage de la force du leadership stratégique, de l’importance d’une culture d’entreprise résiliente et flexible, et de la puissance de l’amélioration continue. Ce cas est un point de référence pour d’autres organisations qui cherchent non seulement le succès opérationnel, mais une transformation holistique qui implique tous les aspects au niveau opérationnel et stratégique.

Fabrication Discrète

Découvrez comment transformer ce secteur

Projets d’Amélioration

Découvrez comment améliorer ce secteur d’activité