Défi

Problèmes

• Pertes de 14,7 heures/mois pour l’entretien des équipements

• La durée moyenne des arrêts planifiés est de 168,1 heures/an

•Temps de préparation de 74 min/installation

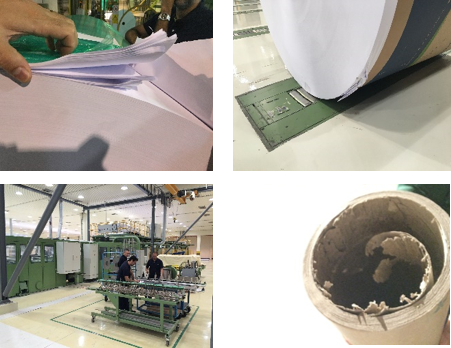

•Pertes de qualité de 9,15%

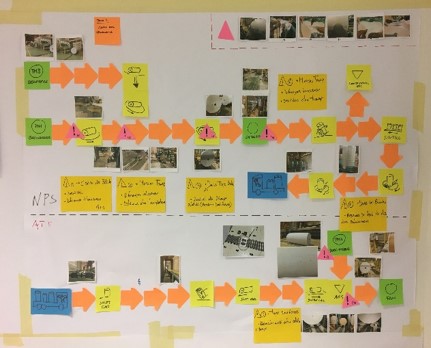

Causes Racines

• Manque d’information sur les arrêts imprévus et la résolution ad hoc des problèmes

• Pertes de rendement dues à l’absence de paramètres de production standards

• Des arrêts planifiés inefficaces en raison d’un mauvais diagnostic, d’un problème d’affectation des ressources, de la préparation du matériel et de la cohésion de l’équipe

• Micro-arrêt dans la transformation du papier et activités de préparation non définies

• Séquences de planification pas optimales

Solution

• Approche structurée de résolution de problèmes pour les arrêts non planifiés, étayée par des données détaillées

• Définition de paramètres de production optimum

• Procédures standardisées et formation des opérateurs

• Gestion d’arrêts planifiés plus fréquents grâce à des outils de gestion de projet tels que : planning glissant, analyse des risques et Kanban des tâches

• Maintenance autonome pour réduire les micro-arrêt lors de la transformation du papier

• Lignes directrices pour l’ordonnancement de la production et la normalisation des processus afin de réduire au minimum les activités de mise en place

Gains

Le projet avait un project délai de rentabilisation de 4 mois avec des économies annuelles dépassant les 1,7 millions d’euros.

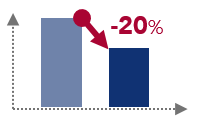

Arrêts

Le temps d’arrêt pour la résolution des pannes a été réduit de 20%

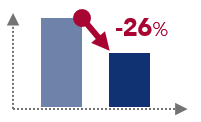

Arrêts planifiés

Durée des arrêts planifiés réduit de 26%

Perte de qualité

Volume des pertes de qualité réduit de 4%

Temps de préparation

L’efficacité de la logistique a augmenté de 31% grâce à l’agencement optimisé

Industrie Manufacturière

Découvrez comment transformer ce secteur

Logistique

Découvrez comment améliorer ce secteur