Dans le contexte actuel, où garantir une haute qualité, flexibilité, rapidité, personnalisation et faible coût de production sont des défis exigeants, les systèmes de production jouent un rôle essentiel au sein des organisations. Dans ce scénario exigeant, la mise en œuvre de la Maintenance Autonome (MA) émerge comme une stratégie cruciale.

La Maintenance Autonome est l’un des piliers fondamentaux du TPM (Total Productive Maintenance) et vise à impliquer les opérateurs de production dans la conservation et la maintenance des équipements, instaurant une culture de prévention où les opérateurs deviennent les « propriétaires » des équipements. Ils sont responsables de surveiller leurs conditions opérationnelles et d’assurer la conservation de leurs fonctions. Cela se traduit par une plus grande fiabilité des équipements, une réduction des défaillances, une prolongation de leur durée de vie, une réduction des temps d’arrêt et une amélioration générale de la performance opérationnelle.

Introduction à la Maintenance Productive Totale (TPM)

Le TPM a vu le jour au Japon, plus précisément dans l’industrie automobile. Le concept du TPM a été développé par le Japan Institute of Plant Maintenance (JIPM) au début des années 1970. L’approche a été initialement introduite par l’entreprise Nippondenso, membre du Groupe Toyota, dans le cadre des initiatives visant à améliorer l’efficacité et la fiabilité des équipements de production.

Le TPM est une approche globale de gestion et de maintenance visant à atteindre l’efficacité maximale du système de production d’une organisation. Le TPM repose sur la participation active de tous les membres de l’entreprise, de l’équipe dirigeante à la ligne de production, dans le but d’éliminer les pertes et de maximiser l’utilisation des ressources disponibles, telles que les personnes, les processus et les équipements, sans nécessiter d’investissements majeurs dans de nouveaux actifs.

Le TPM vise l’excellence opérationnelle, réduisant les temps d’arrêt, améliorant la qualité du produit, augmentant la productivité et maximisant l’utilisation des ressources existantes. Le TPM va au-delà de la maintenance traditionnelle, impliquant toutes les zones de l’organisation dans un effort conjoint pour améliorer la performance globale.

L’objectif du TPM est d’atteindre l’efficacité maximale du système de production en éliminant les pertes. Ces pertes peuvent inclure des temps d’arrêt non planifiés, des temps de setup, des retouches, des défauts de qualité, une faible vitesse, entre autres. Le TPM cherche à identifier les sources de ces pertes et à mettre en œuvre des mesures pour les éliminer, favorisant l’amélioration continue et l’augmentation de l’efficacité opérationnelle.

En adoptant le TPM, les organisations cherchent à établir une culture de maintenance proactive et de responsabilité partagée, permettant aux opérateurs de jouer un rôle actif dans la maintenance et l’amélioration des équipements.

Les piliers du TPM

Le TPM repose sur huit piliers, qui sont les fondations essentielles pour éliminer les pertes et contribuent également à promouvoir l’amélioration continue au sein de l’organisation.

1. Maintenance autonome :

La maintenance autonome vise à habiliter et responsabiliser les opérateurs pour la maintenance de base et l’inspection des équipements. Ce pilier cherche à développer une culture de prévention, où les opérateurs deviennent responsables de leurs propres équipements. Des activités de base telles que le nettoyage, l’inspection et la lubrification simple sont assurées par les opérateurs afin de prévenir la détérioration accélérée.

2. Amélioration spécifique :

L’amélioration spécifique concerne les activités visant à éliminer les pertes et à améliorer les processus. Ce sont des activités de groupes multifonctionnels pour éliminer les problèmes chroniques, dans le but d’augmenter la performance des équipements.

3. Maintenance planifiée :

La maintenance planifiée vise à maximiser la disponibilité des équipements grâce à une planification efficace des activités de maintenance. Cela implique la programmation des inspections, des maintenances préventives et la gestion appropriée des ressources nécessaires. C’est la responsabilité des spécialistes de la maintenance.

4. Éducation et formation :

La formation des opérateurs et d’autres employés est essentielle à la réussite du TPM. Ce pilier se concentre sur le développement des compétences techniques et la connaissance des employés, offrant des formations appropriées et sensibilisant à l’importance du TPM à tous les niveaux de l’organisation.

5. Maintenance de la qualité :

La qualité du produit est directement liée à la performance des équipements. Dans ce pilier, des actions sont mises en place pour garantir la qualité des produits grâce à des maintenances préventives, des inspections rigoureuses et l’analyse des données pour identifier les problèmes de qualité. Il vise à établir les conditions pour atteindre l’objectif de « zéro défaut ».

6. EEM – Gestion anticipée :

La gestion anticipée (Early Equipment Management) vise à garantir que les besoins de maintenance sont pris en compte dès la phase de conception des équipements. Ce pilier favorise la collaboration entre les ingénieurs de conception et les équipes de maintenance et de production, visant à créer des équipements fiables et faciles à entretenir.

7. Santé, sécurité et environnement :

La sécurité et le respect de l’environnement sont des aspects essentiels de tout processus de production. Ce pilier se concentre sur les pratiques et les politiques garantissant la sécurité des employés et la préservation de l’environnement, favorisant un environnement de travail sain et durable.

8. Systèmes de soutien administratif :

Ce pilier établit des systèmes et des processus administratifs efficaces qui soutiennent les activités. Cela comprend la gestion de l’information et des documents et l’intégration des systèmes de maintenance avec d’autres secteurs de l’organisation.

Qu’est-ce que la maintenance autonome ?

La Maintenance Autonome (MA) est l’un des piliers fondamentaux du TPM. La MA vise à impliquer les opérateurs de production dans la conservation et la maintenance des équipements, instaurant une culture de prévention où les opérateurs deviennent les « propriétaires » des équipements, responsables de surveiller leurs conditions opérationnelles et d’assurer la conservation de leurs fonctions.

Les chantiers de MA doivent être menés par le département de maintenance. Une équipe multidisciplinaire d’amélioration de la maintenance doit être définie, comprenant le responsable de production, les opérateurs de machine, le responsable de maintenance, les opérateurs de maintenance et éventuellement des membres de l’équipe qualité ou d’ingénierie. Lors du chantier, il est essentiel de préciser qui sera l’équipe chargée de superviser les conditions opérationnelles et l’entretien de l’équipement. Cette équipe doit être composée d’au moins deux opérateurs, qui seront les « propriétaires » des équipements sous leur responsabilité.

Les principales fonctions de cette équipe sont :

Surveillance des conditions de fonctionnement :

L’équipe de MA doit effectuer des vérifications sur site des principaux paramètres des équipements. Cela implique d’observer la performance, l’opération et d’autres indicateurs pertinents pour garantir leur bon fonctionnement. Les données obtenues doivent être enregistrées et publiées selon les standards établis.

Exécution des tâches selon les itinéraires normalisés :

L’équipe doit suivre des itinéraires standardisés pour effectuer les tâches de maintenance autonome. Ces itinéraires contiennent des instructions détaillées sur les actions à effectuer, telles que le nettoyage, l’inspection, la lubrification et d’autres activités de maintenance préventive. Il est important d’enregistrer et de signaler toute anomalie trouvée lors de l’exécution de ces tâches.

Analyse et rapport sur les résultats :

L’équipe de maintenance autonome doit être attentive aux écarts et anomalies des équipements. En cas de détection, ils doivent analyser les causes de ces écarts et proposer des solutions appropriées. Ces analyses sont essentielles pour identifier les problèmes récurrents, mettre en œuvre des améliorations et éviter de futures défaillances. Les résultats et les analyses doivent être présentés périodiquement, selon le calendrier établi par le département.

La maintenance autonome permet aux opérateurs de jouer un rôle actif dans la conservation et la maintenance des équipements, contribuant à maximiser la performance.

Bénéfices de la maintenance autonome

La maintenance autonome joue un rôle crucial dans l’amélioration de l’efficacité du système de production. En impliquant les opérateurs dans le soin et la conservation des équipements, une mentalité de prévention et de responsabilité partagée est créée. Cela se traduit par une plus grande fiabilité des équipements, une réduction des pannes, une prolongation de leur durée de vie, une réduction des temps d’arrêt et une amélioration générale de la performance opérationnelle.

Ci-dessous, nous décrivons plus en détail les avantages de la MA :

Augmentation du temps de fonctionnement des équipements

Avec la maintenance autonome, les opérateurs sont formés pour identifier les problèmes à un stade précoce, effectuer des activités de maintenance préventive et exécuter des tâches routinières, telles que le nettoyage et la lubrification. Cela se traduit par une réduction des temps d’arrêt non planifiés, augmentant ainsi le temps de fonctionnement des équipements.

Prolongation de la durée de vie des équipements

En impliquant les opérateurs dans la maintenance des équipements, la MA contribue à prolonger la durée de vie des actifs. Les opérateurs sont plus attentifs aux conditions de fonctionnement, effectuent des inspections régulières et prennent des mesures pour éviter l’usure excessive et les dommages aux équipements.

Amélioration de la qualité du produit

La maintenance autonome joue un rôle important dans la garantie de la qualité du produit. En effectuant des activités de nettoyage et d’inspection, les opérateurs peuvent identifier et résoudre les problèmes susceptibles d’affecter la qualité. Cela se traduit par une réduction des défauts et retouches, améliorant ainsi la qualité finale du produit.

Meilleure utilisation des ressources

Avec la maintenance autonome, les opérateurs sont davantage impliqués avec les équipements et développent un sens de la responsabilité. Cela conduit à une meilleure utilisation des ressources disponibles, telles que les matériaux, les pièces de rechange et le temps de travail, évitant le gaspillage et optimisant l’efficacité opérationnelle. Les équipes de maintenance sont également plus libres pour des activités techniques à valeur ajoutée (améliorations techniques, activités préventives avancées, maintenance planifiée, analyse prédictive, analyse structurée des défaillances).

Amélioration de la sécurité au travail

La MA contribue à créer un environnement de travail plus sûr. Les opérateurs, étant impliqués dans les activités de maintenance, deviennent plus conscients des risques et des mesures de sécurité nécessaires. Cela se traduit par une réduction des accidents et des blessures liées aux équipements.

Amélioration continue

La maintenance autonome favorise une culture d’amélioration continue. Les opérateurs observent, analysent, diagnostiquent constamment les équipements et proposent des solutions aux problèmes et écarts identifiés. Cela conduit à un cycle d’apprentissage et d’amélioration continue, stimulant l’excellence opérationnelle.

En résumé, la maintenance autonome offre des avantages significatifs tels que l’augmentation du temps de fonctionnement des équipements, la prolongation de leur durée de vie, l’amélioration de la qualité du produit, la meilleure utilisation des ressources, l’augmentation de la sécurité au travail et la promotion de l’amélioration continue. Ces avantages contribuent à l’efficacité opérationnelle, à la réduction des coûts et au renforcement de la compétitivité des organisations.

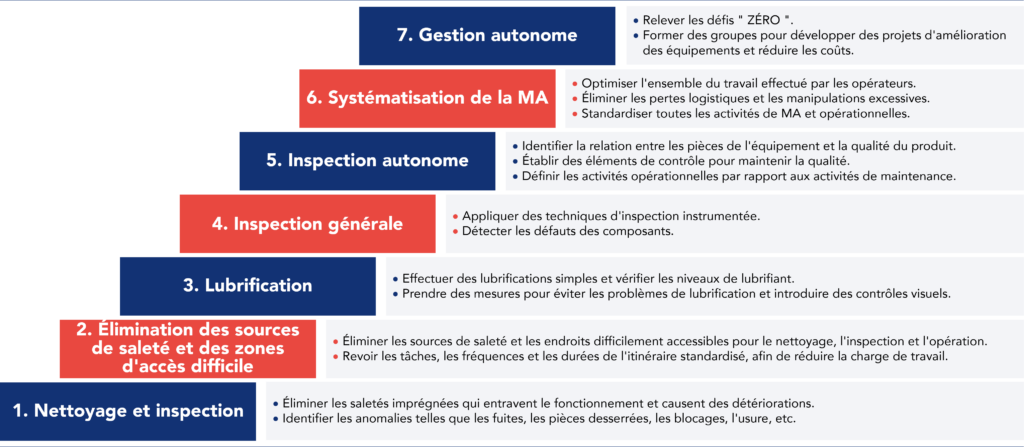

Étapes pour la mise en œuvre de la maintenance autonome

La maintenance autonome suit un ensemble de sept étapes bien définies. Ci-dessous, nous soulignons l’importance de chaque étape et comment elle contribue à l’excellence opérationnelle.

1. Nettoyage et Inspection

La première étape de la MA consiste en le nettoyage et l’inspection des équipements. L’objectif est de permettre aux opérateurs de se familiariser avec l’équipement qu’ils utilisent et de développer un sentiment de responsabilité.

Activités principales à réaliser :

- Éliminer les saletés incrustées qui nuisent au fonctionnement et causent la détérioration ;

- Identifier les anomalies, telles que les fuites, les pièces desserrées, les blocages, l’usure, etc.

Objectifs pour les équipements :

- Établir les conditions de base pour le fonctionnement des équipements ;

- Exposer et traiter les anomalies cachées ;

- Prévenir la détérioration accélérée.

Rôle des leaders :

- Former à reconnaître ce qui constitue une anomalie ;

- Expliquer la relation entre la saleté et la détérioration accélérée ;

- Enseigner la signification d’inspecter à travers le nettoyage ;

- Montrer les parties critiques des équipements.

2. Élimination des sources de saleté et des zones d’accès difficile

À cette étape, les opérateurs cherchent à identifier et éliminer les sources de saleté et les zones d’accès difficile qui pourraient empêcher un nettoyage et une inspection adéquats des équipements. Les opérateurs doivent apprendre des méthodes simples pour l’analyse des problèmes, élaborer des « Leçons en un point » (appelée aussi OPL – One Point Lesson) pour de petites améliorations et participer à des projets d’amélioration en groupe.

Activités principales à réaliser :

- Éliminer ou réduire les sources de saleté et les zones d’accès difficile pour le nettoyage, l’inspection et l’opération (installation de protections, amélioration des systèmes de collecte des déchets et autres actions pour rendre la maintenance plus efficace) ;

- Réviser les tâches, les fréquences et les temps du parcours normalisé, réduisant ainsi la charge de travail.

Objectifs pour les équipements :

- Assurer les conditions de propreté en évitant l’accumulation de saleté ;

- Contrôler les sources de saleté, évitant leur propagation ;

- Augmenter la stabilité, facilitant les inspections.

Rôle des leaders :

- Encourager les idées d’innovation et montrer des exemples ;

- Enseigner des méthodes simples d’analyse des problèmes ;

- Assurer une intervention rapide des services de maintenance.

3. Lubrification

Dans cette étape, les opérateurs apprennent à effectuer correctement la lubrification des points critiques des équipements, en suivant les spécifications du fabricant. Ils sont également responsables de surveiller les niveaux de lubrifiant et de prendre des mesures pour éviter les problèmes de lubrification, tels que les fuites ou la contamination. Les employés doivent comprendre l’importance des standards pour maintenir les conditions idéales des équipements, comprendre à quoi servent les contrôles visuels et comment les utiliser.

Activités principales à réaliser :

- Effectuer les lubrifications simples à haute fréquence ;

- Effectuer des vérifications du niveau de lubrifiant ;

- Prendre des mesures pour éviter les problèmes de lubrification, comme les fuites ou la contamination ;

- Introduire des contrôles visuels pour augmenter l’efficacité du travail des opérateurs.

Objectifs pour les équipements :

- Restaurer les conditions idéales des équipements ;

- Identifier sur les équipements eux-mêmes les points de nettoyage, d’inspection et de lubrification ainsi que les standards à maintenir.

Rôle des leaders :

- Définir les standards de lubrification et les diffuser ;

- Définir et normaliser les modèles de contrôles visuels ;

- Former aux techniques de lubrification et élaborer des OPLs.

4. Inspection générale

L’inspection générale est une étape plus vaste où les opérateurs effectuent une analyse minutieuse des équipements. Ils vérifient l’usure, les jeux, les désalignements et d’autres signes de détérioration. Ces inspections aident à identifier les problèmes cachés et à prendre des mesures préventives avant qu’ils ne deviennent des défaillances majeures. Les collaborateurs doivent comprendre la structure de leurs équipements, formée par les systèmes et les fonctions des composants, ainsi que les critères d’inspection instrumentée et les modèles de contrôle visuel dynamique.

Activités principales à réaliser :

- Appliquer des techniques d’inspection instrumentées ;

- Détecter les défaillances latentes des composants qui nuisent à leurs fonctions ;

- Faire un usage intensif des contrôles visuels.

Objectifs pour les équipements :

- Améliorer la fiabilité grâce à l’inspection des systèmes composant l’équipement ;

- Adopter des contrôles visuels dynamiques tels que des balances vibratoires, des indicateurs de flux, etc.

Rôle des leaders :

- Préparer la salle de formation avec les kits de matériaux pour chaque système, montrant les composants en coupe ;

- Introduire l’indicateur et le graphique des défaillances et des anomalies par système.

5. Inspection autonome

À cette étape, les opérateurs sont formés pour réaliser des inspections plus spécifiques sur les équipements, en utilisant des outils et des techniques d’inspection, comme la thermographie, l’analyse des vibrations, les mesures de pression, entre autres, pour identifier des problèmes plus subtils et fournir des informations pertinentes pour la maintenance. Les opérateurs doivent comprendre la relation entre les équipements et les questions de qualité, approfondir et maîtriser les réglages, normaliser les processus, et effectuer le remplacement des outils et dispositifs.

Activités principales à réaliser :

- Identifier la relation entre les parties de l’équipement et la qualité des produits ;

- Établir des éléments de contrôle pour maintenir la qualité ;

- Définir les activités confiées aux opérateurs et celles qui concernent la maintenance.

Objectifs pour les équipements :

- Améliorer la capacité des équipements ;

- Adopter des contrôles pour les dispositifs et outils grâce à des inspections spécifiques ;

- Étendre l’utilisation des contrôles visuels aux points relatifs à la qualité.

Rôle des leaders :

- Former aux procédures d’ajustement ;

- Définir des critères clairs pour la répartition des responsabilités entre les opérations et la maintenance ;

- Définir la procédure de remplacement pour les outils et dispositifs usés.

6. Systématisation MA

La systématisation est une étape essentielle pour garantir que la MA soit mise en œuvre de manière cohérente et efficace. Cela implique la création de standards appropriés pour toutes les activités liées à la maintenance autonome. La systématisation facilite la standardisation, la formation et le transfert de connaissances entre les opérateurs. L’objectif est d’élargir la notion d’organisation du travail, d’enseigner aux collaborateurs comment élaborer des procédures normalisées et d’identifier les pertes logistiques de leur propre travail.

Activités principales à réaliser :

- Optimiser tout le travail que les opérateurs effectuent ;

- Éliminer les pertes logistiques et les mouvements excessifs ;

- Standardiser toutes les activités de MA et opérationnelles.

Objectifs pour les équipements :

- Revoir le positionnement des équipements, la distribution des matériaux, des dispositifs et des outils auxiliaires dans la zone de travail ;

- Marquer / signaler les lieux et les couloirs, organiser les stocks et identifier les positions.

Rôle des leaders :

- Former à l’élaboration de procédures ;

- Définir la cartographie du flux de travail des opérateurs ;

- Former aux méthodes d’analyse des pertes et aux projets d’amélioration.

7. Gestion autonome

La gestion autonome est la dernière étape des sept étapes de la MA. À ce stade, les opérateurs assument la responsabilité de la gestion complète du processus de maintenance autonome. Ils développent des plans d’action, établissent des objectifs, surveillent les indicateurs de performance et prennent des décisions basées sur des données pour garantir l’efficacité continue de la MA. Les opérateurs doivent apprendre des techniques de gestion à travers les données des processus et des indicateurs, comprendre la relation entre les processus et les coûts opérationnels, et renforcer leurs compétences pour effectuer de petites interventions.

Activités principales à réaliser :

- Assumer les défis de « ZÉRO » ;

- Prendre des initiatives pour réduire les coûts ;

- Former des groupes pour développer des projets d’amélioration sur les équipements ;

- Suggérer des objectifs pour la gestion.

Objectifs pour les équipements :

- Prolonger la durée de vie des éléments critiques et des points faibles ;

- Automatiser certaines tâches avec des solutions simples à faible coût (lubrification centralisée) ;

- Installer des capteurs pour la collecte de données.

Rôle des leaders :

- Former à l’utilisation de la gestion par objectifs ;

- Former à de petites interventions ;

- Préparer et fournir des informations organisées et classées par pertinence sur les coûts.

Les sept étapes de la Maintenance Autonome sont essentielles pour créer une culture de prévention et de responsabilité partagée dans la conservation et la maintenance des équipements. Ces étapes guident les opérateurs dans des activités telles que le nettoyage, l’inspection, la lubrification et des analyses plus avancées. En suivant ces étapes de manière cohérente et systématique, les organisations peuvent atteindre une plus grande efficacité opérationnelle, prolonger la durée de vie des équipements, améliorer la qualité du produit et garantir un environnement de travail plus sûr.

Quatre outils de soutien à la maintenance autonome

La maintenance autonome utilise des outils de soutien à sa mise en œuvre, parmi lesquels nous soulignons quatre : itinéraire standard des tâches, étiquettes pour l’Identification des problèmes, OPLs et tableau des activités. Ces outils sont essentiels au succès de la maintenance autonome car ils facilitent l’organisation, la communication et l’enregistrement des activités, favorisant l’efficacité opérationnelle.

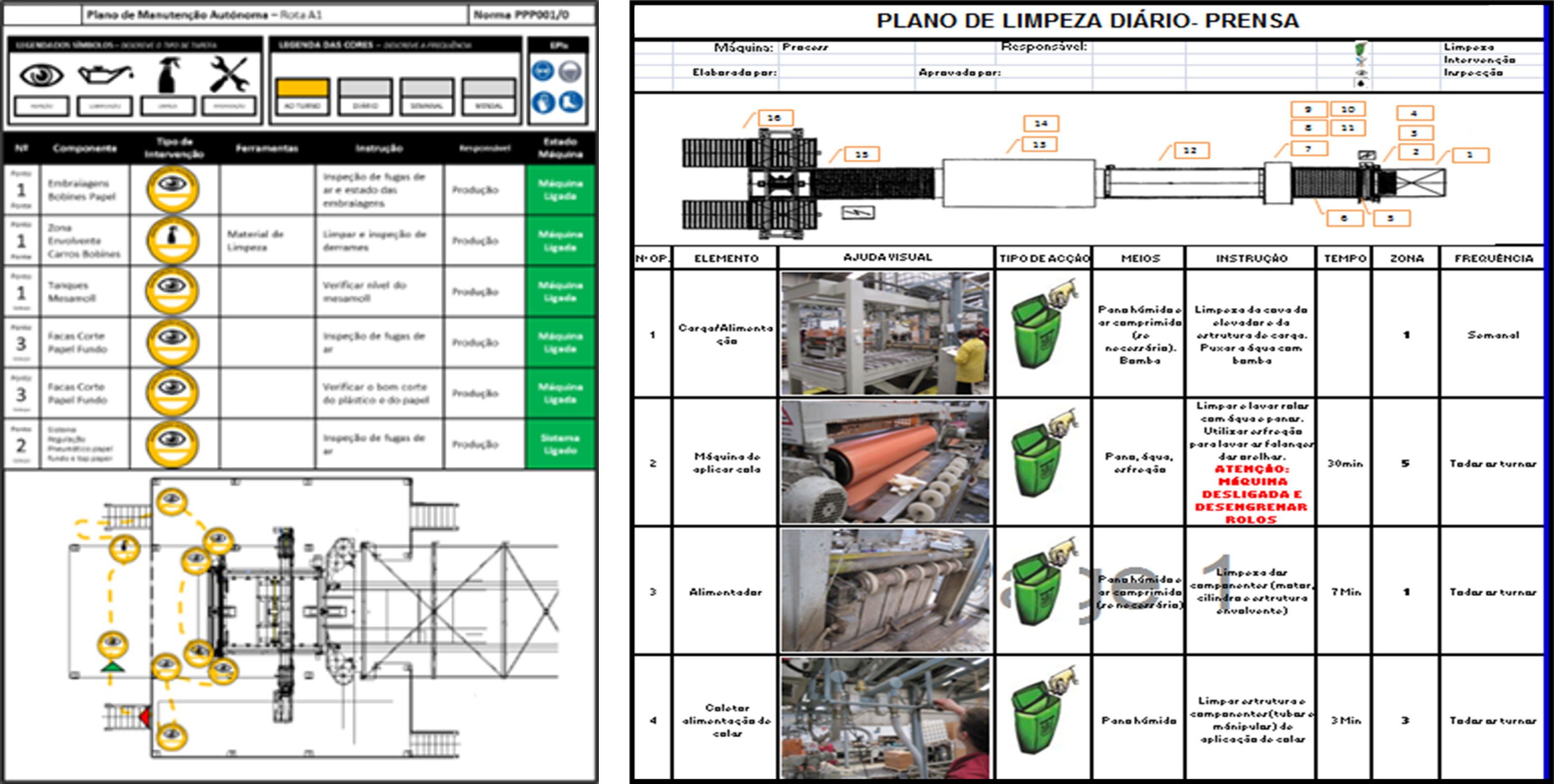

1. Itinéraire des tâches standard

L’itinéraire ou plan de tâches standardisées est un document consolidé qui liste toutes les activités de maintenance autonome à exécuter. Ce document est mis à jour en fonction de la progression des étapes de la maintenance autonome et doit être révisé chaque fois qu’il y a des modifications dans les équipements ou dans les plans de maintenance. L’itinéraire standard garantit que toutes les informations nécessaires à l’exécution des tâches sont disponibles, offrant un guide clair et cohérent pour les opérateurs.

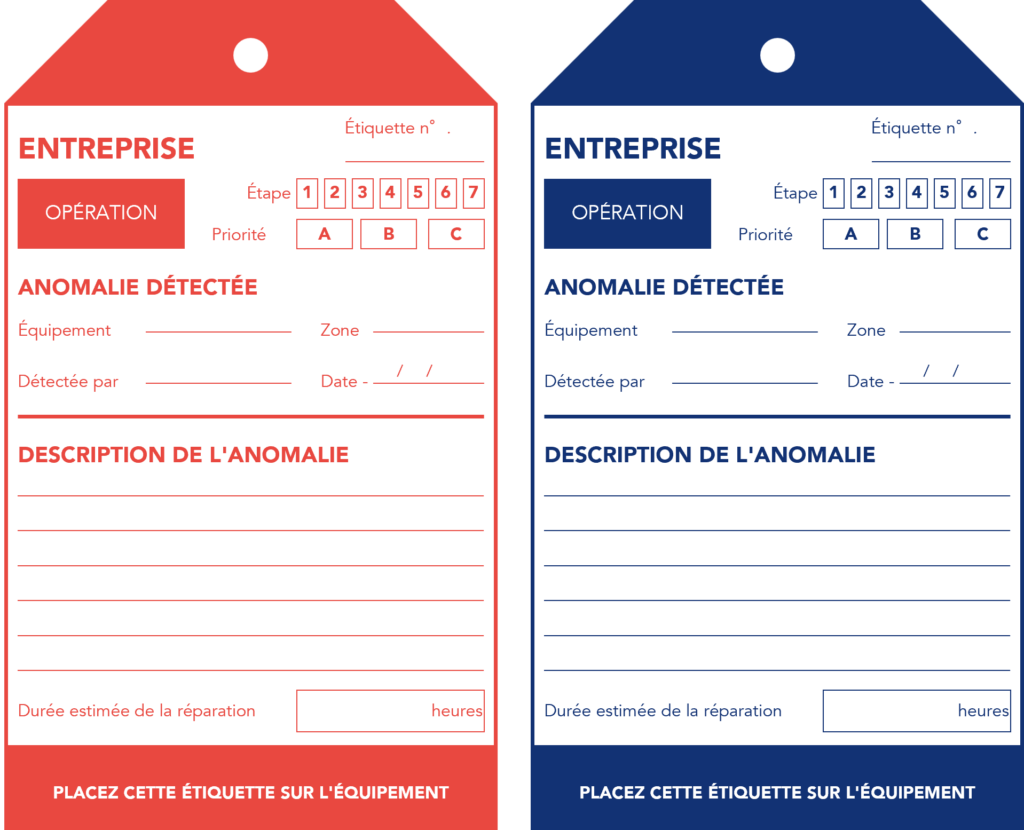

2. Étiquettes pour l’identification des problèmes

Les étiquettes sont utilisées pour identifier les problèmes et anomalies détectés sur les équipements. Elles contiennent des informations telles que le type de problème, l’emplacement ou le sous-ensemble où il se produit, et l’identification de l’opérateur responsable. Il existe deux catégories d’étiquettes : bleue et rouge. L’étiquette bleue est attribuée lorsque l’opérateur est capable de résoudre le problème, tandis que l’étiquette rouge est utilisée lorsque l’opérateur estime ne pas avoir les ressources nécessaires pour résoudre le problème, le confiant alors à l’équipe de maintenance. Ces étiquettes facilitent la communication et l’enregistrement des problèmes, simplifiant leur réparation ultérieure.

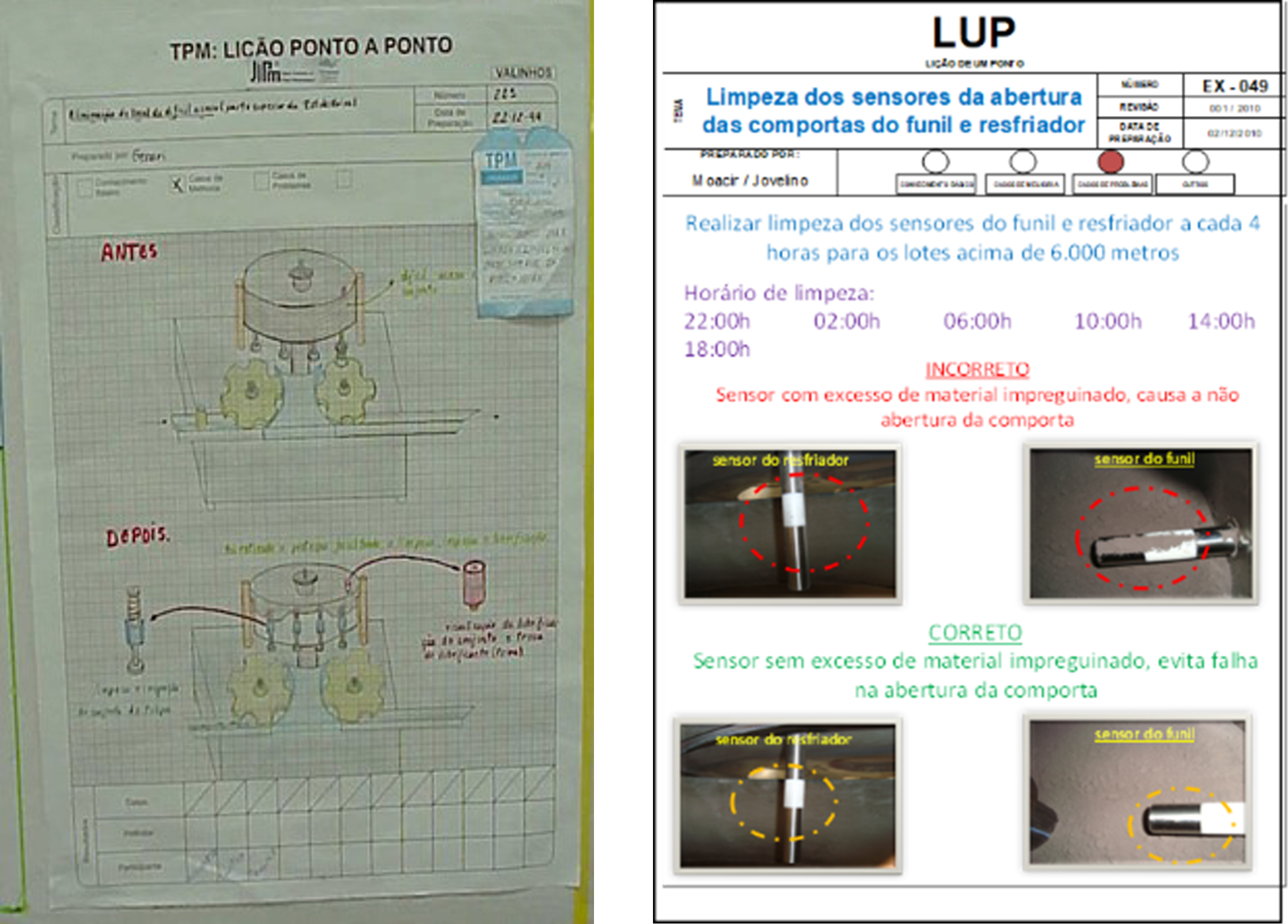

3. OPL

La leçon en un point ou One Point Lesson est un outil destiné à fournir des instructions simples, objectives et facilement compréhensibles sur une tâche spécifique ou sur la solution adoptée pour un problème donné. Cette leçon contient un texte concis et direct, permettant à d’autres membres de l’équipe d’apprendre et d’exécuter la même tâche ou solution. De plus, la leçon en un point peut être appliquée à d’autres équipements similaires, favorisant la standardisation et la diffusion du savoir-faire technique.

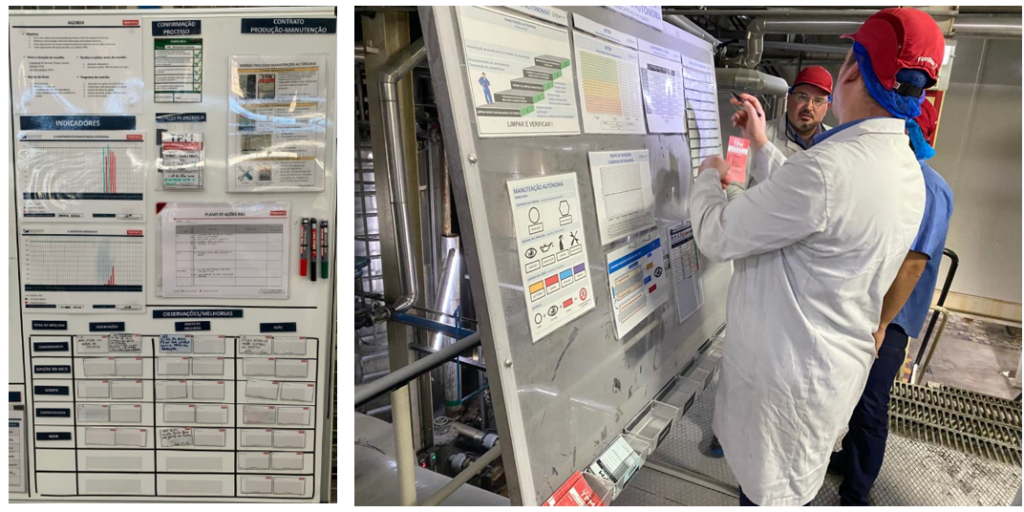

4. Tableau d’activités avec gestion visuelle

Le tableau d’activités est un outil visuel qui fournit des informations mises à jour de manière accessible et visible pour tous. Il enregistre les données pertinentes des activités de maintenance. Ce tableau facilite la consultation rapide et le suivi des activités en temps réel. De plus, les réunions d’équipe peuvent être organisées devant le tableau d’activités, favorisant une prise de décision plus rapide et éclairée.

Relation de la maintenance autonome avec les autres piliers du TPM

La maintenance autonome est étroitement liée aux autres piliers du TPM.

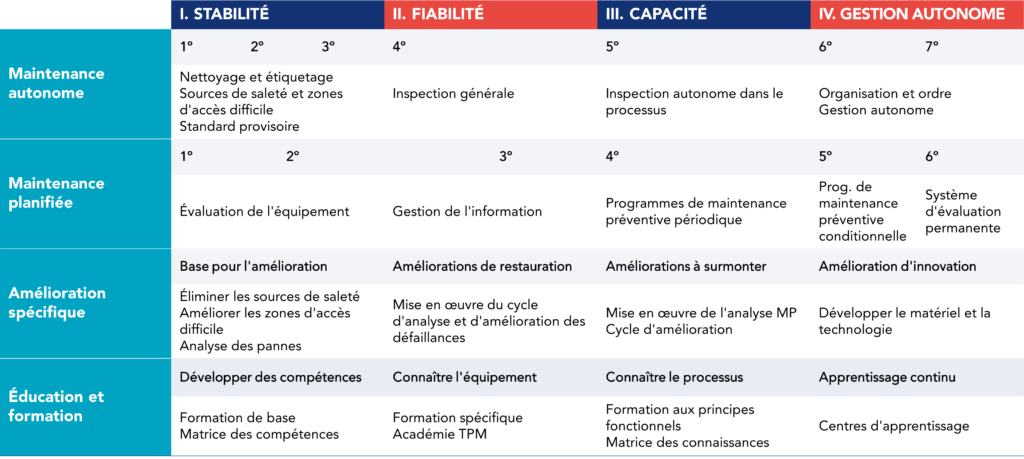

Il est essentiel d’établir une bonne intégration entre les piliers de la maintenance autonome et de la maintenance planifiée, car l’évolution de la répartition des tâches de maintenance entre les opérateurs de production et l’équipe de maintenance doit être coordonnée efficacement. Dans le cas du pilier de l’amélioration spécifique, celui-ci joue un rôle crucial en aidant les équipes à résoudre les problèmes d’équipement en travaillant sur la cause racine. D’autre part, le pilier de l’éducation et de la formation donne aux équipes les compétences et connaissances nécessaires pour exécuter correctement leurs nouvelles fonctions et responsabilités.

Dans le tableau suivant, il est possible de voir les activités des différents piliers se déroulant simultanément.

Maintenance

Découvrez comment améliorer ce secteur d’activité