Défi

Problèmes

• Faible efficacité des équipes de maintenance

• Temps d’arrêt élevés en raison d’un MTTR excessif

• Dépendance totale aux équipes de maintenance pour intervenir sur les problèmes d’équipement même les plus simples

Causes racines

• Faible partage des connaissances entre les équipes de production et de maintenance

• Interventions sur le matériel effectuées au coup par coup, sans aucun standard ni consultation de l ’historique relatif à l’équipement

• Volume élevé d’interventions correctives par rapport aux interventions planifiées

Solution

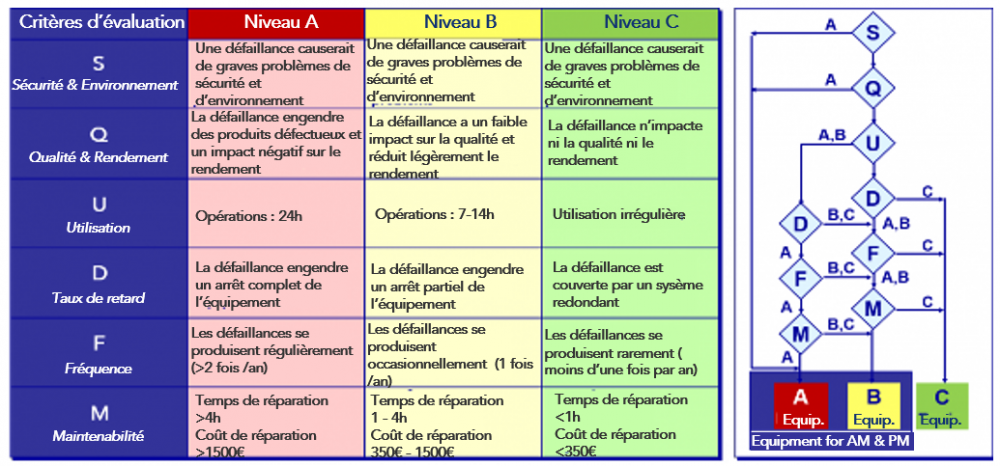

• Classification des équipements en fonction de leur criticité: risque de blessure des employés, équipements sans solution alternative, TRS instable et pourcentage élevé de pannes

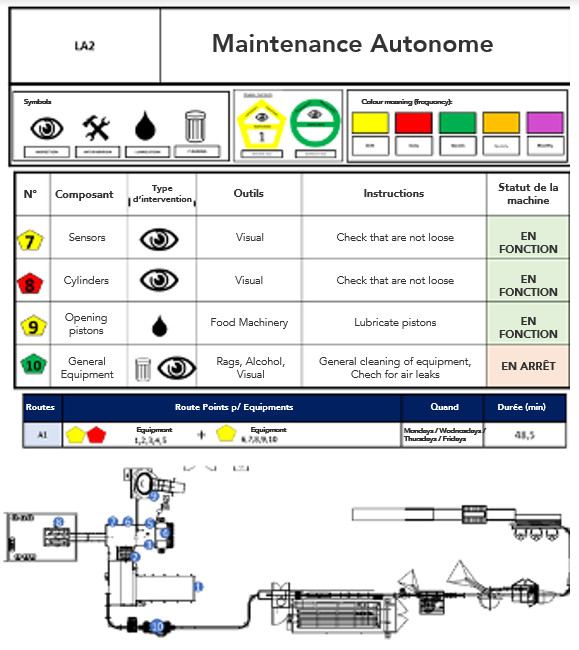

• Mise en œuvre de processus de maintenance autonome sur les équipements critiques, avec un processus standardisé pour former tous les membres de l’équipe et évaluer leurs connaissances

• Création d’un calendrier de maintenance planifiée, où les activités à fréquence élevée ont été transférées à la maintenance autonome

• Élaboration d’instructions de travail pour les activités de maintenance planifiée, avec un calendrier annuel de formation pour l’équipe de maintenance

Gains

Le projet avait un délai de rentabilisation de 5 mois avec des économies annuelles dépassant les 874 000 euros.

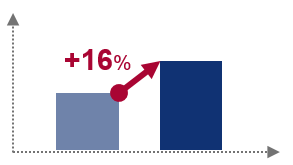

TRS

Augmentation du Taux de Rendement Synthétique de 16%.

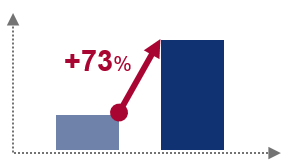

Mean Time Between Failures (MTBF)

Augmentation du Mean Time Between Failures (MTBF) de 73%.

Industrie Manufacturière

Découvrez comment transformer ce secteur

Maintenance

Découvrez comment améliorer ce secteur d’activité