La Production Lean (ou Lean Manufacturing) marque une évolution dans les pratiques de production et de gestion opérationnelle des entreprises. Originaire du Japon, en lien avec le Système de Production Toyota, cette philosophie de gestion a révolutionné l’industrie en proposant une approche axée sur la maximisation de la valeur pour le client, en éliminant tout ce qui ne contribue pas directement à cet objectif. En mettant l’accent sur l’efficacité opérationnelle et l’amélioration continue, la Production Lean cherche à optimiser les processus, réduire les gaspillages et créer des produits de haute qualité, répondant de manière agile et flexible aux changements du marché. Cet article explore l’essence de la Production Lean ainsi que son évolution à l’ère de la technologie et de la transformation digitale.

Introduction au Lean Manufacturing

La Production Lean est une approche de gestion originaire du Système de Production Toyota, conçue au Japon après la Seconde Guerre mondiale. Cette philosophie vise la maximisation de la valeur pour le client par l’élimination des gaspillages, c’est-à-dire qu’elle cherche à optimiser les processus en utilisant moins de ressources et en se concentrant sur ce qui est essentiel pour répondre aux exigences des clients.

Définition et signification

Ce modèle de production se distingue par son approche holistique et intégrée, axée sur l’élimination des activités qui n’ajoutent pas de valeur au produit final. Le « gaspillage » peut prendre différentes formes, y compris la surproduction, le transport, le surtraitement, les défauts, entre autres. La philosophie Lean utilise des outils et techniques spécifiques pour identifier et éliminer ces gaspillages.

Le sens de la Production Lean transcende la simple réduction des coûts ou l’efficacité opérationnelle. Elle vise à développer une culture d’amélioration continue, où la participation active des collaborateurs à tous les niveaux de l’organisation est fondamentale. Cette approche améliore non seulement la qualité des produits et des processus, mais contribue également à un meilleur environnement de travail.

La mise en œuvre de la production lean requiert un changement de mentalité dans l’ensemble de l’organisation, de l’équipe dirigeante aux opérateurs de ligne. C’est un engagement envers l’excellence opérationnelle qui place le client au centre de toutes les décisions. En prenant cette direction, les entreprises ne répondent pas seulement mieux aux besoins des clients, mais deviennent également plus agiles, flexibles et capables de réagir aux changements du marché avec plus d’efficacité.

Les principes fondamentaux du Lean Manufacturing

La Production Lean représente une méthodologie axée sur l’optimisation des processus de production, basée sur des principes essentiels qui guident les organisations vers l’excellence. Ensuite, les cinq piliers fondamentaux de ce type de production et le processus d’identification et d’élimination des gaspillages sont examinés.

Les cinq piliers du Lean

Les cinq piliers de la Production Lean sont des principes fondamentaux qui soutiennent cette philosophie de gestion, guidant les organisations dans la mise en œuvre de processus plus efficaces et dans l’élimination des gaspillages. Ils constituent la base de la création de valeur et de l’amélioration continue au sein d’un système de production de ce type. Les cinq piliers sont les suivants :

- Définir la valeur : la première étape dans la Production Lean est de comprendre et définir la valeur du point de vue du client. Cela signifie identifier clairement ce que le client valorise dans le produit ou service, afin que les efforts puissent être orientés pour répondre à ces besoins.

- Cartographier la chaîne de valeur : après avoir défini la valeur, l’étape suivante est de cartographier le flux de valeur, en identifiant toutes les activités qui se déroulent depuis la matière première jusqu’à ce que le produit final atteigne le client. L’objectif est d’identifier quels sont les pas qui ajoutent de la valeur et lesquels sont inutiles, préparant le terrain pour l’élimination des gaspillages.

- Créer le flux : avec le flux de valeur cartographié, l’objectif est de faire en sorte que les produits s’écoulent continuellement sans interruptions. Cela implique l’amélioration des processus, la réduction des lots de production et l’élimination des temps d’attente, assurant une production plus agile et efficace.

- Établir un système en flux tiré : au lieu de produire sur la base de prévisions, la Production Lean promeut la production tirée par la demande du client, ce qui signifie produire seulement ce qui est nécessaire, quand c’est demandé et en quantité requise. Cela réduit les stocks excédentaires et augmente la capacité de réponse aux besoins du marché.

- Poursuivre la perfection : le dernier pilier est la recherche continue de la perfection, où l’amélioration continue fait partie intégrante de la culture de l’entreprise. Cela implique l’optimisation constante des processus, encourageant l’innovation et l’implication des collaborateurs dans la résolution de problèmes.

Identification et élimination des gaspillages

L’identification et l’élimination des Mudas (gaspillage en japonais) est centrale pour la philosophie Lean. Les gaspillages sont définis comme toute activité qui consomme des ressources mais qui ne crée pas de valeur pour le client. Traditionnellement, les Mudas sont classés en sept types :

- Surproduction : produire plus que nécessaire ou plus tôt que nécessaire.

- Personnel en attente : délai d’attente dû au manque de synchronisation, interruptions ou autres raisons.

- Transport : mouvement superflu de matériaux et de produits.

- Surtraitement : étapes qui n’ajoutent pas de valeur du point de vue du client.

- Stocks : produits ou matériaux arrêtés, qu’il s’agisse de matières premières, de produits intermédiaires ou de produits finis.

- Mouvements et personnes : déplacement des personnes.

- Défauts et erreurs : production de défauts ou d’informations erronées, ce qui entraîne des retouches ou des rejets.

L’élimination de ces gaspillages se fait par l’application de outils et techniques spécifiques, tels que l’analyse de la chaîne de valeur, la Conception de Ligne Lean, le Kanban, la Planification en Flux Tiré, parmi de nombreuses autres, dans le but de rendre les processus plus efficaces, agiles et adaptables aux besoins des clients, assurant ainsi la durabilité de la production et la compétitivité de l’organisation sur le marché.

Le système de production toyota : un modèle Lean

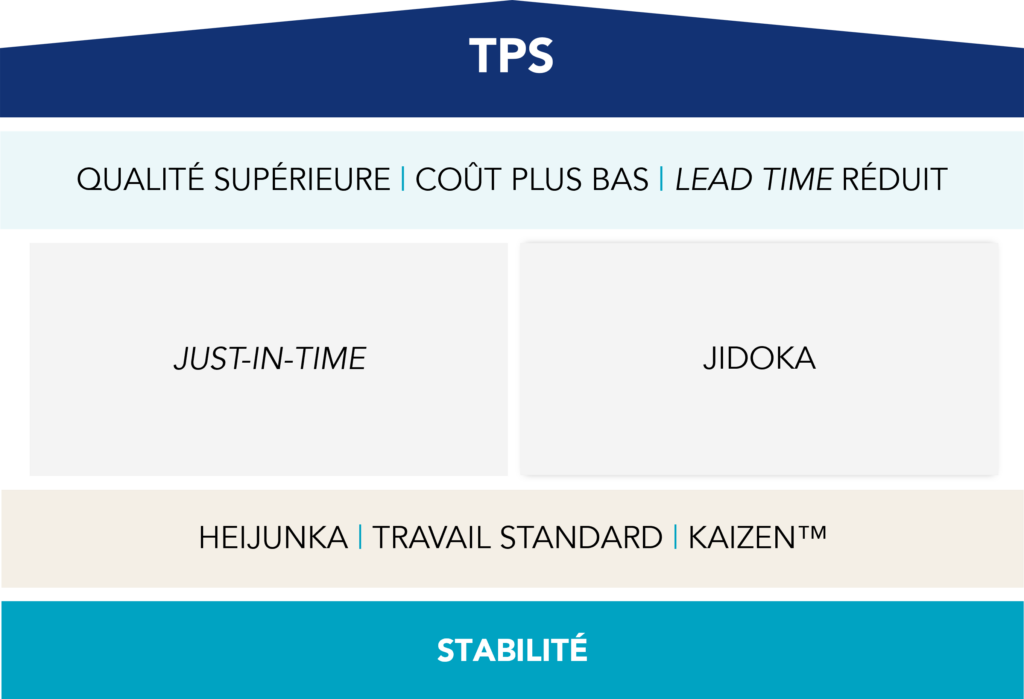

Le Système de Production Toyota (Toyota Production System – TPS) a transformé l’industrie automobile et est devenu le paradigme pour les systèmes de Production Lean dans le monde entier. Développé au Japon par la Toyota Motor Corporation peu après la Seconde Guerre mondiale, le TPS a été influencé par les limitations de ressources et les besoins du marché japonais. Sous la direction de figures telles que Taiichi Ohno, Toyota a cherché à créer un système capable de répondre rapidement aux changements dans la demande des clients, de minimiser les stocks et d’assurer une meilleure qualité dans ses véhicules.

Le Système de Production Toyota repose sur deux piliers principaux : « Juste-à-Temps » (JàT) et « Jidoka ». Le JàT vise à produire le nécessaire, dans la quantité nécessaire et au moment nécessaire, tandis que le Jidoka est une approche qui vise l’identification et la correction immédiate des problèmes sur la ligne de production.

Plusieurs autres approches sont utilisées dans le TPS pour promouvoir l’efficacité et l’amélioration continue, telles que le Kaizen (Amélioration Continue), le système Kanban (Signalisation Visuelle), le 5S (méthodologie d’organisation du lieu de travail), le Heijunka (Lissage de la Production), parmi de nombreuses autres.

L’impact du Système de Production Toyota a été profond, inspirant l’adoption des pratiques Lean et Lean Six Sigma dans divers secteurs dans le monde entier. Le TPS n’est pas seulement un ensemble de techniques, c’est une philosophie de gestion qui met l’accent sur le leadership, le développement des personnes et une culture d’amélioration continue. Ce modèle Lean continue d’être une référence pour les organisations qui recherchent l’excellence opérationnelle et il a également évolué au fil du temps, mais sans jamais oublier ses principes de base.

Mise en œuvre du Lean Manufacturing

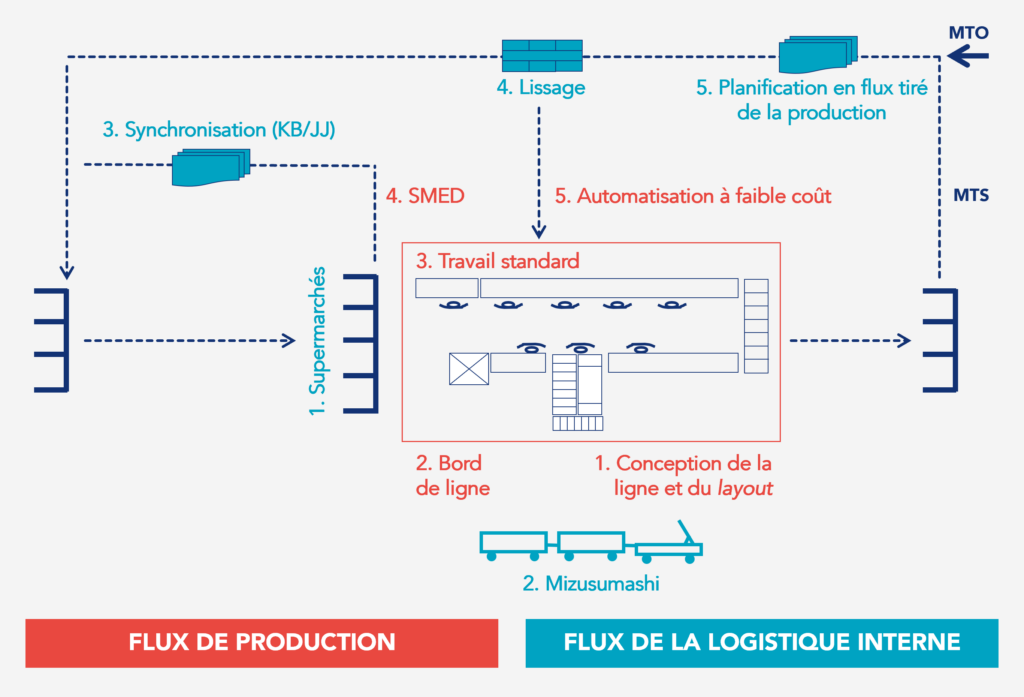

La mise en œuvre de la Production Lean se concentre principalement sur trois grands thèmes : la stabilité de base, le flux de production et le flux logistique interne. Ces éléments constituent la base d’un système de Production Lean, permettant aux entreprises de répondre avec agilité au marché, tout en maintenant la qualité et en minimisant les coûts. Chacun de ces sujets est détaillé ci-dessous.

Stabilité de base

La stabilité de base est essentielle dans le contexte de la Production Lean, servant de fondation pour un système de production efficace et de qualité. Cette stabilité repose sur quatre piliers cruciaux :

- Main-d’œuvre : l’importance de compter sur une équipe formée et qualifiée, capable de s’adapter aux changements et de stimuler l’amélioration continue.

- Machines : la nécessité d’assurer la fiabilité et la maintenance des équipements et machines, pour éviter les interruptions et maintenir la fluidité de la production.

- Matériaux : la garantie que les matériaux nécessaires à la production sont toujours disponibles et respectent les normes de qualité exigées, évitant les retards et garantissant l’intégrité du produit final.

- Méthodes : la mise en œuvre de méthodes de travail standardisées qui assurent la consistance et l’efficacité des processus, réduisant la variabilité et améliorant la qualité.

La synergie de ces éléments forme la base pour des opérations cohérentes et efficaces, fondamentales pour le succès dans l’adoption des principes Lean.

Flux dans la production

Le flux dans la production est essentiel pour maximiser la productivité. Pour atteindre un flux continu et efficace, diverses stratégies et outils sont mis en œuvre :

- Conception de la ligne et du layout : optimisation de l’agencement de la ligne de production pour minimiser les mouvements superflus et faciliter un flux continu de matériaux et de produits.

- Bord de ligne : conception du poste de travail pour garantir l’ergonomie, minimiser les mouvements et permettre un approvisionnement correct des matériaux au point d’utilisation.

- Travail standard : définition et mise en œuvre de standards visuels et formation des opérateurs pour assurer la cohérence et l’efficacité dans le travail.

- SMED (Single-Minute Exchange of Die) : méthodologie pour réduire significativement le temps de changement d’outils ou de setup, contribuant à la flexibilité et à la réduction des temps d’inactivité.

- Automatisation à faible coût : mise en place de solutions d’automatisation simples et économiques pour améliorer l’efficacité sans grands investissements.

Flux dans la logistique interne

La logistique interne, dans un système Lean, vise à garantir un approvisionnement efficace et standardisé en matériaux pour la production, sur la base des éléments suivants :

- Supermarchés : un supermarché est une zone de stockage de facile accès au niveau du sol, avec gestion visuelle et où le réapprovisionnement est déclenché par la consommation.

- Mizusumashi (Train logistique) : le Mizusumashi est un opérateur logistique qui suit un circuit standardisé dans lequel il fournit des composants et retire des produits finis de la ligne, en transportant toutes les informations nécessaires ainsi que les ordres de production.

- Synchronisation : alignement entre la production et la logistique, à travers l’utilisation du système Kanban ou Junjo, pour garantir que les matériaux adéquats sont disponibles au moment nécessaire.

- Lissage : distribution nivelée de la charge pour éviter les pics de production et obtenir un flux de travail plus équilibré, en utilisant généralement le concept de boîte logistique et de lissage.

- Planification en flux tiré : stratégie de planification basée sur la demande réelle, où la production est déclenchée par le besoin réel de l’étape suivante du processus, plutôt que d’être basée sur des prévisions.

Évolution conjointe : Lean et technologie

La technologie est un allié de poids sur la voie vers l’excellence opérationnelle dans le cadre de la Production Lean. À mesure que nous avançons dans l’ère numérique, l’union entre les principes Lean et les innovations technologiques ouvre de nouvelles portes pour l’optimisation des processus, l’efficacité et la création de valeur.

L’intégration du PGI avec le Lean

Les progiciels de gestion intégrés (PGI) ont été et continuent d’être un élément clé de l’intégration de la technologie dans les principes du Lean. L’intégration de solutions PGI avec la philosophie Lean a permis aux organisations d’améliorer le flux d’informations, d’automatiser les processus et de faciliter la prise de décisions basée sur les données. Cette combinaison renforce la visibilité sur toute la chaîne de valeur, de la gestion des stocks à la satisfaction du client, garantissant que les ressources sont utilisées de manière plus efficace et alignée avec les objectifs de réduction des gaspillages et d’amélioration continue.

Méthodologies Lean à l’ère de la transformation numérique

La transformation numérique offre une opportunité sans précédent pour la mise en œuvre des méthodologies Lean. Des outils comme l’Internet des Objets (IoT), l’Intelligence Artificielle (IA) et l’analyse de données, lorsqu’appliqués dans un contexte Lean, peuvent révolutionner la façon dont les organisations détectent et éliminent les gaspillages.

L’IoT, par exemple, permet la surveillance en temps réel des processus de production, facilitant l’identification des inefficacités et la mise en œuvre d’améliorations de manière plus agile. L’intelligence artificielle et l’analyse de données, quant à elles, offrent des informations prédictives qui aident à optimiser les processus et à prendre des décisions proactives. Ce ne sont là que quelques-unes des nombreuses manières dont la transformation numérique peut aider l’implémentation du Lean.

À mesure que les organisations s’adaptent à l’environnement numérique, l’intégration des principes Lean avec la technologie devient une stratégie clé pour atteindre l’excellence opérationnelle, démontrant que même dans un monde de plus en plus numérique, les principes de la Production Lean restent plus que jamais d’actualité.

Automatisation lean

L’intégration de l’automatisation dans la Production Lean représente une stratégie puissante. Contrairement à l’automatisation traditionnelle, qui vise souvent à augmenter la capacité de production sans tenir compte des besoins réels, l’automatisation Lean se concentre sur l’application intelligente et sélective des technologies pour atteindre des objectifs spécifiques d’amélioration continue et pour éliminer les inefficacités.

L’automatisation Lean ne consiste pas simplement à remplacer le travail humain par des machines, mais vise plutôt à identifier les domaines au sein des processus où l’automatisation peut apporter de réels avantages en termes de qualité, de temps et de coût. Cela implique une évaluation structurée pour garantir que la mise en œuvre de la robotique et des systèmes autonomes est alignée sur la stratégie définie et n’introduit pas de problèmes de surcapacité ou de complexité opérationnelle superflue.

Conclusion

En résumé, la Production Lean est bien plus qu’un ensemble d’outils ou de techniques de production ; c’est une philosophie qui guide la manière dont une entreprise organise et gère ses opérations. Son objectif ultime est de créer le maximum de valeur avec le minimum de gaspillage, en promouvant une culture d’amélioration continue et d’innovation.

À mesure que nous avançons dans le XXIe siècle, la Production Lean continue de s’adapter et d’évoluer, restant une philosophie fondamentale pour les organisations qui recherchent l’excellence opérationnelle et la durabilité. En regardant vers l’avenir, la Production Lean doit continuer à relever les défis émergents, tels que la demande croissante de personnalisation, le besoin de pratiques de production plus durables et l’intégration de chaînes d’approvisionnement globales de plus en plus complexes. Cependant, la capacité de répondre rapidement à ces tendances, en tirant parti des outils et principes Lean, sera cruciale pour le succès à long terme des organisations. Par son adaptation constante et son intégration avec les nouvelles technologies, le Lean est bien positionné pour continuer à guider les organisations vers l’excellence opérationnelle, en misant sur la durabilité et en créant de la valeur pour les clients et les parties prenantes.

Avez-vous encore des questions sur le Lean Manufacturing ?

Quel est le rôle du KAIZEN™ dans le Lean Manufacturing ?

Le Kaizen, qui signifie amélioration continue, est l’un des piliers de la Production Lean. Le Kaizen est une philosophie de gestion qui implique toute l’organisation dans l’amélioration des processus, produits et services. Elle se concentre sur l’élimination des gaspillages et l’augmentation de la valeur pour le client.

Quelle est la différence entre le Lean Manufacturing et les méthodes traditionnelles de production ?

La Production Lean se concentre sur l’élimination continue des gaspillages et sur la maximisation de la valeur pour le client. En d’autres termes, elle utilise généralement moins de ressources et fabrique des produits de plus grande valeur pour le client par rapport aux méthodes de production traditionnelles.

Quel est l’impact du Lean Manufacturing sur la productivité de la main-d’œuvre ?

La Production Lean peut augmenter significativement la productivité de la main-d’œuvre en améliorant les processus, en réduisant les gaspillages et en promouvant un environnement de travail plus organisé et efficace. Cela peut également conduire à une augmentation de la satisfaction des employés, car ils sont impliqués dans l’amélioration des processus.

Quels sont les avantages pour l’environnement de l’adoption du Lean Manufacturing ?

L’adoption de la Production Lean peut conduire à d’importants avantages environnementaux, y compris la réduction de la consommation de ressources (comme l’énergie, l’eau et les matières premières), la diminution de la génération de déchets et d’émissions et la promotion de processus plus durables et efficaces. Cela peut également avoir un impact sur la création de produits plus durables grâce au Développement Lean de Produits.

Quelles sont les implications financières du passage à un système de production lean ?

La transition vers la Production Lean conduit typiquement à des économies de coûts substantielles, grâce à la réduction des gaspillages, à l’amélioration de l’efficacité opérationnelle et à une meilleure utilisation des ressources. Ces changements augmentent non seulement les marges de profit mais renforcent également la compétitivité sur le marché. Souvent, cela résulte également en une augmentation des ventes, grâce à l’amélioration du service et du produit.

Fabrication Discrète

Découvrez comment transformer ce secteur

Opérations

Découvrez comment améliorer ce secteur d’activité