Amélioration continue

Pour s’engager dans la voie de l’amélioration continue, il faut plus que la simple adoption de méthodologies ; il faut surtout un changement culturel qui imprègne tous les aspects d’une organisation. En internalisant les principes Kaizen du changement incrémental, les entreprises peuvent bénéficier du plein potentiel de leur main-d’œuvre, en favorisant un environnement où chaque employé participe au changement. Cette transformation ouvre la voie à une série d’améliorations stratégiques et opérationnelles, allant de l’optimisation des temps de setup et de séquencement de la production à l’amélioration des flux de processus. Ces améliorations progressives et ces ajustements continus sont essentiels pour améliorer l’efficacité et la qualité afin de rester pertinent et compétitif sur un marché en évolution rapide.

Implémenter une culture d’amélioration continue

L’adoption d’une culture d’amélioration continue représente un pilier fondamental pour atteindre l’excellence opérationnelle au sein des organisations. Cette approche n’est pas seulement une stratégie d’entreprise, mais une philosophie qui implique tous les niveaux de l’entreprise, encourageant l’innovation et l’efficacité. Les principes de la philosophie Kaizen sont la base de cette culture, en favorisant un environnement où de petites améliorations continues mènent à de grands gains en termes de performance, qualité et satisfaction du client.

L’incorporation des principes Kaizen dans les organisations implique l’engagement de tous les employés, depuis l’équipe dirigeante jusqu’aux employés, dans le processus d’identification et de résolution des problèmes. Cette approche démocratisée signifie que l’amélioration continue est considérée comme une responsabilité partagée, ce qui valorise les contributions de chacun et renforce l’engagement en faveur d’objectifs communs.

Pour soutenir cette culture d’amélioration continue, les organisations doivent également investir dans la formation et le développement continus de leurs employés. La formation en méthodologies telles que la Gestion Lean (ou Lean Management) permet non seulement d’optimiser les compétences individuelles, mais assure également l’alignement de toute l’équipe avec les fondamentaux d’efficacité, de qualité et d’amélioration continue.

En embrassant une culture d’amélioration continue, les entreprises établissent une base solide pour leur innovation et réussite. Cet engagement envers l’excellence opérationnelle n’améliore pas seulement l’efficacité et la qualité des processus internes, mais renforce aussi la compétitivité sur le marché.

Ci-après est analysée la manière dont l’amélioration continue peut transformer la dynamique stratégique et opérationnelle des organisations.

Qu’est-ce que l’amélioration continue ?

L’amélioration continue est un concept clé dans le contexte de l’excellence opérationnelle et se réfère à l’effort systématique et constant pour perfectionner les processus, services et produits d’une organisation déterminée.

L’amélioration continue est un processus cyclique qui ne se termine jamais et où l’importance d’une approche proactive pour la résolution des problèmes et l’optimisation des processus est mise en évidence. Ce concept est basé sur l’idée qu’il existe toujours des opportunités d’amélioration, indépendamment de l’efficacité ou de l’avancement des systèmes actuels. Par conséquent, l’objectif n’est pas uniquement de corriger des défauts ou des problèmes ponctuels, mais de cultiver un environnement où la quête de l’excellence est constante.

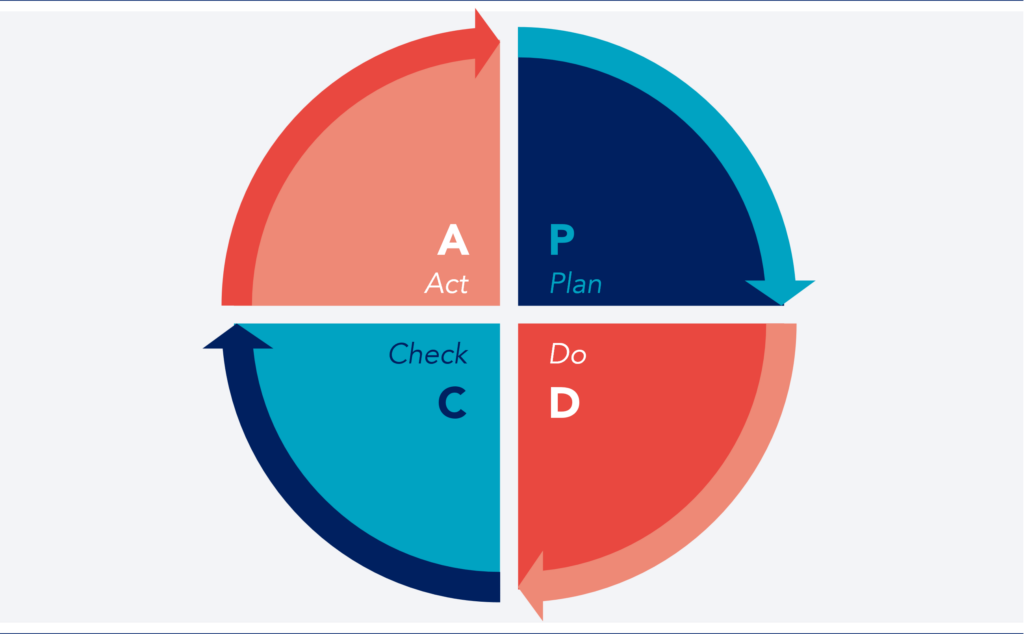

Pour faciliter la mise en œuvre de ces initiatives d’amélioration continue, intervient le PDCA (Plan-Do-Check-Act), un cycle itératif qui fournit un cadre pour la mise en œuvre et l’évaluation des changements. En suivant ce modèle, les organisations peuvent s’assurer que leurs stratégies d’amélioration sont planifiées, testées, évaluées et optimisées de manière systématique, en favorisant une évolution continue et durable.

Ce cycle ne fournit pas seulement la structure nécessaire pour mettre en œuvre l’amélioration continue, mais assure aussi que ces initiatives sont conduites de manière efficace pour qu’elles résultent en des bénéfices tangibles pour l’organisation.

Cycle PDCA : la base pour les processus d’amélioration continue

Le cycle PDCA, sigle de Planifier (Plan), Faire (Do), Vérifier (Check) et Agir (Act), constitue la base des initiatives d’amélioration continue dans les organisations en visant l’excellence opérationnelle. Cette méthodologie propose une structure itérative qui facilite la mise en œuvre systématique des améliorations, qui permet aux organisations de tester les changements à petite échelle avant de les appliquer de manière globale. Grâce à cette approche cyclique, les processus, les produits et les services peuvent être adaptés en permanence, sur la base de données concrètes et d’un retour d’information réel.

Planifier (Plan) : cette phase implique l’identification d’une opportunité d’amélioration et le développement d’un plan d’action détaillé pour l’aborder. Elle inclut la définition d’objectifs clairs, la sélection d’indicateurs de succès et la formulation d’hypothèses sur la manière dont les changements proposés pourraient entraîner des améliorations.

Faire (Do) : ici, les changements planifiés sont mis en œuvre à une échelle réduite ou dans un environnement contrôlé. Cette étape permet aux organisations de tester la faisabilité des solutions proposées sans perturber significativement les opérations quotidiennes.

Vérifier (Check) : après la mise en œuvre, les résultats sont attentivement analysés et comparés aux objectifs définis lors de la phase de planification. Cette étape est cruciale pour évaluer l’efficacité des actions mises en œuvre et identifier les écarts ou les domaines d’amélioration.

Agir (Act) : sur la base des observations et des données recueillies, les organisations décident si les modifications doivent être appliquées à grande échelle, ajustées ou abandonnées. Si les résultats sont positifs, les améliorations sont standardisées et intégrées comme nouvelles pratiques. Dans le cas contraire, le cycle est relancé avec un nouvel ensemble d’hypothèses et de stratégies.

L’application du cycle PDCA favorise une culture d’apprentissage et d’adaptation continue, qui permet aux organisations de répondre plus efficacement aux changements et aux exigences du marché. De plus, cet outil soutient la mise en œuvre d’autres stratégies et techniques d’amélioration continue, telles que les méthodologies agiles, le 5S, le Kanban et la Gestion de la Qualité Totale (TQM – Total Quality Management.

Mise en œuvre de l’amélioration continue : stratégies et techniques

La mise en œuvre efficace de l’amélioration continue dans les organisations demande une approche stratégique intégrant des méthodologies éprouvées et des techniques innovantes. Cette approche ne facilite pas simplement l’identification et la résolution proactive des problèmes, mais promeut aussi une culture organisationnelle qui valorise l’efficacité, l’adaptabilité et l’excellence. Parmi les diverses stratégies et techniques disponibles, certaines se distinguent par leur efficacité et leur capacité à compléter le cycle PDCA, fournissant ainsi une base solide pour l’amélioration continue.

Méthodologies agiles

L’adoption de méthodologies agiles offre aux organisations la flexibilité nécessaire pour répondre rapidement aux changements du marché et aux demandes des clients. Ces méthodologies mettent l’accent sur la collaboration, l’adaptabilité et le développement itératif, ce qui permet aux équipes de mettre en œuvre des améliorations de manière plus efficace et efficiente.

Méthodologie 5S

Originaire du Japon, la méthodologie 5S se concentre sur l’organisation et la propreté de l’espace de travail. En suivant les cinq étapes – Seiri (séparer), Seiton (situer), Seiso (scintiller), Seiketsu (standardiser) et Shitsuke (soutenir) – les organisations peuvent réduire les gaspillages, améliorer l’efficacité et créer un environnement de travail plus sûr et plus productif.

La méthode Kanban

Cette technique de gestion visuelle pour contrôler le travail tout au long des processus est particulièrement utile pour gérer et améliorer les flux de travail continus. Le Kanban aide les équipes à visualiser le travail, à limiter le travail en cours et à optimiser l’efficacité du flux de travail.

Gestion de la Qualité Totale (TQM)

Le TQM (Total Quality Management) est une approche globale de la gestion de la qualité qui favorise l’amélioration de la qualité des produits et services à travers de la transformation culturelle et opérationnelle de toute l’organisation. Elle implique la participation de tous à l’amélioration continue et met l’accent sur la satisfaction du client.

La mise en œuvre réussie de ces stratégies et techniques d’amélioration continue dépend non seulement du choix des bonnes méthodologies, mais aussi de la capacité de l’organisation à cultiver une mentalité qui valorise l’apprentissage, l’innovation et l’engagement en faveur de l’excellence. La formation continue et le développement des compétences des employés sont donc essentiels pour soutenir les efforts d’amélioration et garantir que les initiatives soient efficaces et alignées avec les objectifs stratégiques de l’organisation.

Amélioration continue dans tous les secteurs

L’application des pratiques d’amélioration continue transcende les limites des secteurs spécifiques, démontrant ainsi leur pertinence et adaptabilité dans un large éventail d’industries. De la production au secteur des services, l’amélioration continue sert de pilier à l’innovation, à l’efficacité opérationnelle et à la compétitivité. La capacité d’adapter et d’implémenter ces pratiques dans différents contextes ne souligne pas exclusivement l’universalité du concept, mais met également en évidence l’importance de stratégies personnalisées qui répondent aux besoins et défis uniques de chaque secteur.

Dans le secteur de la production, par exemple, la mise en œuvre de pratiques d’amélioration continue est essentielle pour augmenter l’efficacité, réduire les gaspillages et améliorer la qualité des produits. Les méthodologies Lean et Six Sigma sont souvent appliquées dans ce contexte pour optimiser les processus et éliminer la variabilité, résultant en des opérations plus Lean et des produits de meilleure qualité.

D’autre part, dans le secteur des services, l’amélioration continue se concentre sur l’optimisation des processus de livraison de services et l’amélioration de l’expérience client. Des pratiques telles que la gestion des processus d’entreprise (BPM – Business Process Management) et la mise en œuvre de systèmes de gestion de la qualité (QMS – Quality Management System) aident les organisations à offrir des services plus efficaces et conformes aux attentes des clients.

Indépendamment du secteur, la mise en œuvre efficace de l’amélioration continue nécessite une approche holistique qui prend en compte à la fois les aspects techniques des processus opérationnels et les éléments humains et culturels. L’engagement et la participation de tous les niveaux de l’organisation sont importants pour la réussite de ces initiatives.

La transition des pratiques d’amélioration continue d’une approche théorique à leur mise en œuvre pratique dans divers secteurs témoigne de la versatilité et de l’efficacité de ces méthodologies. Alors que les organisations recherchent l’excellence opérationnelle, l’adaptation et la personnalisation de ces pratiques deviennent impératives, surtout dans des secteurs ayant des exigences et défis uniques, comme c’est le cas de la production.

Excellence opérationnelle dans la production

Atteindre l’excellence opérationnelle dans la production est un parcours continu qui repose sur l’implémentation de pratiques d’amélioration continue pour optimiser les processus, maximiser l’efficience et élever la qualité des produits. Cette approche permet aux organisations de répondre plus efficacement aux dynamiques du marché et aux attentes des clients, mais aussi de contribuer à la durabilité à long terme de l’entreprise.

L’application de méthodologies Lean, Six Sigma et Kaizen dans l’environnement de production s’est avérée particulièrement efficace pour identifier et éliminer les gaspillages, réduire la variabilité des processus et promouvoir une culture d’amélioration continue. Ces stratégies aident les entreprises à optimiser l’utilisation des ressources, à minimiser les coûts opérationnels et à améliorer la satisfaction client, tout en garantissant la conformité avec des standards de qualité strictes.

Un autre composant crucial de l’excellence opérationnelle dans la production est la capacité d’intégrer la technologie et l’innovation dans les processus de production. L’adoption de technologies avancées, telles que l’automatisation, la robotique et l’Internet des Objets (IoT), permet une plus grande précision, efficience et flexibilité dans la production. Ces technologies facilitent le suivi et le contrôle des processus en temps réel et permettent également aux organisations de s’adapter rapidement aux changements dans l’environnement de production ou à la demande du marché.

Au-delà de l’intégration de la technologie, l’excellence opérationnelle nécessite un engagement envers le développement continu des compétences des employés. La formation et l’engagement des employés sont essentiels pour cultiver un état d’esprit qui valorise l’innovation, la qualité et l’efficience. En habilitant les employés à identifier les opportunités d’amélioration et à participer activement au processus d’amélioration continue, les organisations favorisent un environnement propice à l’innovation et à l’excellence.

Dans ce contexte, la gestion de la qualité joue un rôle essentiel, en assurant que tous les aspects de la production sont méticuleusement surveillés et optimisés pour répondre ou même dépasser les attentes de qualité. L’implémentation de systèmes de gestion de la qualité permet une évaluation systématique des processus, en contribuant à l’identification des domaines d’amélioration et à la mise en œuvre de solutions efficaces qui garantissent la cohérence et la qualité du produit final.

Alors que la production se concentre sur l’optimisation et la garantie de la qualité des produits, les organisations sont également confrontées au défi de l’amélioration continue de la prestation de leurs services. La capacité d’adapter les pratiques d’amélioration continue au contexte des services permet d’accroître l’efficacité opérationnelle et d’améliorer l’expérience du client. Les stratégies qui s’avèrent efficaces dans la production offrent des informations utiles pour l’optimisation des services, soulignant l’interconnexion de l’excellence opérationnelle avec les différents aspects de l’entreprise.

Améliorer la prestation de services grâce à l’amélioration continue

L’optimisation de la livraison de services par le biais de l’amélioration continue est essentiel pour les organisations qui visent à satisfaire et à surpasser les attentes des clients. Dans un environnement d’entreprise de plus en plus compétitif, la capacité d’offrir des services de haute qualité de manière efficace est un avantage concurrentiel significatif. L’implémentation de pratiques d’amélioration continue dans le secteur des services implique l’optimisation des processus de prestation de services, l’amélioration de l’expérience client et la garantie d’une livraison de service plus agile et adaptable.

L’approche de l’amélioration continue dans les services se concentre souvent sur la compréhension des besoins et attentes des clients, utilisant ces informations comme base pour l’optimisation des processus. Cette approche peut impliquer la révision et le perfectionnement des points de contact client, la simplification des procédures pour accroître l’efficience et la mise en place de systèmes de retour d’information qui permettent des ajustements rapides et éclairés.

Dans ce contexte, la technologie joue également un rôle crucial dans l’amélioration de la prestation de services, en offrant des outils permettant d’automatiser les tâches répétitives, de collecter et d’analyser les données relatives aux clients et de communiquer efficacement avec eux. Les outils d’analyse de données, par exemple, peuvent fournir des informations utiles sur le comportement et les préférences des clients, permettant aux organisations de personnaliser leurs offres de services et d’anticiper les besoins futurs des clients.

L’engagement envers l’amélioration continue permet aux organisations du secteur des services de s’adapter rapidement aux changements dans les attentes des clients et dans l’environnement de marché.

En considérant l’impact de l’amélioration continue sur la livraison des services, il devient évident que les organisations doivent rester attentives aux tendances émergentes et aux innovations pouvant influencer leurs pratiques et stratégies futures. Cette attention portée à l’amélioration des processus existants, ainsi qu’à l’anticipation et à l’adaptation aux changements futurs, est essentielle au maintien de la compétitivité et de la pertinence sur le marché dynamique d’aujourd’hui.

L’avenir de l’amélioration continue dans les entreprises

Alors que l’environnement des entreprises évolue à une vitesse sans précédent, sous l’effet des avancées technologiques, des changements dans les attentes des consommateurs et de l’émergence de nouveaux modèles d’entreprise, l’avenir de l’amélioration continue se présente à la fois comme un défi et une promesse. Dans ce contexte, l’amélioration continue émerge comme une stratégie fondamentale, tant pour la survie que pour le développement des entreprises à l’avenir.

La numérisation et l’automatisation occupent une place de plus en plus centrale dans les stratégies d’amélioration continue, en offrant de nouvelles opportunités pour optimiser les processus, améliorer la précision et accroître l’efficience opérationnelle. L’intégration de technologies telles que l’intelligence artificielle (IA), l’apprentissage automatique (Machine Learning) et l’analyse de données avancée permet de mieux comprendre les processus métier et de prendre des décisions basées sur les données, en anticipant les problèmes avant qu’ils ne se produisent et en identifiant les opportunités d’innovation.

De plus, la durabilité devient un composant critique de l’amélioration continue, à mesure que les organisations reconnaissent l’importance d’opérer de manière responsable et durable. L’intégration de pratiques de durabilité dans les processus d’amélioration continue contribue non seulement au bien-être environnemental et social, mais offre également des avantages compétitifs, en améliorant l’efficience des ressources et en renforçant la réputation corporative.

L’amélioration continue est par conséquent non seulement une stratégie pour faire face aux défis actuels, mais aussi une préparation aux opportunités et défis futurs. Dans ce contexte, le rôle du conseil en amélioration continue, en facilitant et guidant les organisations dans cette voie, devient encore plus pertinent, offrant le support, la connaissance et les outils nécessaires pour atteindre l’excellence opérationnelle dans un monde en constante évolution.

Avez-vous encore des questions sur l’amélioration continue ?

Qu’est-ce que l’amélioration continue ?

L’amélioration continue, concept fondamental dans la quête de l’excellence opérationnelle, fait référence à l’effort systématique et incessant d’optimisation des processus, des services et des produits d’une organisation. Ce processus est cyclique et sans fin, ce qui souligne l’importance d’une approche proactive pour résoudre les problèmes et optimiser les processus. Cette approche part du principe qu’il existe toujours des opportunités d’amélioration, quel que soit le degré d’efficacité ou d’avancement des systèmes / processus en place. Il s’agit d’un engagement organisationnel en faveur d’une croissance continue et d’une adaptation aux changements du marché, garantissant ainsi le développement durable et la compétitivité à long terme. Dans la gestion Lean, l’amélioration continue est également connue sous le nom de Kaizen.

Quelle est la relation entre l’amélioration continue et l’engagement des employés ?

L’amélioration continue et l’engagement des employés sont profondément liées. La mise en œuvre effective des pratiques d’amélioration continue dépend de la participation active et de l’engagement des employés à tous les niveaux de l’organisation. Lorsque les employés sont impliqués et se sentent responsables du succès des initiatives, la probabilité d’une mise en œuvre réussie des améliorations augmente significativement. D’autre part, l’engagement des employés dans l’amélioration continue contribue à leur développement personnel et professionnel, en augmentant la satisfaction au travail et en favorisant un environnement plus innovant et productif.

Quel est le rôle de la technologie dans le progrès de l’amélioration continue ?

La technologie joue un rôle clé pour faire progresser l’amélioration continue, en fournissant les outils nécessaires pour analyser les processus, identifier les inefficacités et mettre en œuvre des solutions de manière efficace. Les solutions technologiques modernes, telles que le Big Data, l’intelligence artificielle et l’automatisation, permettent une collecte et une analyse de données plus précises et des analyses approfondies, ce qui facilite l’identification des domaines d’amélioration. En outre, la technologie peut automatiser les processus répétitifs et longs, libérant ainsi les employés pour qu’ils se concentrent sur des tâches à plus grande valeur ajoutée, favorisant ainsi l’innovation et augmentant l’efficacité opérationnelle.

Gestion du Changement

Découvrez comment améliorer ce secteur d’activité

Opérations

Découvrez comment améliorer ce secteur d’activité