A procura pela excelência operacional é uma jornada contínua de melhoria e eficiência. No cerne desta jornada, encontram-se os princípios da metodologia Kaizen e da estabilidade básica da produção, pilares que sustentam a estrutura das operações de alto desempenho. A base da metodologia Kaizen, focada na melhoria contínua e na eliminação dos desperdícios (Muda), fornece um mapa para identificar e remover obstáculos à eficiência. Paralelamente, tendo em vista uma transformação operacional de sucesso também os 4 Ms da estabilidade básica nas operações devem ser considerados — métodos, máquinas, materiais e mão-de-obra —, com o objetivo de analisar como cada elemento é essencial para maximizar a produtividade.

A integração destas práticas com estratégias de melhoria contínua permite um crescimento sustentável e resiliente. Este artigo visa analisar como estes princípios se interligam para formar a base de um sistema operacional de excelência.

A importância da metodologia Kaizen para alcançar a excelência operacional

A metodologia Kaizen, com ênfase na melhoria contínua, desempenha um papel crucial na conquista da excelência operacional. Esta abordagem japonesa, centrada em pequenas mudanças incrementais, é essencial para a otimização constante dos processos e sistemas dentro de uma organização. A abordagem Kaizen incentiva uma cultura onde questionar o status quo é frequente e onde todos os membros das equipas são encorajados a contribuir com ideias de melhoria.

A chave para o sucesso ao seguir os princípios Kaizen tem por base a sua aplicabilidade universal — podem ser implementados em qualquer processo, departamento ou função, tornando-os numa ferramenta útil para alcançar a excelência operacional em todos os níveis da organização. Ao focar em melhorias contínuas, mesmo que pequenas, as empresas podem alcançar ganhos significativos em eficiência, produtividade e qualidade.

Este compromisso para com a melhoria contínua vai além da simples otimização dos processos; este compromisso está enraizado na cultura organizacional, promovendo um ambiente onde a inovação e a eficiência são estimuladas. Através da identificação e eliminação de desperdícios (Muda), a metodologia Kaizen contribui para operações mais lean e sustentáveis.

De seguida, e com foco na identificação proativa e na remoção de ineficiências encontram-se os principais tipos de Muda e como o reconhecimento dos mesmos pode impulsionar ainda mais a excelência operacional.

Identificação dos tipos e das variáveis críticas de Muda

No contexto da excelência operacional, a identificação dos tipos de Muda é essencial para implementar eficazmente a filosofia Kaizen. Muda, o termo japonês para desperdício, refere-se a qualquer aspeto de um processo que não acrescenta valor. A identificação e eliminação dos Mudas são fundamentais para aumentar a eficiência e reduzir custos. Abaixo encontram-se os 7 tipos de Muda e como estes podem ser identificados e mitigados nas operações:

- Produção em excesso: Produzir mais do que o necessário ou antes do necessário pode levar ao excesso de stocks, o que aumenta os custos de armazenamento e o risco de obsolescência. O foco na procura real e a adoção de práticas como o Just-In-Time pode ajudar a minimizar este tipo de desperdício.

- Pessoas em espera: Quando os colaboradores aguardam por materiais, informações ou aprovações, o tempo é desperdiçado. A otimização do fluxo de trabalho e a comunicação eficiente são fundamentais para reduzir os tempos de espera.

- Materiais e informação em espera: Semelhante ao desperdício anterior, a espera por materiais ou informações atrasa o processo de produção. Sistemas de gestão eficazes e a sincronização da cadeia de abastecimento são cruciais para lidar com este tipo de Muda.

- Movimento de pessoas: Movimentos desnecessários de colaboradores durante o trabalho podem gerar ineficiências. A reorganização do espaço de trabalho para minimizar movimentos é uma estratégia eficaz.

- Transporte de materiais e transferência de informação: O transporte excessivo de materiais e a transferência desnecessária de informações criam ineficiências. Reduzir estes movimentos através do redesenho do layout da fábrica ou através de sistemas de informação integrados pode ser benéfico.

- Sobre-processamento: Realizar mais trabalho ou procedimentos mais complexos do que o necessário pode ser uma fonte de desperdício. Simplificar processos e garantir que cada etapa acrescenta valor é primordial.

- Erros e Defeitos: Erros e defeitos resultam em retrabalho e resultam na insatisfação do cliente. Implementar sistemas robustos de controlo de qualidade e adotar uma abordagem de prevenção pode ajudar a minimizar estes tipos de Mudas.

A identificação e a abordagem destes tipos de desperdícios, faz com que as organizações deem passos significativos em direção à excelência operacional. Ao prosseguir com a eliminação dos Mudas é crucial envolver grupos funcionais em exercícios de sensibilização sobre os mesmos, a denominada “caça aos Muda”, para que todos reconheçam as suas variáveis e oportunidades de melhoria.

As variáveis críticas de Muda referem-se a indicadores mensuráveis dos fatores que geram desperdício. O objetivo do envolvimento destes grupos, é que estes sejam desafiados com tarefas de eliminação de desperdício, para que comecem a compreender e a aplicar mudanças tangíveis nos processos operacionais.

Exemplificando, a redução do tempo de troca de máquinas (changeover time – CO) é uma variável clássica de melhoria lean e uma variável crítica de Muda. A análise minuciosa do tempo entre a última peça de boa qualidade de um lote e a primeira do próximo pode revelar ineficiências significativas. Tradicionalmente, o tempo total de CO era visto como um parâmetro fixo; contudo, com a mentalidade Kaizen, compreendeu-se que este tempo pode e deve ser minimizado.

Ao detalhar as atividades durante o tempo de troca, através de observação direta ou análise de vídeos, podem-se descobrir muitas oportunidades de melhoria. Por exemplo, a sequência de tarefas pode ser melhorada, ao reduzir movimentos desnecessários ou esperas. A abordagem Kaizen destaca assim que o tempo de troca é uma variável que pode ser otimizada com a devida identificação dos desperdícios e implementação de ações de melhoria.

Ao focar na redução do CO, por exemplo, é possível envolver todos os operadores num processo de melhoria contínua, onde estes irão não só executar tarefas, mas também contribuir para a identificação e resolução de ineficiências. Este processo colaborativo é um aspeto central da filosofia Kaizen, que valoriza o conhecimento e a experiência de todos os operadores.

Assim, as variáveis críticas de Muda podem ser o tempo que um operador demora a executar uma tarefa (qualquer operador envolvido em qualquer tarefa de produção, logística ou administrativa), o número de peças com defeito ou a quantidade de inventário (ou seja, a quantidade de materiais à espera num determinado ponto).

Os indicadores mensuráveis das variáveis críticas de Muda fornecem um meio para a avaliação da eficácia das mudanças implementadas. Considerando o exemplo anterior ao medir o impacto das melhorias no tempo de troca, as organizações podem ver não só uma redução no tempo de inatividade, mas também melhorias em outros indicadores, como na qualidade do produto e no tempo de resposta ao cliente.

Além do CO, outros elementos críticos do fluxo de produção devem ser analisados, como o WIP (work in process), o lead time e o tamanho do lote. O WIP e o lead time estão diretamente relacionados com a capacidade de uma organização responder rapidamente à procura dos clientes, ao passo que o tamanho do lote afeta a flexibilidade e a capacidade de resposta. Uma abordagem de fluxo unitário, que contrasta com a produção em lotes, pode ajudar a reduzir o lead time e o WIP, aumentando assim a agilidade e a eficiência.

Dentro de um fluxo de produção em pull, componentes como o lead time total são variáveis fundamentais. Reduzir o lead time do fluxo de informações e de materiais é desta forma crucial para a implementação eficaz de um sistema em pull, onde a produção é baseada na procura real de modo a minimizar o excesso de stocks e os desperdícios associados.

Posto isto as ações de melhoria devem também considerar as taxas de disponibilidade das máquinas, os níveis de serviço e taxas de defeitos, que são vitais para a estabilidade básica das operações como veremos de seguida. A monitorização e a melhoria destes indicadores levam a um ambiente de produção mais previsível e fiável, onde os recursos são utilizados de forma otimizada, e os produtos são entregues de forma consistente e com elevada qualidade.

Esta análise das variáveis críticas de Muda enfatiza a necessidade de uma abordagem holística na gestão operacional, onde cada aspeto do processo é continuamente examinado e aperfeiçoado. A abordagem destas variáveis contribui assim para a melhoria das operações e para alcançar a estabilidade básica.

Os 4Ms da estabilidade básica nas operações: os pilares da redução de desperdício

A estabilidade básica nas operações é muitas vezes avaliada através dos 4 Ms: mão-de-obra, máquinas, materiais e métodos. Estes elementos são considerados como pilares na redução do desperdício e na melhoria contínua dos processos produtivos. Identificar e analisar estes quatro elementos é crucial para evitar interrupções que possam afetar o fluxo e, consequentemente, a eficiência operacional.

A mão-de-obra, o primeiro M, está intrinsecamente ligado à fiabilidade do sistema. A pontualidade e a presença dos operadores são essenciais para manter a consistência e prevenir atrasos na produção. Em seguida, temos as máquinas, cujas taxas de disponibilidade devem ser maximizadas para evitar períodos de inatividade não planeados que possam interromper o fluxo das operações. Relativamente aos materiais, estes requerem especial atenção devido às taxas de rutura de stock, os stocks devem ser geridos de forma a garantir uma cadeia de abastecimento fluida e responsiva. Por fim, os métodos aplicados devem ser aperfeiçoados e normalizados para maximizar a qualidade e minimizar o retrabalho, o que nos conduz à variável crítica representada pelas taxas de defeito.

A resistência à mudança é também um obstáculo significativo que pode comprometer a estabilidade básica. As organizações devem, portanto, cultivar uma cultura que não apenas aceita, mas procura a melhoria contínua e a adaptação aos novos métodos e práticas.

Uma das metáforas do lean sobre a estabilidade básica é representada por um icebergue onde, abaixo do nível da água, são visíveis os vários problemas relacionados com os 4Ms. Inferindo-se que se o nível de água baixar estes problemas tornar-se-ão visíveis.

Seguindo esta metáfora a natureza exata destes problemas pode variar de empresa para empresa. Neste artigo abordamos a estabilidade básica, pelo que o foco se encontra apenas nas questões que podem causar problemas significativos se não forem abordadas desde o início.

Estes problemas estão relacionadas com as seguintes variáveis críticas:

- Pontualidade e absentismo

- Taxas de disponibilidade das máquinas

- Taxas de rutura de stock de material

- Taxas de defeitos de qualidade

- Grande resistência à mudança

De seguida, encontram-se com mais detalhe cada um dos 4Ms.

Estabilidade básica da mão-de-obra nas operações

A estabilidade da mão-de-obra é um pilar crucial para qualquer operação produtiva, e identificar e gerir as variáveis críticas da mão-de-obra é essencial para assegurar a continuidade e a eficiência dos processos. A pontualidade e o absentismo dos operadores são variáveis críticas que requerem atenção constante, pois impactam diretamente a capacidade produtiva e a estabilidade das operações.

Nesta ótica também a disciplina no local de trabalho, especialmente no que diz respeito ao cumprimento dos horários estabelecidos, é fundamental. Os operadores que iniciam as suas tarefas com atrasos ou que fazem pausas mais longas do que o tempo estimado podem gerar atrasos significativos na produção. Além disso, o absentismo não previsto pode interromper completamente as operações, criando gargalos e afetando a entrega do produto final. Portanto, é crucial implementar medidas que promovam a assiduidade e reduzam as taxas de absentismo.

Para abordar estas questões, é importante envolver os supervisores e o departamento de recursos humanos. Estes devem trabalhar em conjunto para compreender as causas do absentismo e implementar estratégias para mitigá-lo, como incentivos à presença ou penalidades para faltas não justificadas. A definição de objetivos claros para a redução do absentismo e a implementação de medidas para atingir estes objetivos são passos importantes para melhorar a estabilidade da mão-de-obra.

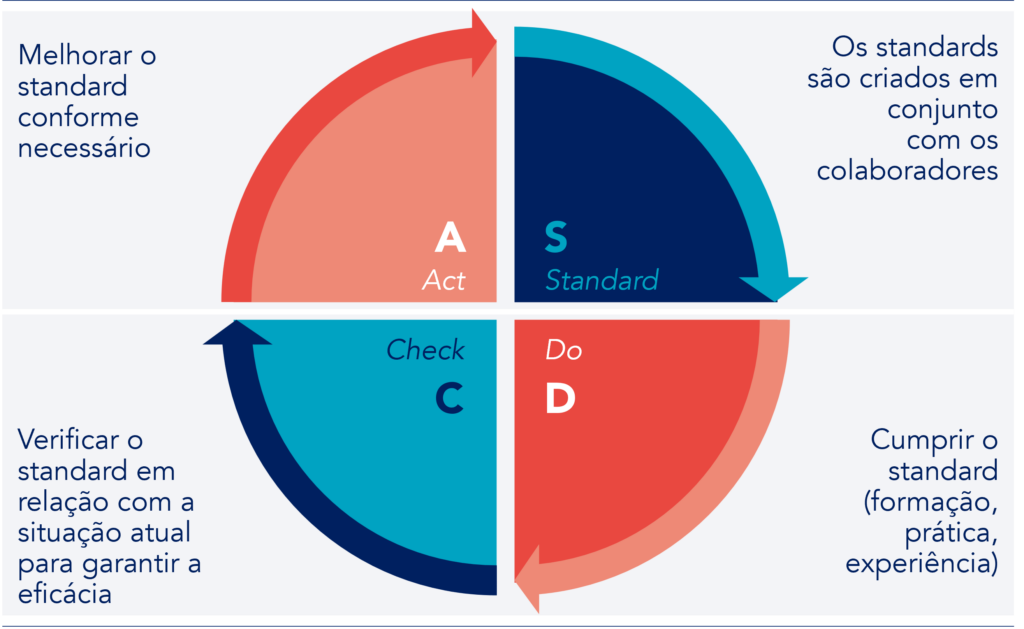

A ferramenta SDCA (Standardize, Do, Check, Act) é muito útil no contexto da estabilidade da mão-de-obra. Esta começa pela normalização, ao criar uma norma que resolva um problema específico, passando pela execução do trabalho conforme a norma estabelecida, verificando e atuando em caso de desvios, este ciclo é uma abordagem sistemática para garantir que as normas são mantidas e melhoradas continuamente.

Adicionalmente, também a formação e as instruções de trabalho desempenham um papel importante na implementação de novas normas e na garantia de que os operadores compreendem as expetativas e os procedimentos necessários. Com a formação adequada, os operadores estarão mais capacitados a realizarem as suas tarefas de forma eficaz, aumentando a produtividade e reduzindo a probabilidade de erros.

Através da análise e melhoria contínua das variáveis críticas da mão-de-obra, as empresas podem alcançar uma maior estabilidade nas suas operações, criando um ambiente de trabalho que suporta o fluxo constante e eficiente de produção, fundamental para a sustentabilidade e o crescimento a longo prazo.

Estabilidade básica das máquinas: reduzir os tempos de paragem e aumentar a produtividade

A estabilidade das máquinas é um fator determinante para a produtividade e eficiência de qualquer operação industrial. A eficiência global dos equipamentos (Overall Equipment Efficiency – OEE) é um indicador-chave de desempenho que reflete diretamente essa estabilidade. Um OEE baixo pode ser um sinal de que há questões significativas que precisam de ser abordadas, tais como perdas de disponibilidade, de desempenho e de qualidade.

Para garantir a estabilidade das máquinas, é necessário definir e monitorizar o tempo operacional do equipamento, que é o tempo durante o qual o mesmo está planeado para estar em funcionamento. Este tempo operacional é crucial, pois serve de base para os cálculos do takt time — o ritmo que alinha a produção com a procura do cliente.

As perdas de disponibilidade são muitas vezes o problema principal, com paragens inesperadas ou avarias que podem ter um grande impacto na estabilidade das máquinas. Um índice de disponibilidade de 80% ou mais é geralmente considerado suficiente para iniciar um projeto de fluxo. No entanto, não é apenas a média de disponibilidade que importa, mas também a variabilidade em torno dessa média, conhecida como desvio padrão, que pode ser um grande obstáculo ao fluxo eficiente do processo.

Aumentar o OEE requer ações específicas, especialmente nas máquinas que são consideradas como pacemaker do sistema de logística em pull. Estas são máquinas que definem a capacidade de toda a cadeia de logística e são essenciais para a programação da produção.

Os workshops Gemba Kaizen são uma estratégia eficaz para abordar as perdas significativas e começar a resolver os problemas mais críticos. Uma análise detalhada das causas das avarias, utilizando técnicas como os 5 Porquês ou o diagrama de Ishikawa, é fundamental para compreender as raízes dos problemas e desenvolver medidas corretivas adequadas.

Para resolver as questões de estabilidade das máquinas, é essencial formar grupos dedicados que incluam representantes do departamento de manutenção e, para abordar os defeitos, que envolvam também operadores e supervisores da produção e secções de controlo de qualidade.

Ao abordar estas questões fundamentais e ao implementar standards eficazes de gestão visual e o ciclo SDCA, as organizações podem resolver muitos problemas relacionados com a estabilidade da mão-de-obra e equipamentos, o que permite um fluxo de trabalho mais fiável e uma maior produtividade.

Estabilidade básica dos materiais: racionalizar o inventário para otimizar o fluxo

A estabilidade básica dos materiais é frequentemente comprometida por problemas com o fornecimento e a disponibilidade de componentes necessários à operação. A falta de peças ou de matérias-primas essenciais, ou ainda a instabilidade dos fornecedores que falham ou atrasam as entregas, podem causar atrasos significativos e paragens na produção.

A aplicação dos princípios da estabilidade ao fluxo de materiais revela que, quando o nível de ruturas de stock é baixo ou o serviço de fornecedores não é suficientemente robusto, pode ser necessário criar um buffer de inventário para assegurar a continuidade do fluxo de materiais. No início de um projeto de fluxo em pull, é importante identificar e resolver as grandes questões relacionadas com a falta de materiais. A equipa de melhoria focada nesta área geralmente inclui os departamentos de planeamento e logística, que são responsáveis pelo pedido dos materiais e pela sua gestão até ao seu ponto de uso.

Em muitos casos, somente uma mudança de sistema pode resolver problemas crónicos de abastecimento. Utilizando uma lista dos principais problemas relacionados com materiais e aplicando o ciclo PDCA (Plan, Do, Check, Act) de melhoria, pode-se alcançar resultados rápidos e eficazes.

É aconselhado que, ao lidar com os desafios da cadeia de abastecimento e logística, as soluções do modelo de Total Flow Management (TFM) sejam consideradas, pois elas podem resolver a maioria dos problemas de abastecimento de material. No entanto, é fundamental ser realista ao avaliar se uma questão específica de estabilidade de material merece ser abordada, pois nem todos os problemas serão solucionados com a mesma abordagem.

A experiência do Kaizen Institute indica que, muitas vezes, é melhor criar um sistema de resolução de problemas que lide com as causas mais comuns de interrupções no abastecimento, o que acabará por resolver a maioria dos problemas e resolver outros em paralelo. É também uma boa prática verificar regularmente a presença de problemas de entrega com os fornecedores ou dentro dos processos logísticos internos e externos, para garantir a continuidade do fluxo de materiais e a estabilidade operacional.

Estabilidade básica dos métodos: identificar e eliminar sistematicamente o desperdício

A estabilidade dos métodos em operações industriais encontra-se intrinsecamente ligada à capacidade de manter o fluxo contínuo de materiais e informações, minimizando os buffers de segurança e promovendo um fluxo preciso e eficiente. Problemas na estabilidade dos métodos podem manifestar-se de várias formas, mas frequentemente estão relacionados com restrições de qualidade e tempo.

Um problema de estabilidade de métodos pode ter um impacto severo se ocorrer de forma variável, ou seja, com grandes variações em torno da média, o que torna estes problemas imprevisíveis e capazes de parar uma linha de produção inteira. Estes problemas podem não estar diretamente ligados a uma máquina específica (o que seria refletido no OEE da máquina), mas sim ser um problema aleatório com implicações em toda a cadeia do processo.

Neste âmbito, se for considerada a introdução de um novo produto esta irá requerer uma avaliação cuidadosa da estabilidade dos métodos existentes. Misturar uma solução de fluxo com a definição dos melhores parâmetros para um novo processo, pode não ser ideal para iniciar projetos de fluxo em pull, pois exige uma consideração extra e discussões detalhadas para alinhar ambos os objetivos.

A melhor forma de iniciar um projeto de fluxo em pull é com um processo que esteja estável e seja fiável em termos de mão-de-obra, máquinas, materiais e métodos.

Ainda assim, num cenário onde nenhum novo produto está a ser introduzido e onde não há mudanças significativas nos processos em curso, é prudente verificar sempre a estabilidade dos métodos antes de iniciar um projeto deste tipo. Isto pode ser feito ao identificar quaisquer problemas maiores relacionados com tempos, qualidade, segurança ou ergonomia, e realizando workshops Gemba Kaizen com grupos dedicados.

Estes workshops são uma oportunidade para analisar sistematicamente os métodos atuais, identificar as fontes de desperdício e trabalhar colaborativamente para desenvolver soluções que melhorem a estabilidade e eficiência dos processos. Com a aplicação consistente de práticas de melhoria contínua e com a eliminação do desperdício, as operações podem alcançar um nível de estabilidade que sustente uma produtividade elevada e uma qualidade consistente do produto.

Mais sobre estabilidade da mão-de-obra: Capacitar os colaboradores para operações lean

Muitas vezes, o principal obstáculo à estabilidade básica é a resistência significativa à mudança por parte de todos os envolvidos — operadores, gestão intermédia e de topo. Esta resistência pode manifestar-se através de uma reação defensiva a qualquer proposta de mudança, destacando obstáculos potenciais e desculpas. Para superar esta resistência, é essencial identificar e compreender as suas raízes, que muitas vezes se encontram em hábitos profundamente enraizados e na relutância no desvio de práticas há muito estabelecidas.

Implementar mudanças de forma gradual e envolver os colaboradores no processo pode ser uma estratégia eficaz. Começar numa área piloto ou melhorar uma operação mais complexa pode demonstrar o valor da mudança e ajudar a alterar a mentalidade dos colaboradores. A abordagem 5S assim denominada pelas iniciais das palavras japonesas Seiri (triar), Seiton (organizar), Seiso (limpar), Seiketsu (normalizar) e Shitsuke (sustentar) é uma ferramenta poderosa neste processo, que introduz mudanças incrementais que podem levar a ganhos significativos em produtividade e redução de erros.

Ao promover a estabilidade da mão-de-obra, é importante abordar não só os aspetos físicos do trabalho, mas também os psicológicos e culturais. Estimular a adesão aos princípios Kaizen e de melhoria contínua requer um esforço planeado de formação e envolvimento em todos os níveis da organização. A aceitação e o compromisso com os princípios Kaizen de fluxo em pull são essenciais para implementar mudanças sustentáveis.

Algumas empresas denominam esta abordagem como a promoção de um sistema de gestão lean ou a promoção do lean thinking. O desenvolvimento de uma mentalidade de melhoria contínua e da capacidade de mudança envolvem a discussão e o teste de novas ideias, muitas vezes através de Kaizen Events, onde os colaboradores se envolvem diretamente no desenho da solução de problemas.

Antes de dar qualquer passo para a melhoria do fluxo numa organização, é crucial avaliar a estabilidade básica humana e definir medidas para a sua melhoria. Isto prepara o terreno para uma implementação bem-sucedida de sistemas de produção lean e cria um ambiente onde as operações não são apenas mais eficientes, mas também onde os colaboradores se sentem capacitados e parte integral do processo de melhoria contínua.

Integração da melhoria contínua e dos 4Ms para um crescimento sustentável

A integração da melhoria contínua com os 4Ms — mão-de-obra, máquinas, materiais e métodos — é essencial para um crescimento sustentável nas empresas. A filosofia Kaizen, com o seu foco em melhorias incrementais e sistemáticas, serve de alicerce para esta abordagem holística.

A sinergia entre a melhoria contínua, práticas Kaizen e os 4Ms resulta numa estrutura operacional que não apenas se adapta e melhora em resposta às mudanças do mercado, mas também prospera, garantindo um crescimento sustentável e competitivo no contexto dinâmico atual.

Ao passo que as organizações evoluem, enfrentam desafios e oportunidades únicas que exigem respostas rápidas e inovadoras. Ao aplicar a filosofia Kaizen sistematicamente, a capacidade de responder com flexibilidade a tais desafios torna-se uma competência central.

Deste modo as empresas conseguem transformar os desafios em vantagens competitivas, assegurando que o crescimento é alcançado não só através da eficiência operacional, mas também através da evolução dos modelos de negócio e da criação de valor adicional para clientes e stakeholders.

A adaptação e o crescimento não se baseiam apenas na otimização do que já é conhecido, mas também na exploração do que ainda pode ser descoberto e melhorado.

Estratégias para a identificação e eliminação contínua de desperdício

Para a identificação e eliminação contínua de desperdício, as empresas podem adotar várias ferramentas e estratégias eficazes dentro do âmbito da sua melhoria contínua:

- Value Stream Mapping — VSM: esta técnica é utilizada para visualizar os fluxos de materiais e informações necessários para levar um produto ou serviço até ao cliente. O VSM ajuda a identificar onde o valor é acrescentado nos processos e onde o desperdício ocorre, providenciando uma base sólida para as melhorias.

- Gemba Walks: esta prática envolve visitar o chão de fábrica, onde o trabalho é realizado, para observar os processos em primeira mão. Este método permite identificar problemas e oportunidades de melhoria a partir de uma perspetiva direta e prática.

- Diagrama de Ishikawa (Causa e Efeito): também conhecido como diagrama de espinha de peixe, é utilizado para rastrear as causas raízes de um problema específico ou falha na qualidade, conduzindo a uma melhor compreensão de como eliminar determinado desperdício.

- Standard Work: estabelece procedimentos claros e consistentes para cada operação e assegura que as tarefas são executadas de maneira eficiente e eficaz, minimizando a variabilidade e o desperdício.

- Sistemas em pull: em contraste com os sistemas tradicionais push, os sistemas em pull asseguram que os produtos são produzidos apenas em resposta à procura real, o que ajuda a reduzir o excesso de produção e o inventário desnecessário.

Estas estratégias, quando integradas num quadro de melhoria contínua, permitem às empresas criar um ciclo virtuoso de avaliação, ação e reavaliação, conduzindo a operações mais lean e a um crescimento sustentado.

Ainda tem dúvidas sobre o Kaizen e os princípios de estabilidade?

O que é a filosofia Kaizen?

Kaizen é uma palavra japonesa que significa “mudança para melhor” ou “melhoria contínua”. Este conceito é uma filosofia aplicada à gestão lean focada na melhoria contínua dos processos em todos os níveis de uma organização, envolvendo todos os colaboradores. Esta metodologia é caraterizada por pequenas mudanças incrementais feitas de forma regular, ao invés de grandes transformações pontuais. O objetivo é otimizar os fluxos de trabalho, reduzir o desperdício e aumentar a eficiência e a produtividade.

O que são os 4Ms?

Os 4Ms da estabilidade básica representam os seguintes elementos — Mão-de-Obra, Máquinas, Materiais e Métodos — são os pilares fundamentais em muitos sistemas de produção e gestão da qualidade. Dentro da filosofia de produção lean e Kaizen, os 4Ms são aspetos críticos que devem ser analisados e otimizados para garantir eficiência e qualidade. Através da melhoria contínua nestas áreas, uma organização consegue reduzir erros, melhorar a segurança no trabalho e aumentar a satisfação do cliente.

O que é a produção lean?

Um sistema de produção lean (ou lean manufacturing) é uma metodologia que visa minimizar o desperdício dentro de um sistema de produção sem colocar em causa a produtividade. Esta metodologia pode ser aplicada em diversos setores e não apenas na produção. A ideia é criar mais valor para os clientes com menos recursos, identificando e eliminando desperdícios nos processos, como a produção excessiva, ou tempos de espera e defeitos, através da implementação de sistemas em pull, e de ferramentas, por exemplo, como o Standard Work.

Saiba mais sobre Pessoas e Cultura

Saiba como melhorar neste setor

Saiba mais sobre Operações

Saiba como melhorar esta área