Fundamentos KAIZEN™ como um dos pilares da criação de uma cultura de melhoria contínua

KAIZEN™ significa a prática de melhoria contínua e é reconhecido mundialmente como um pilar crucial da estratégia concorrencial nas organizações. Esta prática visa envolver todos na procura de melhorias todos os dias em todas as áreas da organização. Assim, o objetivo é incorporar uma cultura de melhoria contínua na organização através da modificação dos comportamentos e convicções das pessoas.

Para que esta transformação aconteça, todas as equipas, processos e estratégias devem ser melhorados, mas para realizar estas melhorias, é primeiramente necessário dominar os Fundamentos KAIZEN™. Estes são um conjunto de princípios Lean que as organizações devem compreender e seguir detalhadamente para passarem de ideias pré-concebidas a mentalidades de crescimento, no sentido de ganhar uma maior consciência dos novos paradigmas.

Compreender os 5 Princípios KAIZEN™ Lean

1. Criar valor para o cliente

O primeiro princípio KAIZEN™ refere-se à centralidade no cliente, o que é crucial no exigente contexto atual, em que as expectativas dos clientes mudam constantemente e às quais, em consequência, as organizações devem adaptar-se. Deste modo, a estratégia de qualquer empresa deve centrar-se neste princípio: melhorar continuamente a experiência do cliente, descobrindo o que o cliente quer e o que é considerado como valor do seu ponto de vista, oferecendo-o da melhor maneira possível.

As organizações devem adotar uma cadeia de abastecimento impulsionada pela procura real dos clientes para que consigam dar resposta num ambiente em constante mudança.

Não obstante, é crucial seguir uma abordagem de ” market in & quality first”, o que significa que é mais importante fornecer produtos de qualidade e eficazes, ainda que não seja o primeiro a entrar no mercado.

2. Criar eficiência de fluxo

Este princípio refere-se à importância da eficiência do fluxo, nomeadamente à circulação adequada de materiais e informação. Para alcançar um fluxo operacional ideal, é primeiro necessário eliminar os Mudas – todas as atividades que não acrescentam valor ao processo, tais como paragens, desperdícios e variabilidade. Em seguida, a automatização de tarefas deve ser implementada, mas é essencial esclarecer que a automatização não deve afetar o fluxo, mas sim melhorá-lo. Como tal, esta só deve ser incluída depois de eliminar os desperdícios e criar fluxo.

3. Ser orientado para o Gemba

Uma vez criada a eficiência do fluxo, o foco deverá ser a eficiência dos recursos no Gemba. O Gemba corresponde ao chão de fábrica, ao local onde o valor é criado. Este princípio Lean consiste em adotar uma mentalidade de ida ao chão de fábrica, identificar o que é valor acrescentado e não-valor acrescentado e eliminar todas as atividades sem valor acrescentado.

Além disso, a criação de um sistema de “Estabilidade Básica 4Ms” também faz parte deste princípio, reforçando as condições básicas da organização. Os 4Ms referem-se a:

- Mão de obra: Bons hábitos de trabalho, competências necessárias, pontualidade, ausência de absentismo

- Material: Menos ruturas, mais acessibilidade no ponto de utilização

- Máquina: Sem avarias, defeitos, ou paragens não planeadas

- Método: Processos normalizados, manutenção e gestão

As ferramentas de estabilidade técnica utilizadas nestes 4Ms, para manter as operações em fluxo e sob controlo, são:

- Identificação de VA e NVA (valor acrescentado e não-valor acrescentado)

- Eliminação dos Mudas (desperdícios)

- Normalização do trabalho

- Utilização dos ciclos SDCA (Standardize-Do-Check-Act) e PDCA (Plan-Do-Check-Act)

- Melhoria do OEE (Overall Equipment Efficiency)

- Aplicação da metodologia 5S (Seiri – triar; Seiton – organizar; Seiso – limpar; Seiketsu – normalizar; Shitsuke – sustentar) para melhorar a organização

- Adoção dos 3Cs (Concern, Cause, Countermeasure) para a resolução de problemas

- Uso de 7 histogramas como ferramentas de CQ: Gráficos de Pareto, diagramas de causa e efeito, gráficos de execução, diagramas de dispersão, fluxogramas, gráficos de controlo

- Implementação de planos de manutenção autónoma

4. Capacitar e envolver as pessoas

Todos na organização devem ser envolvidos no processo de melhoria contínua e os seus objetivos individuais e de equipa devem ser alinhados com a estratégia de melhoria. Para converter a mentalidade das pessoas em Fundamentos KAIZEN™ lean, é essencial estabelecer uma mentalidade de resolução de problemas que permita identificar desperdícios, aprender, e implementar melhorias. Uma organização deve promover um ambiente onde não se julgue e se culpe as pessoas para que estas se sintam envolvidas e participem na jornada de melhoria. Para reforçar esta necessidade de envolvimento, as pessoas devem empenhar-se nos workshops KAIZEN™ disponibilizados pela organização.

5. Criar standards visuais

EO último princípio KAIZEN™ é relativo à criação de normas visuais. É essencial que a organização compreenda a importância das normas, uma vez que refletem o melhor modo conhecido de executar qualquer processo. As organizações devem ser científicas e transparentes na comunicação com as pessoas, utilizando a gestão visual e os dados para definir normas. Ainda, o SDCA e o PDCA são ferramentas importantes que devem ser utilizadas em ciclos para melhorar a normalização.

Qual é a diferença entre eficiência de fluxo e eficiência de recursos?

Tendo salientado todos os princípios KAIZEN™ Lean , é fundamental esclarecer a diferença entre a eficiência de fluxo e a eficiência de recursos.

Suponhamos que uma organização se encontra numa “área de desperdício” de baixo fluxo e pouca eficiência de recursos. Neste caso, devemos adotar primeiramente a eficiência do fluxo e só depois otimizar a eficiência dos recursos para atingir um estado de eficiência ideal.

PO que significa que a prioridade é, em primeiro lugar, criar eficiência no fluxo, analisando o período de tempo desde a encomenda do cliente até à respetiva faturação, visando reduzir o tempo de espera através da eliminação de desperdícios sem valor acrescentado. O resultado é a melhor experiência possível para o cliente, uma vez que o maior valor acrescentado está na satisfação das necessidades dos clientes. Só assim é possível obter os melhores resultados em termos de QCD (Qualidade, Custo, Entrega) e crescimento.

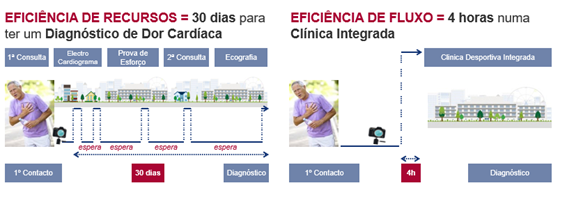

Eficiência de fluxo vs. eficiência de recursos: o caso de uma empresa do setor dos serviços

O caso real desta empresa demonstra a diferença entre eficiência de fluxo e eficiência de recursos, enfatizando a necessidade de priorizar a eficiência de fluxo.

A primeira situação descreve o processo que envolve um homem que sente uma dor intensa no peito. Realiza diferentes consultas e exames em momentos diferentes e, apenas na terceira consulta, após 30 dias, tem o diagnóstico final. Nesta situação, o processo foi concebido para ser eficiente em termos de recursos, ou seja, o médico é muito eficiente na primeira consulta e atende 20/30 doentes por dia e a clínica tem uma taxa de ocupação muito elevada. No entanto, muito tempo é despendido à espera de um diagnóstico e, como o homem, neste caso, é a unidade de fluxo, isto demonstra uma diminuição do desempenho no processo.

Na segunda situação, este doente pode ter um diagnóstico completo em apenas 4 horas devido à eficiência do fluxo, melhorando substancialmente todo o processo. Aqui, a eficiência do fluxo é uma experiência integrada, que reduz o tempo de espera e melhora o processo.

Quais são os benefícios de ter uma cultura KAIZEN™?

Com tudo isto em mente, torna-se evidente que a aplicação dos princípios KAIZEN™ gera um valor incremental a longo prazo na organização através do desenvolvimento da cultura necessária à criação de uma melhoria contínua eficaz. Esta cultura reside no envolvimento de todos os colaboradores, na mudança das suas mentalidades e na sua participação ativa na jornada de melhoria da organização. Isto pode ser feito através da identificação contínua de desperdícios e consequente eliminação e acompanhamento das normas dos processos.

Para visualizar este conteúdo em formato vídeo clicar aqui.

Tem ainda algumas questões quanto aos Fundamentos KAIZEN™?

O que é muda?

muda é um termo essencial do KAIZEN™, que diz respeito à diminuição dos desperdícios através da eliminação da sobreprodução e da redução de tarefas desnecessárias. Existem sete tipos de Muda: sobreprodução, pessoas em espera; material (ou informação) em espera; movimento de pessoas; transporte de material; sobreprocessamento; e erros e defeitos.

O que é o Gemba?

Gemba é o termo japonês para “local real”, referindo-se ao local onde o valor é criado, tal como o chão de fábrica na produção. Realizar “Gemba Walks” significa visitar o chão de fábrica para observar o processo real, compreender o trabalho, fazer perguntas e aprender com aqueles que executam o trabalho.

O que é o fluxo?

O fluxo é a forma como o trabalho progride através de um sistema. Um bom fluxo significa que o sistema funciona de forma estável e previsível. Sempre que há uma quebra no fluxo, as hipóteses de acumulação de desperdício aumentam.

Adicionalmente, existem quatro tipos de unidades de fluxo – produtos, informação, material, e projetos – e estas podem ser unidades de fluxo primárias ou secundárias, dependendo se transferem valor para viabilizar características, requisitos ou resultados ou se transferem valor através da experiência emocional.

Saiba mais sobre Marketing & Vendas

Saiba como melhorar esta área