Ce projet visait à gérer le changement des habitudes et des comportements en vue d’améliorations durables. En mettant en place des routines pour le suivi systématique des équipes, l’analyse des écarts et des causes racines et l’identification des opportunités d’amélioration, en assurant l’implication de chacun, chaque jour et dans tous les domaines, l’objectif était d’initier une culture d’amélioration continue quotidienne dans l’organisation. Le processus a commencé par la mise en œuvre de la méthodologie KAIZEN™ Quotidien, dont l’objectif principal est le développement des dirigeants et des équipes. Le projet concernait onze équipes d’une grande entreprise du secteur alimentaire, avec des résultats très positifs en ce qui concerne la culture et les principaux indicateurs opérationnels.

L’entreprise

Le groupe en question détient une part de 90 % du secteur des pâtes alimentaires et possède trois usines produisant cette gamme de produits ainsi que des céréales et des biscuits.

À la date de démarrage du projet, l’entreprise avait réalisé un important plan d’investissement concernant les infrastructures, les équipements industriels, les systèmes de qualité et le développement de ses marques. Afin de garantir une croissance durable, le besoin s’est fait sentir de lancer un projet qui garantirait la mise en œuvre d’une nouvelle culture, basée sur l’amélioration continue des processus et des opérations.

Le défi

Ce projet de transformation culturelle s’est appuyé sur trois vecteurs pour assurer une transformation durable : des projets d’amélioration disruptifs avec un objectif et un délai très concret, le développement des chefs d’équipe à travers le programme du KAIZEN™ Quotidien dont l’objectif est de travailler quotidiennement à l’élimination du gaspillage, de la variabilité ainsi que des difficultés rencontrées dans les processus de travail. Et tout ceci étant également basé sur l’amélioration des activités et des processus soutenant la mise en œuvre d’un projet de changement culturel. Cette étude de cas décrit la mise en œuvre du modèle KAIZEN™ Quotidien – développement des dirigeants et des équipes.

Lors de la première phase du projet, il a été identifié que les routines d’amélioration étaient faibles ou inexistantes dans la plupart des équipes, que les équipes n’étaient pas tenues responsables des résultats ou n’étaient pas conscientes de leur performance, qu’il n’y avait pas de mesures d’incitation à l’amélioration du travail et que l’implication des employés dans les projets stratégiques était limitée.

L’objectif défini était par conséquent le développement et la mise en œuvre d’un modèle de gestion quotidienne qui permettrait de transformer les équipes opérationnelles en praticiens assidus de l’amélioration continue.

L’approche

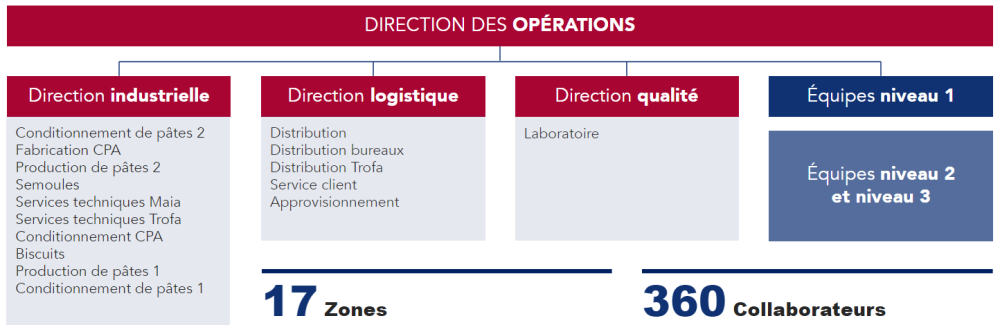

Une transformation globale nécessite l’implication de la totalité de l’organisation, et toutes les équipes ont été impliquées au cours des différentes phases de déploiement. La première phase de mise en œuvre a concerné les équipes des Opérations (17 équipes et 360 employés).

Structure de l’équipe de la direction des opérations

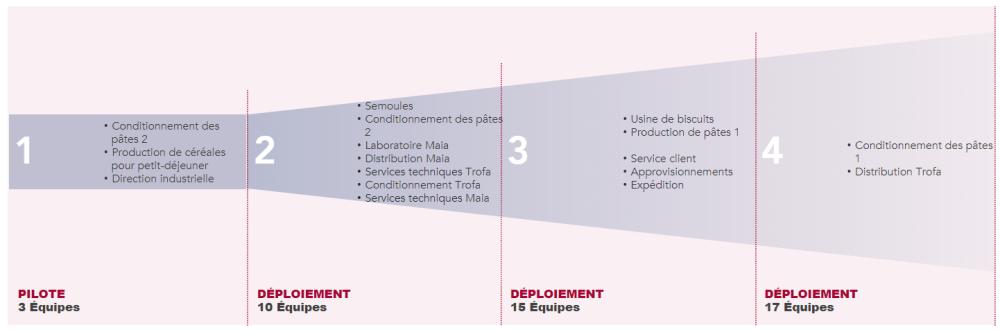

Étapes de la mise en œuvre du KAIZEN™ Quotidien

Pour mettre en place les routines de gestion quotidienne, un programme de développement d’équipe (PDE) fut élaboré. La Gestion Industrielle, le Conditionnement des Pâtes et la Fabrication des Céréales pour petit déjeuner ont été sélectionnés comme équipes pilotes, afin de représenter les différents niveaux hiérarchiques et les usines.

En raison de l’ampleur du projet, vous ne trouverez ci-dessous que quelques-unes des solutions développées au cours des 230 sessions de chantier.

Organisation des équipes

La solution conçue pour l’organisation des équipes de niveau trois comprend trois phases. Premièrement, lorsque les employés prennent leur poste, ils consultent le plan de travail et l’affectation des ressources aux différents postes de l’usine. Ensuite, trente minutes après le début du service, ils rencontrent leurs superviseurs pour discuter des objectifs et des éventuelles anomalies détectées sur le lieu de travail. Finalement, dans une troisième phase, ils partagent leurs résultats avec l’équipe et analysent à nouveau les anomalies éventuellement constatées. Il faut noter que ces réunions KAIZEN™ Quotidien se déroulent au sein de chaque équipe. Cette dynamique est soutenue par des tableaux d’équipe qui sont organisés visuellement en fonction des différents moments et de l’ordre du jour de chacune des deux réunions.

Une routine de réunions de niveau deux a également été créée, dont les participants sont le responsable de zone, les responsables d’équipe et un membre de l’équipe de maintenance. Cette réunion a lieu sur une base hebdomadaire et parmi les points à l’ordre du jour figurent l’analyse des indicateurs consolidés, l’analyse du plan de production de la semaine et l’analyse du plan d’actions d’amélioration.

En plus des gains obtenus grâce à une résolution plus rapide des anomalies et à une prise de poste plus efficace, la mise en place de tableaux visuels et de réunions d’équipe aux niveaux deux et trois a permis de responsabiliser les équipes quant à leurs résultats.

Pour la gestion industrielle, trois types de réunions avec des portées et des fréquences différentes ont été définis pour les deux centres de production : réunion opérationnelle, réunion de planification et réunion stratégique. Grâce à la mise en œuvre de cette dynamique, le temps consacré à la planification de la production par les dirigeants a été réduit de 35 %.

Organisation de l’espace de travail

Afin de créer des espaces de travail productifs et sûrs, des campagnes 5S ont été développées dans tous les domaines de la gestion industrielle. Une équipe multidisciplinaire a été formée, comprenant des responsables et des employés des secteurs de la maintenance et de la qualité.

Afin d’assurer la cohérence des solutions trouvées, un manuel de bonnes pratiques et de règles visuelles a été créé, définissant les symboles à utiliser, les codes couleurs, les méthodes d’identification, etc.

Standardisation des processus d’équipe

Le processus de standardisation a commencé par l’étude des tâches et leur priorisation dans une matrice d’impact vs. effort. Suite à ces priorités, les standards ont été introduits dans le cycle SDCA (Standardise, Do, Check, Act), qui comprend l’étape de formation et de suivi des employés dans l’exécution des standards. Une formation adéquate des travailleurs aux standards créés est essentielle pour s’assurer d’obtenir une équipe aussi polyvalente que possible. Le suivi des standards par les responsables était également une étape clé du processus.

Résolution structurée de problèmes

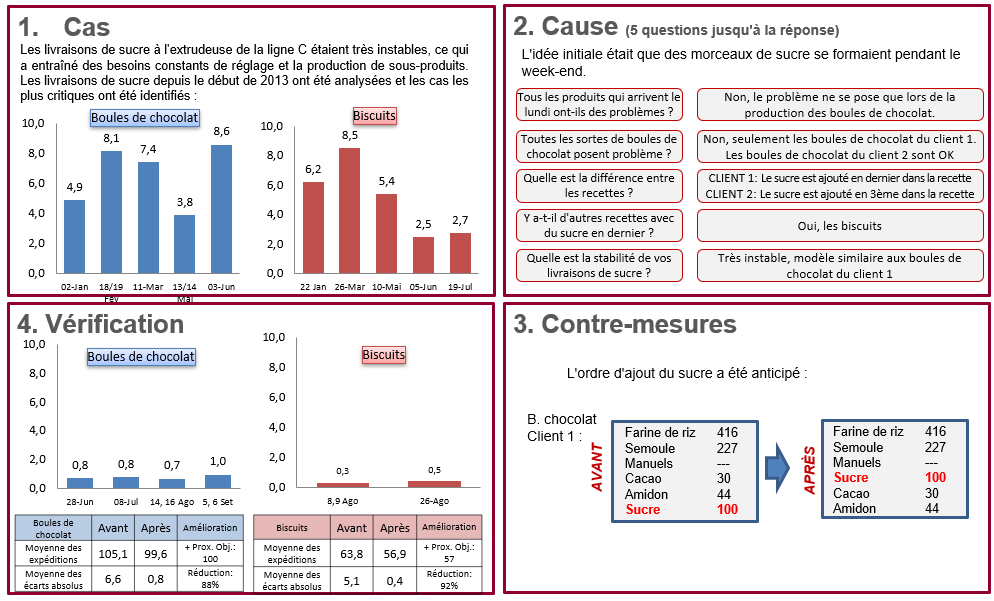

Après avoir acquis la stabilité de base développée dans les trois premiers niveaux, les équipes ont été formées à une méthodologie structurée de résolution de problèmes appelée 3C (cas, causes et contre-mesures). Une chaîne d’aide a été mise en place pour tous les problèmes qui ne pouvaient être résolus par l’équipe dans le même quart ou dans la même semaine.

Un exemple de l’application de la méthodologie 3C est la réduction des oscillations d’une cargaison de matières premières vers l’extrudeuse:

Exemple de résolution structurée de problèmes à l’aide des 3C

Gestion du processus de transformation culturelle

Vu qu’il s’agissait d’une transformation majeure, il a fallu créer une série de mécanismes pour gérer et suivre le processus de mise en œuvre.

Ainsi, le premier outil créé a été une salle de contrôle de mission et des réunions hebdomadaires pour suivre le plan de déploiement. Cette dynamique avait pour but de sensibiliser les responsables aux tâches qu’ils auraient à accomplir pour réussir à mettre en œuvre le KAIZEN™ quotidien. De plus, un forum a été créé pour débloquer les difficultés et éclaircir les doutes.

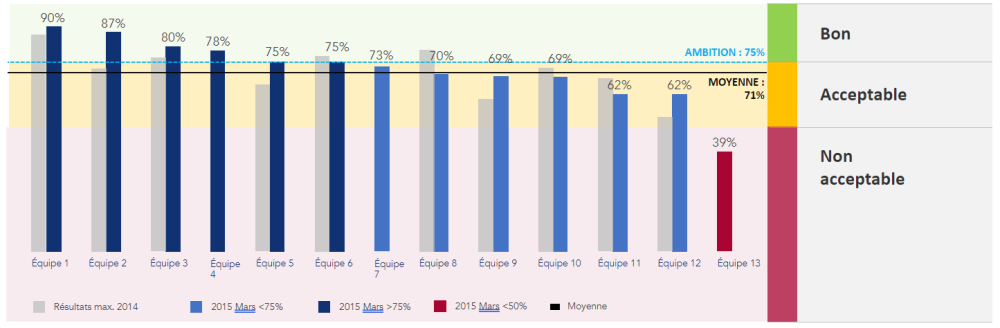

Les audits constituaient un mécanisme supplémentaire de contrôle du respect des routines de gestion quotidienne. Un système d’audits trimestriels a été créé pour évaluer la qualité de la mise en œuvre des outils, les bénéfices réels de leur application et le degré d’appropriation par l’équipe.

L’amélioration des résultats constaté à chaque audit a été notable principalement au niveau de la culture d’équipe et des bénéfices générés par les nouvelles routines.

Évolution des résultats des audits

Résultats

La mise en œuvre de routines d’amélioration continue dans l’ensemble de la structure de gestion industrielle a permis d’améliorer considérablement la culture, ce qui a directement influencé les KPIs.

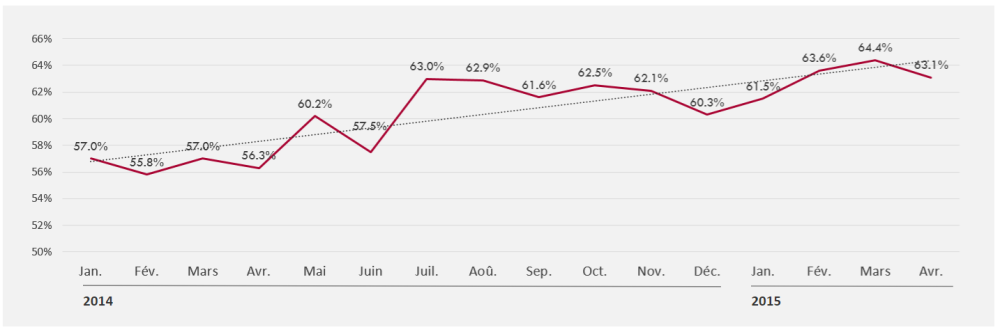

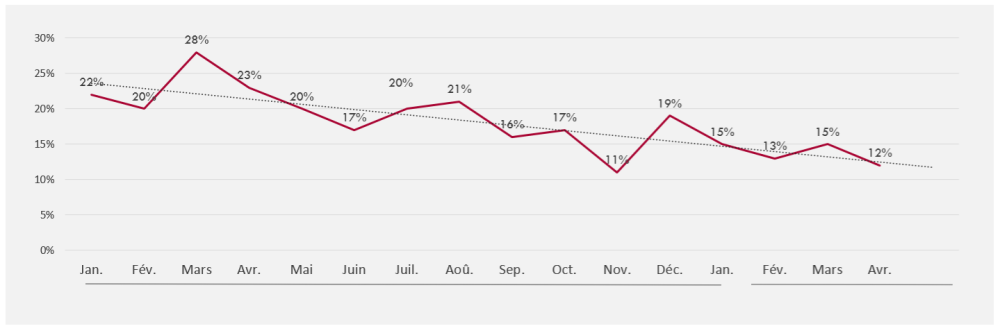

L’efficacité globale mesurée par le TRS (taux de rendement synthétique) a augmenté de 9 %, les gaspillages de matériaux (sous-produits) ont été réduits de 26 %, le taux de retour sur ventes a baissé de 20 % et la couverture des stocks de matériaux d’emballage a diminué de 13 %.

Évolution de l’efficacité globale des 3 usines

Évolution du taux de gaspillage

#industrie de transformation #opérations

Pour en savoir plus Industrie de Transformation

Pour en savoir plus à propos de la transformation de ce secteur, cliquez ici

Pour en savoir plus Opérations

Pour en savoir plus à propos de l’amélioration de ce secteur d’affaires, cliquez ici