L’entreprise

Fondée en 2002, l’entreprise en question s’est rapidement imposée comme un leader sur le marché des médicaments génériques. Connue pour son engagement envers l’innovation et l’amélioration continue de ses processus, cette entreprise est présente dans plus de 20 pays et exporte vers plus de 150. Forte de son engagement en faveur de la qualité et de l’amélioration continue, elle propose des médicaments de haute qualité à des prix abordables, en mettant toujours l’accent sur la satisfaction du client et sur sa position de leadership sur le marché.

Le défi

L’entreprise faisait face à une série de défis significatifs qui affectaient directement son efficacité opérationnelle et sa capacité à respecter son plan de production.

Parmi les principaux problèmes identifiés figuraient des temps d’arrêt machine excessivement élevés dans la zone d’emballage, le non-respect fréquent du plan de production, des niveaux de rupture de stock préoccupants et de longs temps de setup.

Ces problèmes étaient attribués à plusieurs causes racines. Premièrement, les setups des machines, qui idéalement devraient être réalisés par les opérateurs, étaient effectués par l’équipe de maintenance. De plus, il a été constaté des difficultés dans la gestion des outils et l’entretien régulier des machines, ce qui a contribué à une détérioration de l’efficacité opérationnelle.

En outre, le contrôle du processus de production présentait des failles évidentes, exacerbées par l’absence d’une méthode structurée et efficace de résolution des problèmes. Enfin, les standards de fonctionnement pour la production, les setups et la maintenance se révélaient également inadéquates pour relever les défis actuels, nécessitant une révision et une amélioration afin de restaurer et d’améliorer la productivité et l’efficacité de la production.

L’approche

Pour relever ces défis, l’entreprise a mis en œuvre un projet d’amélioration continue avec plusieurs initiatives clés.

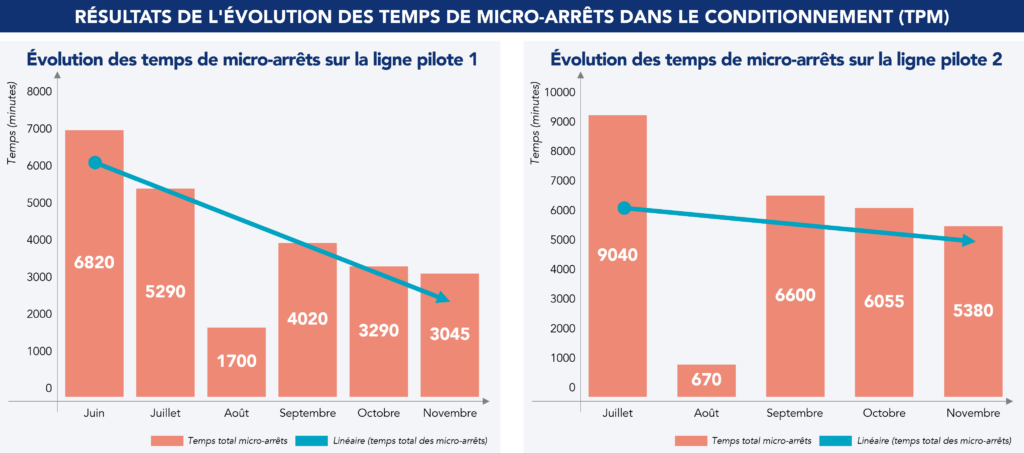

La réalisation des setups a été transférée aux opérateurs, ce qui a permis d’accroître leur autonomie et de réduire la dépendance à l’égard de l’équipe de maintenance. Des standards de setup ont également été établies pour réduire la variabilité et améliorer l’efficacité. De plus, la méthodologie Kobetsu Kaizen a été utilisée pour réduire les arrêts non planifiés et les micro-pannes des machines.

Dans ce contexte, l’outil SMED a également été appliqué pour former et développer les compétences des opérateurs, en garantissant ainsi l’exécution efficace des processus. En outre, des pratiques de 5S et de gestion visuelle ont été mises en place pour améliorer l’accès et l’organisation des outils.

En plus de la mise en œuvre de ces initiatives, un programme de Kaizen Quotidien a été établi – une routine de développement et d’alignement des équipes par des réunions fréquentes et des analyses de données pour réagir aux écarts et prendre des décisions.

Résultats

Les initiatives mises en place ont entraîné des améliorations significatives des indicateurs de performance de l’entreprise :

- Augmentation du TRS de 9,2 % : l’efficacité globale de l’équipement a été améliorée considérablement ;

- Plus grande autonomie des opérateurs de production et de maintenance : la formation des opérateurs a réduit la dépendance à l’égard de l’équipe de maintenance ;

- Amélioration des temps de setup de 37 % : la standardisation et le transfert de responsabilité aux opérateurs ont abouti à des setups plus rapides et efficaces ;

- Réduction des ruptures de stock de 46 % : meilleure gestion des outils et des processus de production qui se traduit par une réduction des interruptions et du manque de disponibilité des produits ;

- Amélioration du niveau de service de 195 % : la capacité à respecter les délais de production et de livraison a augmenté significativement.

Cette entreprise a établi l’amélioration continue comme un pilier fondamental de sa culture organisationnelle, créant un paradigme où l’amélioration est un engagement quotidien dans tous les domaines. Cet engagement envers l’excellence a imprégné tous les niveaux de l’organisation, impliquant tous les employés et favorisant un environnement de travail dynamique et axé sur l’innovation constante. Ce nouveau contexte a permis d’accroître la productivité, ainsi que de renforcer la capacité d’adaptation de l’entreprise afin qu’elle puisse prospérer sur un marché concurrentiel.

Industrie Pharmaceutique

Découvrez comment transformer ce secteur

Projets d’Amélioration

Découvrez comment améliorer ce secteur d’activité