Défi

Problèmes

-

- Faible productivité des équipes de production et de logistique

- 50 000 m2 d’espace d’entreposage supplémentaires loués

- Nécessité d’ajuster la capacité d’absorption des nouveaux modèles

Causes racines

-

- Combinaison déséquilibrée de références à produire sur chaque ligne

- Faible utilisation de l’espace disponible

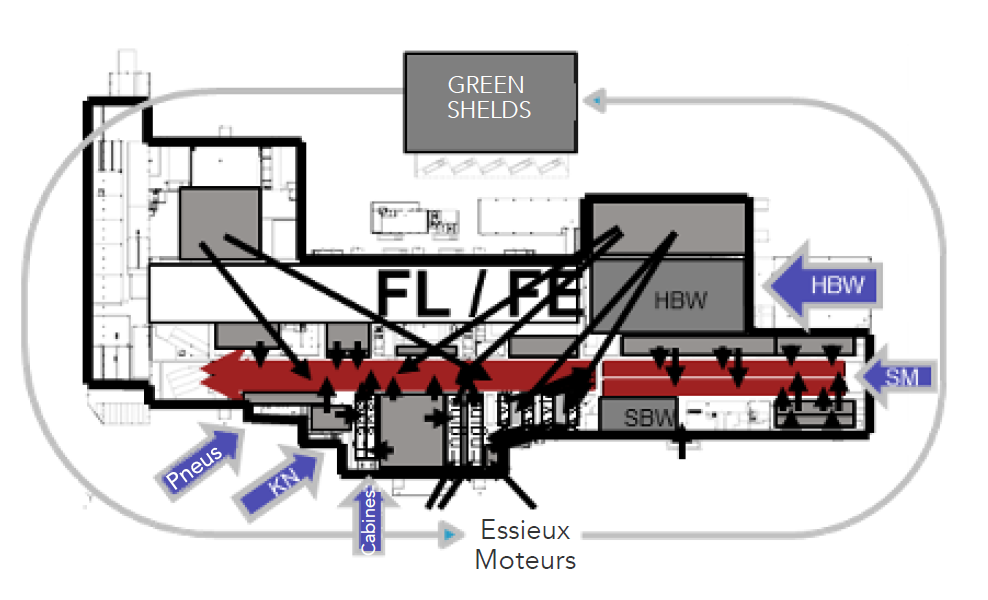

- Flux complexes d’informations et des composants à l’intérieur de l’usine

- Emballages des pièces non adaptés aux besoins spécifiques des produits

Solution

- Gestion de projet à l’aide de la salle de contrôle, Evénements KAIZEN™ et groupes de travail

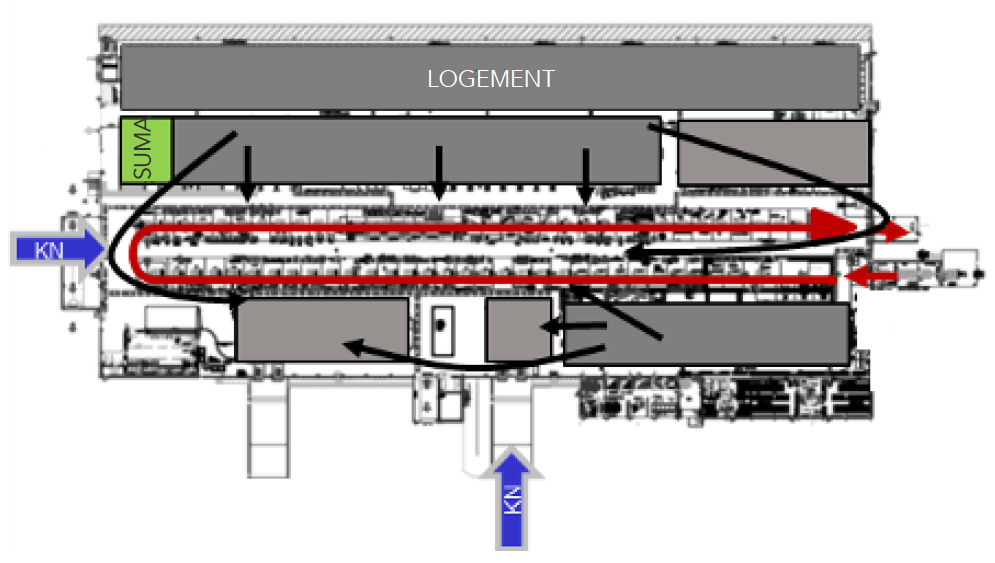

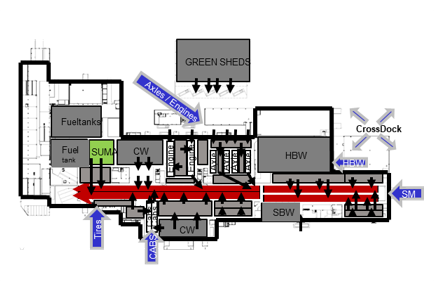

- Mise en page organisée selon le concept de l’arête de poisson : Ligne – Pré-assemblage – Kitting – Entrepôt – Porte de réception

- Kits de suivi, capteurs d’aide au choix et chariot guidé

- Mise en oeuvre de la palette sur roues, du principe de Mizusumashi et des transports manuels

Gains

Le délai de rentabilisation du projet était de 8 mois, avec des économies annuelles dépassant les 38 millions d’euros.

Efficacité de la production

L’efficacité de la production a augmenté de 27%, grâce à l’élimination des activités sans valeur ajoutée.

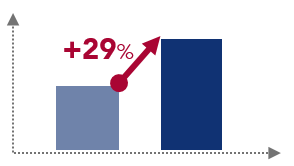

Productivité logistique

La productivité logistique a augmenté de 29%, grâce à l’optimisation de l’agencement et des conteneurs.

Fabrication Discrète

Découvrez comment transformer ce secteur

Opérations

Découvrez comment améliorer ce secteur d’activité