Cas

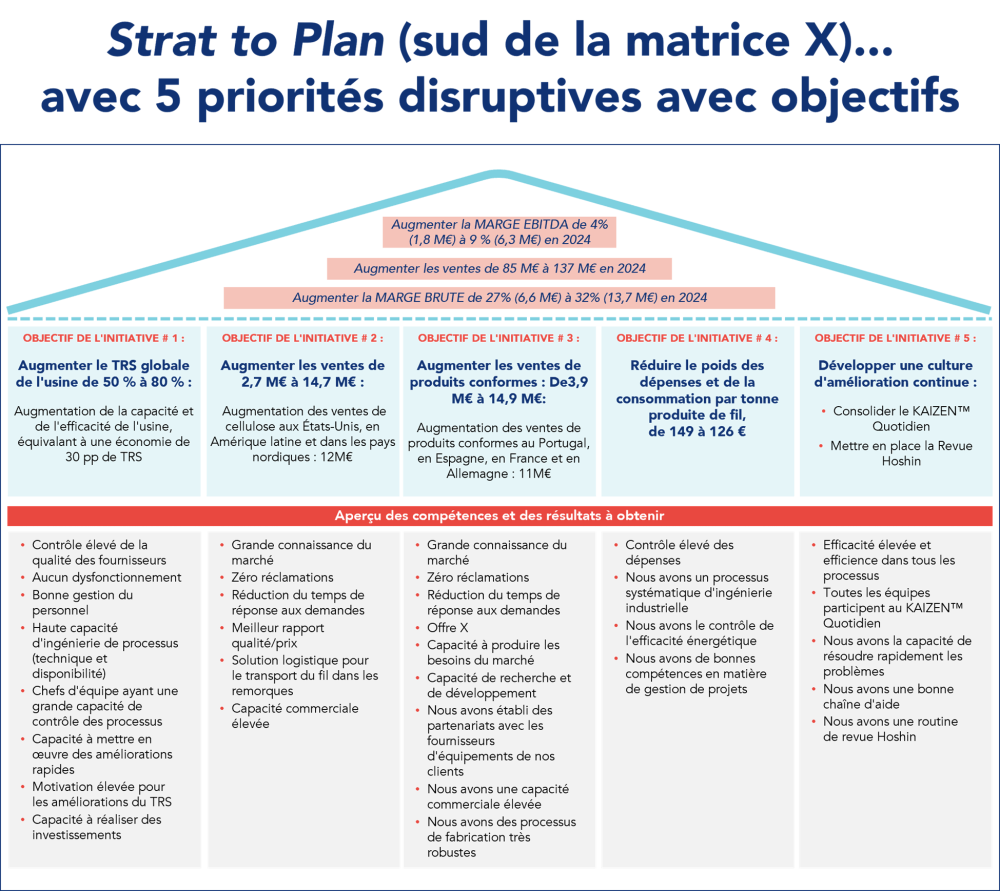

- Ventes stagnantes au cours des 3 dernières années

- Faible rentabilité (EBITDA/ventes) et tendance à la baisse

- La plupart des ventes concernent des produits et des segments à faible marge (construction)

- Manque d’informations sur les marchés (dimension, quota, concurrence) et sur la VOC

- Processus marketing et commerciaux peu efficaces

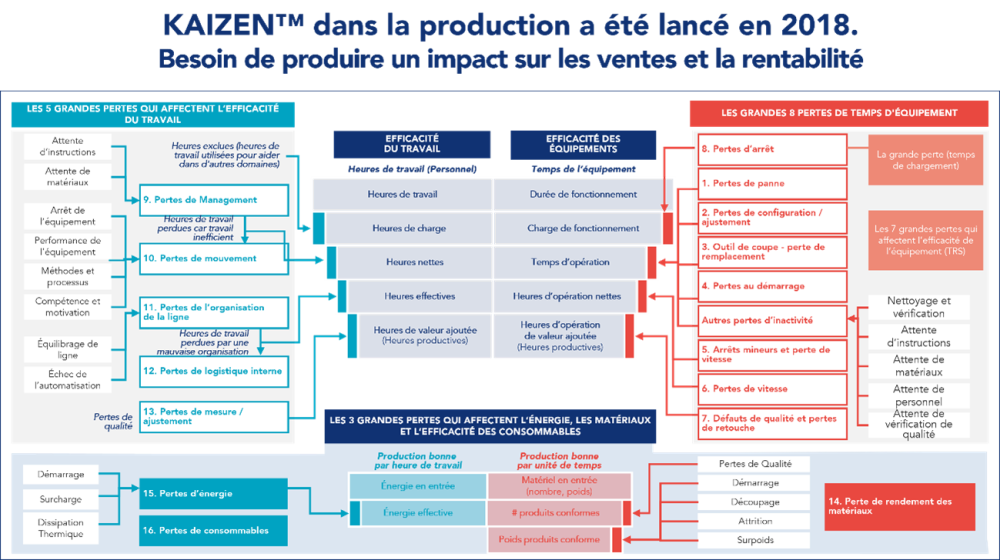

- Faible efficacité de la production limite les efforts déployés pour augmenter les ventes

Solution

- Sélection d’initiatives disruptives

- Pénétration du marché (dans 2 marchés à forte marge/de croissance)

- Amélioration du TRS (sur les lignes de production pour les marchés à forte marge)

- Consolidation de la culture KAIZEN™ (déploiement du KQ dans toutes les équipes et mise en œuvre de la Revue Hoshin)

Résultats

- Augmentation des ventes de 41 millions à 65 millions (59%)

- Augmentation du TRS de 50 % à 80 % (60 %)

- Augmentation de l’EBITDA de 1,8 millions à 4,9 millions (172%)

Fabrication Discrète

Découvrez comment transformer ce secteur

Opérations

Découvrez comment améliorer ce secteur d’activité