Cette histoire de réussite montre un cas d’application de la méthodologie Lean Six Sigma dans une entreprise industrielle de peinture en poudre. Le projet avait pour objectif d’assurer la reproductibilité entre une étape de contrôle qualité et une machine d’extrusion afin d’éviter l’arrêt de la machine pour valider la qualité du produit. L’approche DMAIC (Define-Measure-Analyse-Improve-Control) a été suivie pour augmenter de 30% le pourcentage de productions qui ne s’arrêtent pas pour l’approbation du contrôle qualité et pour augmenter par conséquent de 5 points de pourcentage l’efficacité globale de l’équipement.

L’entreprise

Cette étude de cas fait partie d’un projet d’amélioration continue de plus grande envergure qui s’est déroulé dans une entreprise de peinture en poudre au Portugal.

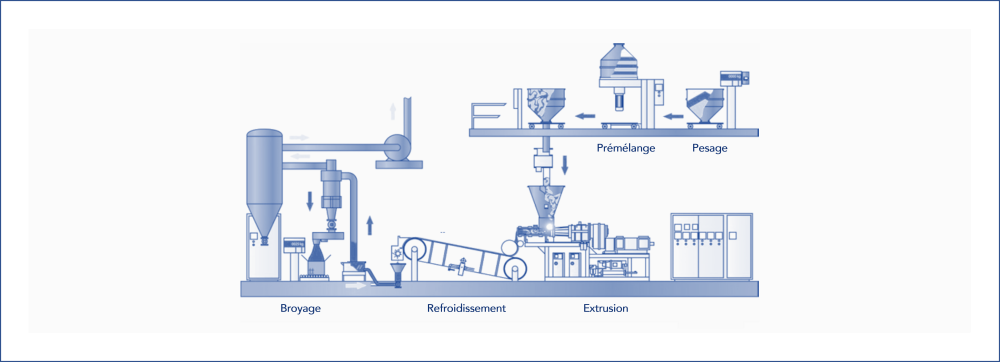

La peinture en poudre est l’une des techniques de peinture les plus avancées, permettant de créer une couche efficace et de haute qualité sur une large gamme de produits. Les peintures en poudre sont composées de résines, de pigments et d’additifs, dont le mélange confère à la peinture certaines caractéristiques en fonction du résultat souhaité. Le processus de fabrication de la peinture en poudre se divise en trois grandes étapes : pesage/prémélange, extrusion et micronisation (broyage).

Schéma du processus productif

Le défi

Les arrêts de production fréquents, qui entraînaient un faible TRS, constituaient une préoccupation majeure pour l’entreprise et il était urgent de réagir. Ainsi, pour parvenir à la stabilisation du processus de production, il était impératif de définir des paramètres garantissant la minimisation de la variabilité ainsi que la réduction des arrêts pour le contrôle de la qualité du processus.

L’entreprise dispose de lignes dédiées à la fabrication de différents produits, tels que les peintures texturées et les peintures lisses, deux catégories de peintures en poudre. Comme cette dernière représente près de 20% de la production annuelle, la ligne C, une ligne dédiée aux peintures lisses, a été choisie comme pilote.

L’objectif principal était d’atteindre une augmentation de 30% de la production non-stop à des fins de contrôle de la qualité dans la ligne de production pilote.

L’approche

Le modèle de résolution de problèmes DMAIC a été utilisé pour traiter le problème en question.

1. Définir

Les arrêts fréquents de la machine d’extrusion, causés par les produits qui nécessitent un contrôle de qualité avant de passer aux étapes suivantes du processus, peuvent se produire pour trois raisons : 1) le produit n’a pas eu le temps de passer par la phase d’approbation des matières premières (RMA), 2) les clients exigent qu’un produit spécifique s’arrête à ce stade du processus ou 3) un précédent a été créé, qui n’a jamais été remis en question auparavant.

Afin de mesurer le pourcentage de temps pendant lequel la production n’est pas arrêtée en raison du contrôle de la qualité, un indicateur a été créé, appelé NSY (Non-Stop Yield) :

NSY (%) = (# produits qui ne s’arrêtent pas pendant la production)/(# produits finis)×100%

L’historique de l’année précédant l’étude, avec une valeur de NSY pour l’extrudeuse de 64%, a servi de valeur de référence.

Pour mener à bien les séances, l’équipe de travail était composée de membres multidisciplinaires, se réunissant chaque semaine dans un atelier, avec un suivi quotidien, le cas échéant.

2. Mesurer

Comme tous les tests de contrôle de la qualité sont effectués en laboratoire, il était nécessaire de comprendre si l’équipement peut mesurer la couleur et la luminosité de manière cohérente et précise. L’analyse du système de mesure (MSA) a permis de conclure que la variabilité présente dans le système est uniquement due aux différences inhérentes entre les pièces et que le système de mesure fonctionne correctement.

Dans la phase RMA, l’équipement qui simule le comportement de l’extrudeuse a associé un ensemble de variables d’entrée que l’opérateur peut manipuler, avec une intervention directe dans son paramétrage. Après une analyse statistique détaillée, une conclusion préliminaire a été tirée indiquant que ces paramètres ont un impact, étant nécessaire d’explorer ces variables et d’autres causes potentielles.

3. Analyser

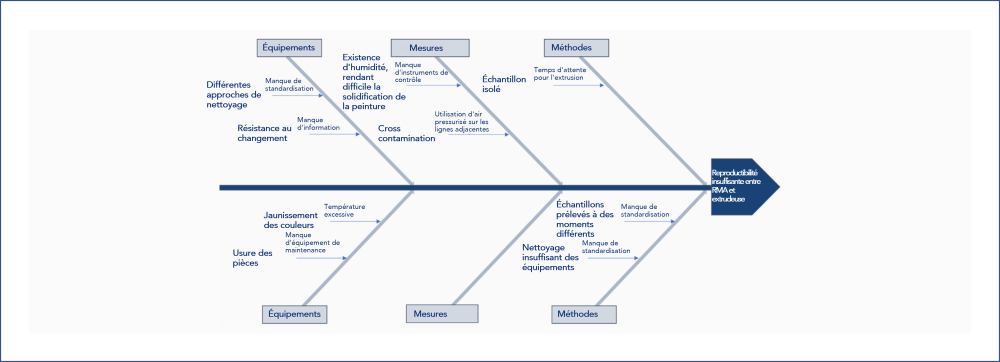

Le problème de reproductibilité entre la phase RMA et l’extrusion n’est pas exclusivement dû au manque de standardisation du processus et à l’utilisation de mauvais paramètres dans les équipements respectifs. Pour découvrir d’autres causes potentielles du problème, un diagramme d’Ishikawa a été élaboré. Cet exercice a été réalisé dans le cadre d’une séance de réflexion avec l’équipe. La plupart des causes identifiées ont été abordées, car la résolution de la plupart d’entre elles était facile à mettre en œuvre et permettait d’obtenir des avantages immédiats.

Diagramme d’Ishikawa pour analyser la reproductibilité insuffisante entre la phase RMA et l’extrudeuse

4. Improve (Améliorer)

Après l’analyse de la variance, un plan d’expérience (DOE) a été réalisé. Grâce à cet outil, il a été possible de déterminer l’influence de chaque facteur de variation sur la caractéristique de qualité du produit analysé, en identifiant la combinaison optimale de facteurs et les niveaux auxquels il est le plus recommandé d’opérer.

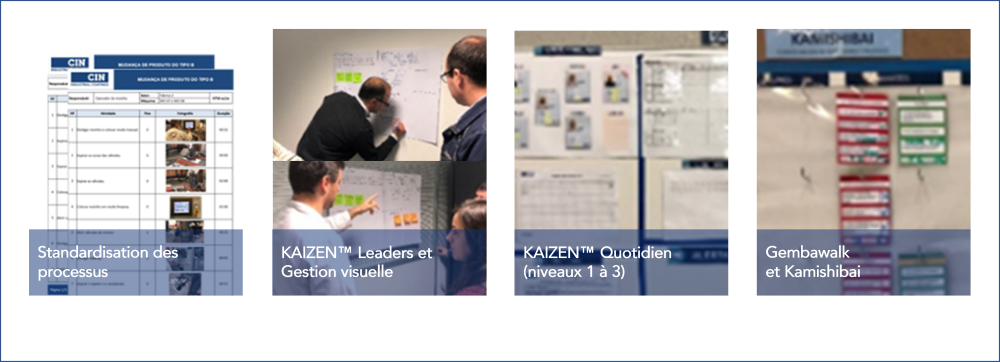

Une fois les valeurs correctes à utiliser dans l’équipement RMA identifiées, des One-point Lessons (OPL) ont été créées avec les nouveaux standards de travail expliqués étape par étape de manière visuelle. En raison des réglages, il était essentiel de déterminer le moment et l’endroit dans l’extrudeuse où un échantillon du produit devrait être prélevé. Ainsi, ces étapes ont également été standardisées.

En raison du risque élevé de contamination, les procédures de nettoyage dans le RMA, l’extrusion et le broyeur ont également été caractérisées et standardisées. Parallèlement, des registres de préparation des installations ont été instaurés en tant que procédure standard. Pour s’assurer que la connaissance du type de nettoyage et du contrôle de la qualité est bien diffusée entre tous les travailleurs, un outil d’aide à la décision a été développé, basé sur la séquence des produits et leur risque de contamination respectif.

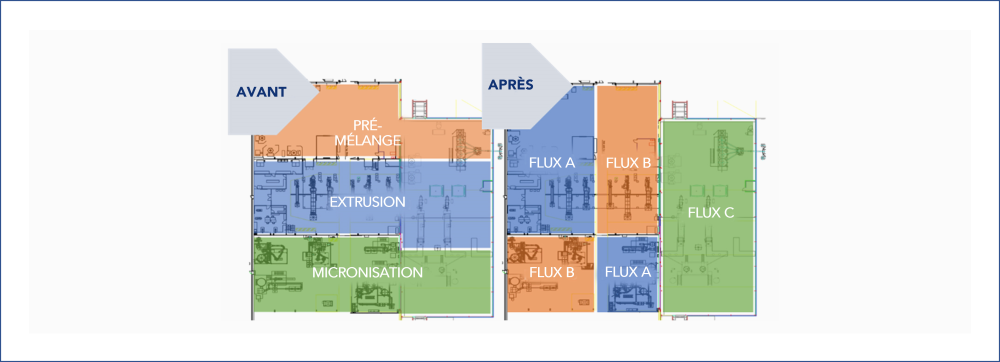

Afin de garantir et d’améliorer les résultats obtenus par les actions énumérées ci-dessus, certaines initiatives de support ont été mises en œuvre. La première étape a été la restructuration des équipes par chaîne de valeur (appelée flux), contrairement à l’organisation initiale par sections, ce qui a permis un meilleur contrôle et une meilleure visibilité de l’ensemble du flux de production.

Pour mettre en œuvre et pérenniser toutes les améliorations, les 3 premiers niveaux du KAIZEN™ Quotidien ont également été mis en place, ce qui a fortement contribué à la création d’une culture d’amélioration continue et à l’alignement des équipes sur les objectifs de l’organisation. Le niveau 1 a permis de suivre quotidiennement les indicateurs de performance et d’agir sur les écarts avec des contre-mesures immédiates, facilitant ainsi la chaîne d’aide, l’amélioration des canaux de communication et l’implication des collaborateurs. Le niveau 2 a assuré l’organisation de l’espace de travail et la réduction de certains micro-arrêts dus au manque de matériel/outils et le niveau 3 a permis de renforcer les compétences de l’équipe, améliorant ainsi l’efficacité du travail et le nivellement des connaissances.

Mise en œuvre du KAIZEN™ Quotidien

Restructuration des équipes

De plus, une salle de contrôle de mission (SCR) a été créée pour contrôler et suivre les initiatives et les projets, où se tiennent des réunions hebdomadaires (conseil d’administration, flux et chefs de département) et trimestrielles (comité de pilotage). Il convient de noter que lors de ces réunions, les principaux indicateurs sont discutés, dont le NSY (extrudeuse et broyeur), ainsi que le plan d’action résultant des écarts identifiés dans les indicateurs et les actions d’amélioration respectives.

Dans le cadre des livrables, une formation statistique a également été réalisée pour faire connaître les techniques appliquées, en vue de garantir que l’entreprise dispose des connaissances nécessaires pour développer, de manière autonome, le déploiement de ce projet pour toutes les lignes.

5. Contrôler

Après quatre semaines d’étude, il a été conclu que la combinaison obtenue avec le plan d’expérience reproduisait efficacement 71% des produits analysés, avec une différence moyenne de 2% entre l’extrudeuse et le RMA.

Pour assurer la pérennité des principales contre-mesures définies, un programme d’audits Kamishibai et de Gemba Walks a été développé en interne pour le contrôle, le respect des standards et l’amélioration du travail.

Résultats

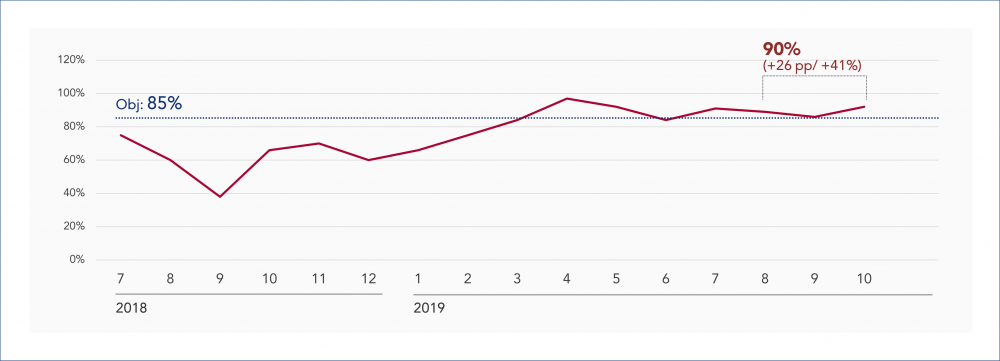

En termes de quantification des bénéfices, l’objectif du projet a été atteint avec une augmentation de 40% du NSY dans l’extrudeuse de la ligne pilote. Cet effort combiné de l’équipe dans les différents aspects du processus a permis une amélioration de 20% (9 pp) de l’indicateur de TRS.

L’économie financière a été de plus de 130 000€.

Évolution du NSY de la ligne C (2018 – 2019)

Une fois les objectifs respectifs atteints, une feuille de route a été définie pour le processus de déploiement, en utilisant la même approche pour les lignes restantes.

Industrie Manufacturière

Découvrez comment transformer ce secteur

Opérations

Découvrez comment améliorer ce secteur d’activité