L’entreprise qui a développé ce projet fabrique des équipements de réfrigération dans deux complexes industriels. Le projet « Qualité à la Source » vise à améliorer la qualité des opérations afin de minimiser le coût de la non-qualité. Pour réduire la production de défauts et leur impact sur la chaîne de valeur, une matrice d’auto-qualité, des routines de résolution de problèmes et des réunions de suivi ont été créées. En conséquence, le temps de retouches et le coût des pièces non conformes ont été réduits dans les deux installations.

L’entreprise

L’entreprise dans laquelle ce projet a été développé se consacre à la fabrication d’équipements de réfrigération pour l’hôtellerie, la restauration et les métiers de bouche. C’est un des principaux leaders internationaux dans le domaine de la réfrigération professionnelle, avec une production annuelle de 25 000 unités et environ 200 collaborateurs.

Les deux usines assurent la production d’armoires, de comptoirs et de kits réfrigérés en acier inoxydable, ainsi que de chambres froides, de mini-chambres et de refroidisseurs de boissons et de déchets alimentaires.

Le défi

Le système de production de l’entreprise s’est engagé sur la voie de l’amélioration continue en 2012, avec la mise en œuvre des méthodologies KAIZEN™ à travers son système de gestion « SISPROM.

En septembre 2014, la décision a été prise de mettre l’accent sur l’un des piliers de l’amélioration continue – la qualité. La situation initiale était la suivante :

- Taux de retouches élevés et coûts de réparation élevés chez le client;

- Méthodologies d’autocontrôle insuffisantes le long de la chaîne de valeur;

- Le management intermédiaire et les opérateurs ont adopté le paradigme selon lequel « la qualité est contrôlée à la fin » et non « la qualité est assurée tout au long du processus » ;

- L’amélioration de la qualité n’a pas été incluse dans le champ d’application des activités KAIZEN™.

Le projet » Qualité à la Source » trouve ainsi son origine dans le but de détecter les opportunités d’amélioration à l’origine des défauts, permettant leur résolution le plus tôt possible dans la chaîne de valeur et la création de moyens pour ne pas faire et ne pas transmettre les défauts.

Les objectifs définis pour le projet étaient les suivants :

- Réduire de 50% le temps de retouches par équipement ;

- Réduire de 30 % le coût des pièces non conformes produites en interne ;

- Mettre en œuvre une culture d’amélioration continue et d’excellence opérationnelle en termes de qualité.

L’approche

Le projet de qualité à la source a été mis en œuvre en 3 étapes :

- Création d’un système permettant de contrôler et de détecter l’origine des non-conformités à l’aide de la matrice d’auto-qualité. À cette fin, un ensemble de sept étapes a été suivi : 1) sélectionner les stations de la chaîne de valeur, 2) recoder les problèmes de qualité, 3) élaborer des fiches d’enregistrement, 4) établir la fréquence de mise à jour de la matrice, 5) définir les responsabilités pour la collecte des données et le remplissage de la matrice, 6) identifier les moyens d’auto-qualité existants et 7) placer la matrice à l’endroit défini.

Évolution de la matrice d’auto-qualité : du modèle à la version de lancement

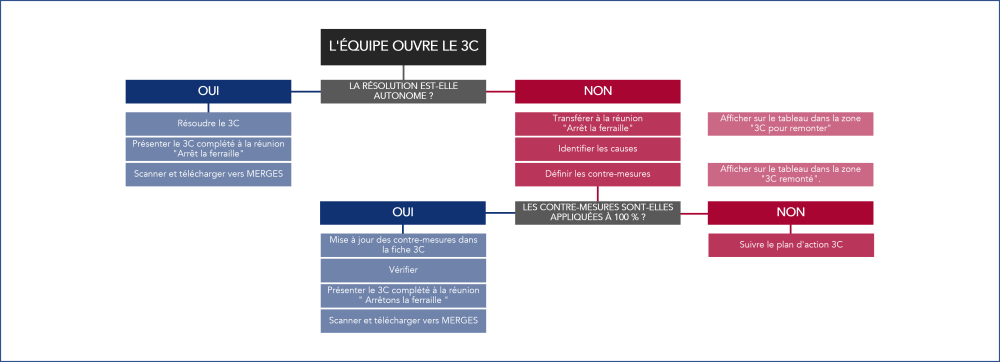

- Développement des compétences des superviseurs et des chefs d’équipe en matière d’outils de résolution de problèmes. Un plan de formation a été mis en place pour les superviseurs et les chefs d’équipe dans deux outils de résolution de problèmes : le 3C pour la résolution rapide et efficace de problèmes simples par les équipes de production, de qualité, de processus et de produit, et le REP pour la résolution structurée de problèmes plus complexes et répétitifs en utilisant une équipe multidisciplinaire. Au cours des 6 mois du projet, 75 3C et 5 REP ont été conclus, tels que : a) écrémage généré dans la poinçonneuse, b) manque de tiroirs, c) ouvertures internes entre les panneaux, et d) excès de polyuréthane sur les côtés.

Tableaux de résolution structurée de problèmes (REP) en cours

Standard avec arbre de décision pour la gestion 3C

- Implémentation d’un système » Arrêt la ferraille » pour permettre la pérennisation des activités d’amélioration de la qualité. Une réunion hebdomadaire dynamique a été créée entre les principaux acteurs de la chaîne de valeur appelée « Arrêt la ferraille » dans le but d’analyser les principales non-conformités de la semaine en termes de coût des pièces et de taux de retouches et de définir des contre-mesures qui peuvent être des moyens d’auto-qualité ou des candidats au REP. Un rapport de situation des 3Cs en cours de développement est également présenté.

Réunion “Arrêt la ferraille”

Résultats

Au début de ce projet, le temps total de retouches était d’environ 4 minutes par composant, puis il a progressivement diminué tout au long du projet pour se stabiliser à 1,5 minutes.

En ce qui concerne le coût des pièces non conformes, cette valeur a montré une réduction de 30% ; cependant, on estime que l’amélioration réelle a été beaucoup plus importante car l’enregistrement des pièces a commencé à être fait avec plus de précision grâce à la sensibilisation des collaborateurs à la qualité.

#industrie de l’assemblage #qualité

Pour en savoir plus sur Industrie de l’assemblage

Pour en savoir plus à propos de la transformation de ce secteur, cliquez ici

Pour en savoir plus Qualité

Pour en savoir plus à propos de l’amélioration de ce secteur d’affaires, cliquez ici