L’entreprise

Le cas présenté ici découle de la nécessité d’améliorer le flux logistique interne dans une industrie de fabrication d’antennes automobiles.

L’entreprise en question a connu une forte augmentation du volume des ventes et une augmentation conséquente de la capacité de production, ce qui a entraîné une plus grande demande sur les opérations de logistique interne, plus précisément en ce qui concerne l’approvisionnement et le support aux lignes de production.

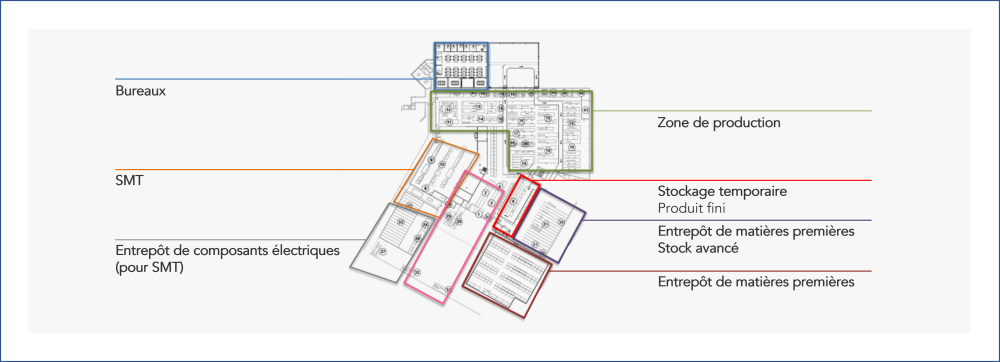

L’usine compte 42 lignes de production aux caractéristiques différentes, 200 opérateurs en assemblage final et 14 opérateurs affectés à la logistique (répartis en trois équipes). Chaque équipe peut faire fonctionner plus de 20 lignes de montage simultanément, ce qui nécessite un processus très organisé et efficace concernant l’approvisionnement en composants et la collecte des produits finis.

Le défi

L’augmentation de la production a eu un impact négatif sur la logistique, entraînant des ruptures d’approvisionnement plus fréquentes, ce qui a mis en évidence que les processus inhérents à la logistique interne n’étaient pas adaptés aux nouveaux volumes de production.

Pour mieux comprendre le flux de matières depuis l’arrivée des composants jusqu’à la livraison du produit final aux clients, une cartographie de la chaîne de valeur (VSM) a été réalisée, dans laquelle le flux de matières a été représenté pendant la production d’une antenne. En raison de la grande variété de composants, de produits et de lignes, il a été nécessaire de sélectionner un échantillon de référence à cartographier – une antenne assemblée sur la ligne 4.

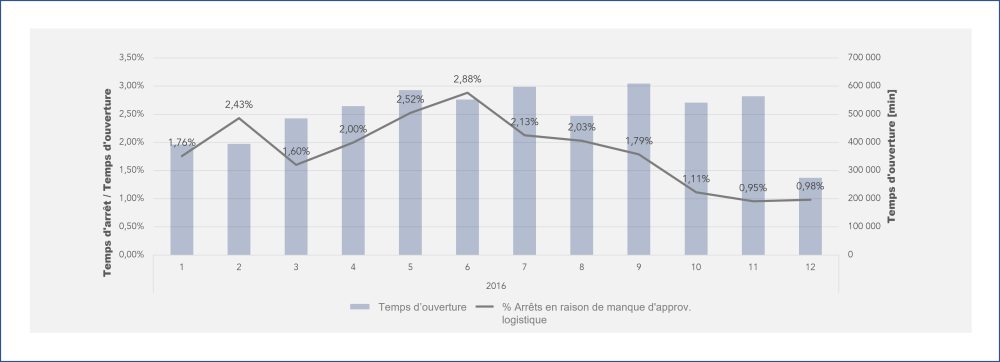

Cette analyse a permis d’identifier que le problème le plus critique concernait les arrêts fréquents des lignes de production en raison du manque de composants et de la perte de productivité qui en résultait. Il a été constaté que le flux ne fonctionnait pas de manière synchronisée entre la production et la logistique (entrepôt), générant ainsi des ruptures d’approvisionnement et un impact négatif conséquent sur la productivité des opérateurs et des lignes logistiques.

Il était également détecté que le processus de commande auprès des fournisseurs n’était pas optimisé, puisqu’il y avait à la fois des occurrences de stocks excessifs et, d’autre part, de fréquentes ruptures de stock de composants.

Le projet a porté sur le flux de matériaux et d’informations depuis les commandes de matières premières jusqu’à l’approvisionnement des lignes de production. Les principaux objectifs identifiés étaient l’élimination des temps d’arrêt des lignes dus aux défaillances de l’approvisionnement logistique (correspondant à environ 2% du temps d’ouverture) et la réduction des stocks de matières premières de 25%.

L’approche

En suivant les principes de la création de flux, un ensemble de solutions a été conçu pour éliminer les gaspillages et augmenter l’efficacité globale et la productivité de l’opération. Le dimensionnement d’un supermarché des matières premières*, la restructuration du cycle d’approvisionnement des lignes de production (mise en place d’un Mizusumashi**), et la modification du bord de ligne sont quelques-unes des améliorations qui ont contribué à l’optimisation des flux.

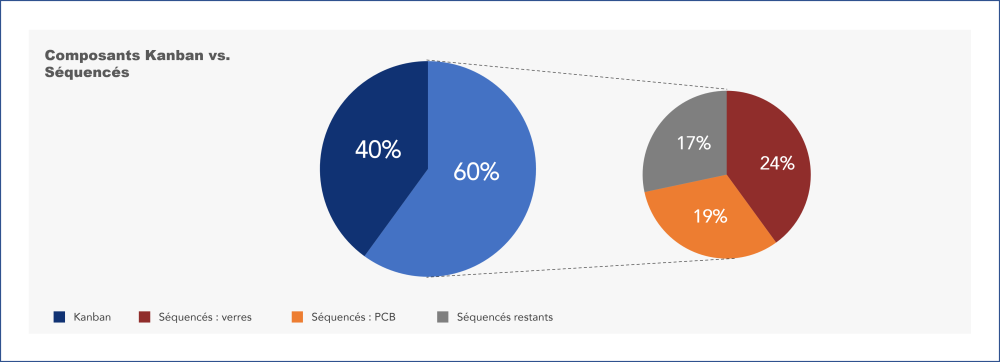

Avant de commencer à concevoir les solutions elles-mêmes pour chacun des cycles, il a été fondamental de définir certains paramètres initiaux tels que l’unité de transport et le système d’approvisionnement (continu – KANBAN – ou séquentiel – Junjo) pour chaque composant.

Les lignes étaient déjà approvisionnées par un train logistique, mais celui-ci ne suivait pas un cycle standard et n’était pas coordonné avec le flux de consommation en bord de ligne. Il a donc fallu assurer le dimensionnement d’un cycle standard en considérant plusieurs scénarios de production. Sur la base des valeurs obtenues pour chaque scénario et en considérant une marge de sécurité supplémentaire pour prévenir les erreurs en cas de retards potentiels, il a alors été défini que les Mizusumashi devraient respecter un temps de cycle standard de 30 minutes.

L’estimation du nombre de boîtes déplacées par cycle a permis de dimensionner la charge maximale que le train devrait être capable de supporter et la taille physique idéale du train.

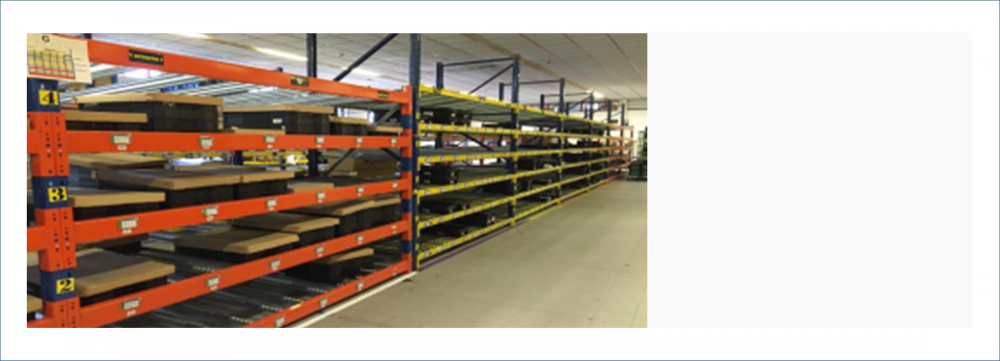

Le supermarché des matières premières mis en place fonctionne comme une interface entre le cycle des petites quantités (assuré par le train logistique jusqu’au bord de la ligne) et le cycle des grandes quantités (entrepôt). La grande différence entre l’entrepôt commun qui existait auparavant et le supermarché mis en œuvre est que son réapprovisionnement est effectué sur la base d’un flux tiré, déclenché par la consommation de la ligne, et contrôlé par un système de cartes visuelles pour faciliter le picking.

Il a aussi été nécessaire de dimensionner le supermarché des matières premières en assurant un nombre suffisamment important de composants pour satisfaire les besoins des lignes durant le processus de commande et de réapprovisionnement.

Les rayonnages étaient organisés non pas par famille de produits ou par rotation, comme c’est le cas traditionnellement, mais par les lignes de production dans lesquelles les composants étaient utilisés. Actuellement, les points d’arrêt des Mizusumashi dans l’entrepôt pour réaliser le picking des composants sont « coordonnés » avec la disposition des rayonnages de sorte que les couleurs des chariots coïncident avec les couleurs des rayonnages, ce qui réduit les mouvements de l’opérateur et augmente l’ergonomie de la tâche.

Pour parvenir à réduire les stocks de matières premières, le modèle de commande a été modifié, passant d’une logique poussée à un modèle tiré, par la mise en œuvre d’un algorithme de planification des commandes basé sur la consommation réelle.

L’algorithme développé calcule le niveau de réapprovisionnement et de stock de sécurité de manière dynamique de sorte que les besoins de commande sont générés quotidiennement. L’algorithme est mis à jour lors de l’importation des données SAP et crée automatiquement la proposition de commande à faire au fournisseur.

Résultats

Suite à la transformation des flux logistiques internes, une réduction de 52% des temps d’arrêt a été enregistrée (de 2,13% en moyenne de janvier à septembre à 1,01% dans les trois mois suivant la mise en œuvre). Cette amélioration, associée à d’autres initiatives visant à optimiser les flux de production, a permis d’augmenter la productivité globale de l’usine de 7 %, ce qui équivaut à libérer 14 opérateurs des chaînes d’assemblage.

Avec l’utilisation de l’algorithme d’achat, le taux de couverture moyen a diminué de 39% pour les fournisseurs inclus dans le pilote. Le succès de la mise en œuvre du pilote a permis de réunir les conditions nécessaires pour introduire deux nouveaux fournisseurs par semaine dans l’algorithme.

* Le supermarché est une zone de stockage de composants d’accès simple et au niveau du sol contenant des emplacements fixes, visuellement identifiables et respectant le FIFO pour chaque composant ou matériel.

** Opérateur logistique responsable du mouvement physique du matériel suivant un itinéraire standard avec un temps de cycle et une route définis.

#industrie de l’assemblage #opérations

Industrie Manufacturière

Découvrez comment transformer ce secteur

Opérations

Découvrez comment améliorer ce secteur d’activité