Le défi

Problèmes

• Faible productivité dans les opérations de stockage

• Occupation sous-optimisée des zones de stockage

• Lignes non expédiées ou erreurs de prélèvement

• Pas de poste vacant pour absorber les nouvelles unités de stockage (UGS)

Causes racines

• Une faible gestion visuelle pour animer le flux de pièces

• Les zones de stockage ne sont pas adaptées aux besoins spécifiques des pièces

• Faible planification des activités de l’équipe

Solution

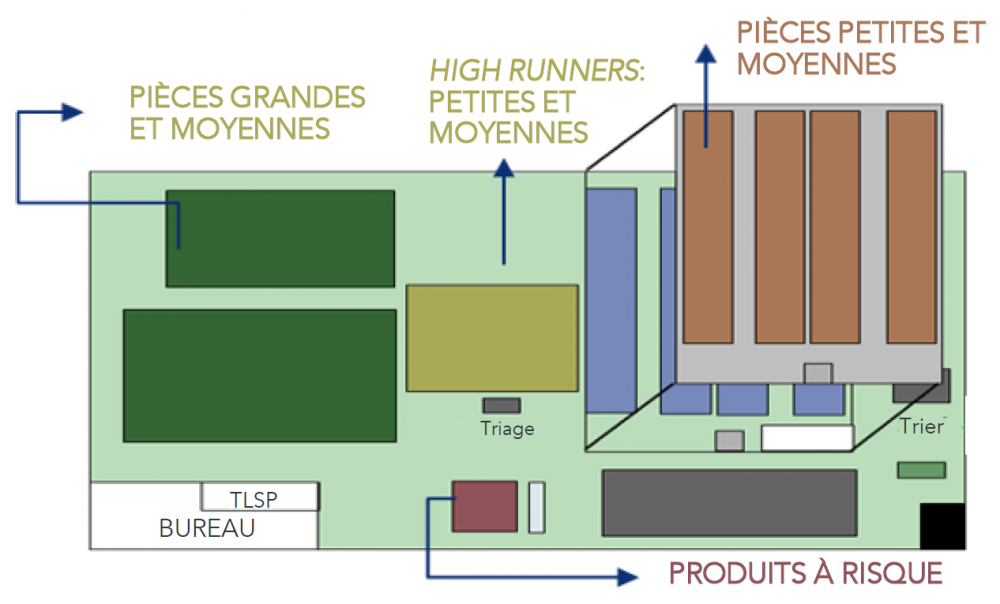

• Tri des pièces à l’arrivée en fonction de leur taille et de la zone de stockage: petites pièces sur des étagères mobiles; pièces moyennes sur des chariots; grandes pièces sur des palettes

• Cross-docking pour les pièces à expédier le jour ouvrable suivant

• Itinéraire de Mizusumashi pour déplacer les chariots de stockage, les étagères et les palettes vers leur future zone de stockage / allée

• Des types de stockage personnalisés pour chaque pièce: cela a permis une forte densité de pièces dans l’entrepôt

• Planification et équilibrage de la charge de travail grâce au KAIZEN™ Quotidien et à la boîte de nivellement

Gains

Le délai de rentabilisation du projet était de 3 mois avec des économies annuelles dépassant les 207 000 euros.

Espace de stockage

Espace requis d’entrepôt réduit de 30%.

Efficience

L’efficience des équipes d’entrepôt a augmenté de 8%.

Entreposage et Distribution

Découvrez comment améliorer ce secteur d’activité

Logistique

Découvrez comment améliorer ce secteur