Défi

Problèmes

- Incapacité à répondre à la variabilité de la demande

- Faible productivité des chaînes d’assemblage

- Stock élevé de composants et de sous-ensembles

Causes racines

- Lignes d’assemblage avec un agencement par fonction et charge non nivelée entre les différents postes de travail

- Défaillances dans l’approvisionnement de composants aux lignes et stocks non contrôlés

- Temps de changement de référence élevé

Solution

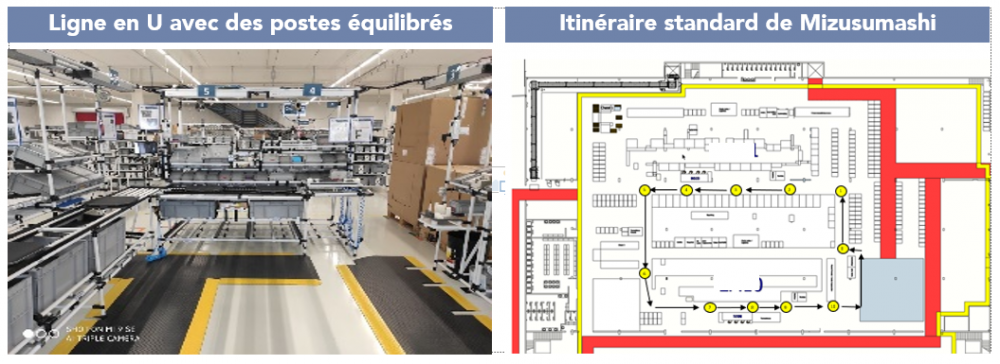

- Implantation en U : Lissage de la charge entre les postes, permet une assistance mutuelle et accélère la logistique et le contrôle qualité en rapprochant l’entrée et la sortie du produit

- Supermarchés pour la gestion des stocks de composants en fonction de la consommation et approvisionnement frontal en bord de ligne

- Mizusumashi : itinéraire standardisé pour l’approvisionnement de composants

Résultats

Les projet a généré des gains de 1,5m€/an en efficacité ainsi qu’une réduction des stocks de 2,3m€.

Efficience (Nb Unités produites / Jour travaillé)

Augmentation de 38% de l’efficience.

Surface occupée

Diminution de 52% de la surface occupée.

Valeur du stock

Réduction de la valeur du stock de 12.7%.

Industrie Manufacturière

Découvrez comment transformer ce secteur

Opérations

Découvrez comment améliorer ce secteur d’activité