No contexto atual, onde garantir alta qualidade, flexibilidade, velocidade, personalização e baixo custo de produção são desafios exigentes, os sistemas de produção desempenham um papel fundamental nas organizações. Nesse cenário desafiador, a implementação da Manutenção Autónoma (MA) surge como uma estratégia vital.

A Manutenção Autónoma é um dos pilares fundamentais do TPM (Total Productive Maintenance) e tem como objetivo envolver os operadores da produção na conservação e manutenção dos equipamentos, criando uma cultura de prevenção na qual os operadores se tornam os “donos” dos equipamentos, sendo responsáveis por monitorizar as suas condições operacionais e garantir a conservação das suas funções. Isto resulta numa maior fiabilidade dos equipamentos, redução de falhas, aumento da vida útil, redução dos tempos de inatividade e melhoria geral do desempenho operacional.

Introdução ao Total Productive Maintenance (TPM)

O TPM teve origem no Japão, mais especificamente na indústria automóvel. O conceito do TPM foi desenvolvido pelo Japan Institute of Plant Maintenance (JIPM) no início da década de 1970. A abordagem foi inicialmente introduzida pela empresa Nippondenso, membro do Grupo Toyota, como parte das iniciativas para melhorar a eficiência e a fiabilidade dos equipamentos de produção.

O TPM é uma abordagem abrangente de gestão e manutenção que tem como objetivo alcançar a máxima eficiência do sistema de produção de uma organização. O TPM é baseado na participação ativa de todos os membros da empresa, desde a gestão de topo até aos operadores de linha, com o propósito de eliminar perdas e maximizar a utilização dos recursos disponíveis, como pessoas, processos e equipamentos, sem a necessidade de investimentos significativos em novos ativos.

O TPM procura a excelência operacional, reduzindo o tempo de inatividade, melhorando a qualidade do produto, aumentando a produtividade e maximizando a utilização dos recursos existentes. O TPM vai além da manutenção convencional, envolvendo todas as áreas da organização num esforço conjunto para melhorar o desempenho global.

O propósito do TPM é alcançar a máxima eficiência do sistema de produção através da eliminação das perdas. Essas perdas podem incluir tempo de paragens não planeadas, tempos de setup, retrabalho, defeitos de qualidade, baixa velocidade, entre outros. O TPM procura identificar as fontes dessas perdas e implementar medidas para eliminá-las, promovendo a melhoria contínua e o aumento da eficiência operacional.

Ao adotar o TPM, as organizações procuram estabelecer uma cultura de manutenção proativa e de responsabilidade partilhada, capacitando os operadores para desempenhar um papel ativo na manutenção e na melhoria dos equipamentos.

Os Pilares do TPM

O TPM baseia-se em oito pilares, que são os alicerces fundamentais para eliminar perdas, e também contribuem para promover a melhoria contínua na organização.

1. Manutenção Autónoma:

A manutenção autónoma envolve capacitar e responsabilizar os operadores pela manutenção básica e inspeção dos equipamentos. Este pilar procura desenvolver uma cultura de prevenção, na qual os operadores se tornam responsáveis pelos seus próprios equipamentos. Atividades básicas, tais como, limpeza, inspeção e lubrificação simples passam a ser executadas pelos operadores para evitar a deterioração forçada.

2. Melhoria Específica:

A melhoria específica refere-se às atividades direcionadas para a eliminação de perdas e melhoria de processos. São atividades de grupos multifuncionais para melhorar os processos e eliminar problemas crónicos, visando aumentar o desempenho dos equipamentos.

3. Manutenção Planeada:

A manutenção planeada tem como objetivo maximizar a disponibilidade dos equipamentos por meio de um planeamento eficiente das atividades de manutenção. Isso envolve a programação de inspeções, manutenções preventivas e a gestão adequada dos recursos necessários. É responsabilidade dos especialistas de manutenção.

4. Educação e Treino:

A capacitação dos operadores e outros funcionários é fundamental para o sucesso do TPM. Este pilar foca-se no desenvolvimento de competências técnicas e conhecimento dos colaboradores, proporcionando formações adequadas e promovendo a consciencialização sobre a importância do TPM em todos os níveis da organização.

5. Manutenção da Qualidade:

A qualidade do produto está diretamente relacionada com o desempenho dos equipamentos. Neste pilar, são implementadas ações para garantir a qualidade dos produtos através de manutenções preventivas, inspeções rigorosas e análise de dados para identificar problemas de qualidade. Pretende estabelecer as condições para o objetivo dos “zero defeitos”.

6. EEM – Gestão Antecipada:

O EEM (Early Equipment Management) visa garantir que as necessidades de manutenção sejam levadas em consideração logo na fase de projeto dos equipamentos. Este pilar promove a colaboração entre engenheiros de projeto e equipas de manutenção e produção, visando a criação de equipamentos fiáveis e de fácil manutenção.

7. Saúde, Segurança e Meio Ambiente:

A segurança e o cuidado com o meio ambiente são aspetos essenciais em qualquer processo de produção. Este pilar foca-se em práticas e políticas que garantam a segurança dos colaboradores e a preservação do meio ambiente, promovendo um ambiente de trabalho saudável e sustentável.

8. Sistemas de Apoio Administrativo:

Esse pilar estabelece sistemas e processos administrativos eficientes que suportam as atividades. Isso inclui a gestão de informações e de documentos e a integração de sistemas de manutenção com outros setores da organização.

O que é a Manutenção Autónoma?

A Manutenção Autónoma (MA) é um dos pilares fundamentais do TPM. A MA procura envolver os operadores da produção na conservação e manutenção dos equipamentos e cria uma cultura de prevenção, na qual os operadores se tornam os “donos” dos equipamentos, sendo responsáveis por monitorizar as condições operacionais e garantir a conservação das suas funções.

A liderança dos workshops de MA deve ser da parte da manutenção. Deve ser definida uma equipa de manutenção de melhoria multidisciplinar com o responsável de produção, operadores da máquina, o responsável da manutenção, operadores da manutenção e eventualmente membros da qualidade ou da equipa de engenharia. No workshop é essencial clarificar quem será a equipa responsável por supervisionar as condições operacionais e pela conservação dos equipamentos. Essa equipa deve ser composta por, pelo menos, dois operadores, que serão os “donos” dos equipamentos sob a sua responsabilidade.

As principais funções desta equipa são:

1. Monitorizar as condições de funcionamento:

A equipa de MA deve realizar verificações “in loco” dos principais parâmetros dos equipamentos. Isso envolve observar o desempenho, a operação e outros indicadores relevantes para garantir o seu bom funcionamento. Os dados obtidos devem ser registados e publicados conforme as normas estabelecidas.

2. Executar as tarefas conforme as rotas normalizadas:

A equipa deve seguir rotas standard para realizar as tarefas de manutenção autónoma. Essas rotam contêm instruções detalhadas sobre as ações a serem executadas, como limpeza, inspeção, lubrificação e outras atividades de manutenção preventiva. É importante registar e informar quaisquer anomalias encontradas durante a execução dessas tarefas.

3. Analisar e informar sobre os resultados:

A equipa de Manutenção Autónoma deve estar atenta a desvios e anomalias nos equipamentos. Em caso de ocorrência, eles devem analisar as causas desses desvios e propor soluções adequadas. Essas análises são essenciais para identificar problemas recorrentes, implementar melhorias e evitar falhas futuras. Os resultados e análises devem ser apresentados periodicamente, conforme a agenda estabelecida pela área.

A Manutenção Autónoma permite que os operadores desempenhem um papel ativo na conservação e manutenção dos equipamentos, contribuindo para a maximização do desempenho.

Benefícios da Manutenção Autónoma

A Manutenção Autónoma desempenha um papel crucial no aumento da eficiência do sistema de produção. Ao envolver os operadores no cuidado e conservação dos equipamentos, cria-se uma mentalidade de prevenção e responsabilidade partilhada. Isso resulta numa maior fiabilidade dos equipamentos, na redução de falhas, no aumento da vida útil, na redução dos tempos de inatividade e na melhoria geral do desempenho operacional.

De seguida descrevemos com mais detalhe os benefícios da Manutenção Autónoma.

1. Maior tempo de atividade dos equipamentos

Com a Manutenção Autónoma, os operadores são capacitados para identificar problemas precocemente, realizar atividades de manutenção preventiva e executar tarefas de rotina, como limpeza e lubrificação. Isso resulta numa redução dos tempos de paragem não planeada, aumentando o tempo de atividade dos equipamentos.

2. Aumento da vida útil dos equipamentos

Ao envolver os operadores na manutenção dos equipamentos, a MA contribui para o aumento da vida útil dos ativos. Os operadores estão mais atentos às condições de funcionamento, realizam inspeções regulares e tomam medidas para evitar desgaste excessivo e danos nos equipamentos.

3. Melhoria na qualidade do produto

A Manutenção Autónoma desempenha um papel importante na garantia da qualidade do produto. Ao realizar atividades de limpeza e inspeção, os operadores podem identificar e corrigir problemas que possam afetar a qualidade. Isso resulta numa redução de defeitos e retrabalho, melhorando a qualidade final do produto.

4. Melhor utilização dos recursos

Com a Manutenção Autónoma, os operadores têm um maior envolvimento com os equipamentos e desenvolvem um senso de responsabilidade. Isso leva a uma melhor utilização dos recursos disponíveis, como materiais, peças de reposição e tempo de trabalho, evitando desperdícios e otimizando a eficiência operacional. As equipas de manutenção ficam também mais livres para atividades técnicas com maior valor acrescentado (melhorias técnicas, atividades avançadas de prevenção, manutenção planeada, análise preditiva, análise estruturada de falhas).

5. Melhoria da segurança no trabalho

A MA contribui para a criação de um ambiente de trabalho mais seguro. Ao estarem envolvidos nas atividades de manutenção, os operadores tornam-se mais conscientes dos riscos e das medidas de segurança necessárias. Isso resulta numa redução de acidentes e lesões relacionadas com os equipamentos.

6. Melhoria contínua

A Manutenção Autónoma promove uma cultura de melhoria contínua. Os operadores estão constantemente a observar, a analisar, a diagnosticar os equipamentos e a propor soluções para os problemas e desvios identificados. Isto leva a um ciclo de aprendizagem e melhoria constante, impulsionando a excelência operacional.

Resumindo, a Manutenção Autónoma traz benefícios significativos, como maior tempo de atividade dos equipamentos, aumento da vida útil, melhoria na qualidade do produto, melhor utilização dos recursos, aumento da segurança no trabalho e promoção da melhoria contínua. Estes benefícios contribuem para a eficiência operacional, redução de custos e para o fortalecimento da competitividade das organizações.

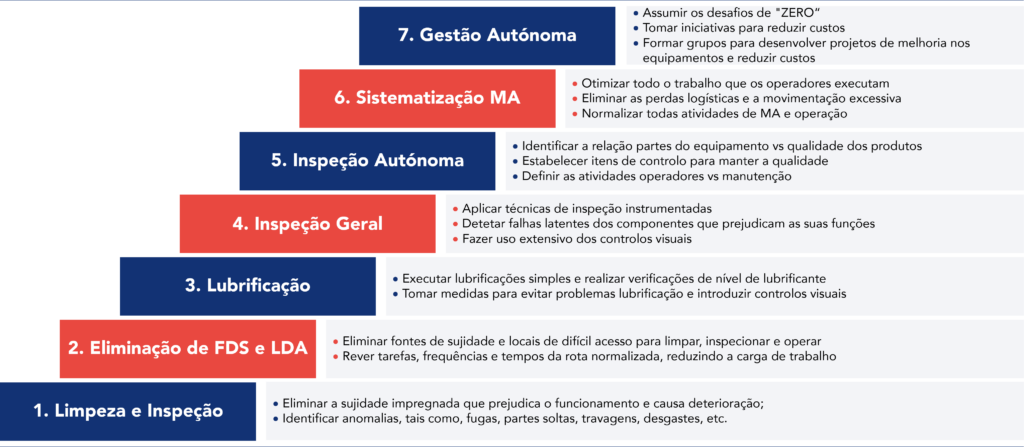

Etapas para Implementação da Manutenção Autónoma

A Manutenção Autónoma segue um conjunto de sete etapas bem definidas. De seguida destacamos a importância de cada etapa e como contribui para a excelência operacional.

1. Limpeza e Inspeção

O primeiro passo da Manutenção Autónoma envolve a limpeza e inspeção dos equipamentos. Aqui, o objetivo é que os operadores tenham melhor conhecimento das máquinas que estão a operar e desenvolvam o sentimento de responsabilização perante os equipamentos.

Principais Atividades a realizar:

- Eliminar a sujidade impregnada que prejudica o funcionamento e causa deterioração;

- Identificar anomalias, tais como, fugas, partes soltas, travagens, desgastes, etc.

Objetivos para os Equipamentos:

- Estabelecer as condições básicas de funcionamento dos equipamentos;

- Expor e tratar as anomalias escondidas;

- Prevenir a deterioração acelerada.

Papel dos Líderes:

- Treinar para reconhecer o que são anomalias;

- Explicar a relação entre sujidade e deterioração acelerada;

- Ensinar o significado de inspecionar através da limpeza;

- Mostrar as partes críticas dos equipamentos.

2. Eliminação de Fontes de Sujidade e Locais de Difícil Acesso

Nesta etapa, os operadores procuram identificar e eliminar as fontes de sujidade e dificuldades de acesso que possam impedir a limpeza e inspeção adequadas dos equipamentos. Os operadores devem aprender métodos simples para análise de problemas, elaborar OPL – “One Point Lessons” para pequenas melhorias e participar em projetos de melhoria em grupo.

Principais Atividades a realizar:

- Eliminar ou reduzir as fontes de sujidade e os locais de difícil acesso para limpar, inspecionar e operar (instalação de proteções, melhoria dos sistemas de recolha de resíduos e outras ações para tornar a manutenção mais eficiente);

- Rever as tarefas, as frequências e os tempos da rota normalizada, reduzindo a carga de trabalho.

Objetivos para os Equipamentos:

- Garantir as condições de limpeza evitando a acumulação de sujidade;

- Manter o controlo sobre as fontes de sujidade, evitando que propaguem;

- Aumentar a estabilidade, facilitando as inspeções.

Papel dos Líderes:

- Incentivar ideias de inovação e mostrar exemplos;

- Ensinar métodos simples de análise de problemas;

- Assegurar que a manutenção/projeto respondam com prontidão.

3. Lubrificação

Neste passo, os operadores aprendem a realizar a correta lubrificação dos pontos críticos dos equipamentos, seguindo as especificações do fabricante. Ficam também responsáveis por monitorizar os níveis de lubrificante e tomar medidas para evitar problemas de lubrificação, como fugas ou contaminação. Os colaboradores devem conhecer a importância dos standards para manter as condições ideais dos equipamentos, entender para que servem os controlos visuais e como os utilizar.

Principais Atividades a realizar:

- Executar as lubrificações simples de alta frequência;

- Realizar verificações do nível de lubrificante;

- Tomar medidas para evitar problemas de lubrificação, como fugas ou contaminação;

- Introduzir controlos visuais para aumentar eficiência do trabalho dos operadores.

Objetivos para os Equipamentos:

- Repor as condições ideais dos equipamentos;

- Identificar nos próprios equipamentos os pontos de limpeza, inspeção e lubrificação bem como os standards que devem ser mantidos.

Papel dos Líderes:

- Definir as normas de lubrificação e divulgar as mesmas;

- Definir e normalizar os modelos de controlos visuais;

- Treinar técnicas de lubrificação e elaborar as OPL – “One Point Lesson”.

4. Inspeção Geral

A inspeção geral é uma etapa mais abrangente, na qual os operadores realizam uma análise minuciosa dos equipamentos: verifica-se o desgaste, folgas, desalinhamentos e outros sinais de deterioração. Estas inspeções ajudam a identificar problemas escondidos e a tomar ações preventivas antes que se tornem falhas graves. Os colaboradores devem compreender a estrutura dos seus equipamentos formada por sistemas e funções dos componentes, assim como os critérios de inspeção instrumentada e os modelos de controlo visual dinâmico.

Principais Atividades a Realizar:

- Aplicar técnicas de inspeção instrumentadas;

- Detetar falhas latentes dos componentes que prejudicam as suas funções;

- Fazer uso extensivo dos controlos visuais.

Objetivos para os Equipamentos:

- Melhorar a fiabilidade através da inspeção dos sistemas que compõem o equipamento;

- Adotar controlos visuais dinâmicos tais como balanças vibratórias, indicadores de fluxo, etc.

Papel dos Líderes:

- Preparar a sala de treino com os kits de materiais para cada sistema, mostrando os componentes em corte;

- Introduzir o indicador e gráfico de falhas e de anomalias por sistema.

5. Inspeção Autónoma

Neste passo, os operadores são capacitados para realizar inspeções mais específicas nos equipamentos, utilizando ferramentas e técnicas de inspeção, como termografia, análise de vibração, medições de pressão, entre outras, para identificar problemas mais subtis e fornecer informações relevantes para a manutenção. Os operadores devem compreender a relação entre os equipamentos e as questões de qualidade, aprofundar e dominar os ajustes, normalizando os processos e realizar a substituição de ferramentas e dispositivos.

Principais Atividades a realizar:

- Identificar a relação entre as partes do equipamento e a qualidade dos produtos;

- Estabelecer itens de controlo para manter a qualidade;

- Definir as atividades que são alocadas aos operadores e as que transitam para a manutenção.

Objetivos para os Equipamentos:

- Melhorar a capacidade dos equipamentos;

- Adotar controlos para dispositivos e ferramentas através de inspeções específicas;

- Estender o uso dos controlos visuais para os pontos relativos à qualidade.

Papel dos Líderes:

- Treinar nos procedimentos de ajustes;

- Definir critérios claros para divisão de responsabilidades entre Operação e Manutenção;

- Definir procedimento de reposição para ferramentas e dispositivos com desgaste.

6. Sistematização MA

A sistematização é uma etapa essencial para garantir que a MA seja implementada de forma consistente e eficaz. Isso envolve a criação de normas adequadas para todas as atividades relacionadas com a Manutenção Autónoma. A sistematização facilita a normalização, o treino e a transferência de conhecimento entre os operadores. O objetivo é expandir o conceito de organização do trabalho, ensinar os colaboradores a elaborar procedimentos normalizados e a identificar as perdas logísticas do próprio trabalho.

Principais Atividades a realizar:

- Otimizar todo o trabalho que os operadores executam;

- Eliminar as perdas logísticas e a movimentação excessiva;

- Normalizar todas atividades de MA e operação.

Objetivos para os Equipamentos:

- Rever o posicionamento dos equipamentos, a distribuição dos materiais, dispositivos e ferramentas auxiliares na área de trabalho;

- Marcar/sinalizar os locais e corredores, organizar stocks e identificar posições.

Papel dos Líderes:

- Treinar na elaboração de procedimentos;

- Definir o mapeamento do fluxo de trabalho dos operadores;

- Treinar em métodos de análise de perdas e projetos de melhoria.

7. Gestão Autónoma

A gestão autónoma é a etapa final dos sete passos da MA. Nesta fase, os operadores assumem a responsabilidade pela gestão completa do processo de Manutenção Autónoma: desenvolvem planos de ação, estabelecem metas, monitorizam os indicadores de desempenho e tomam decisões baseadas em dados para garantir a eficácia contínua da MA. Os operadores devem aprender técnicas de gestão através de dados dos processos e dos indicadores, devem entender a relação entre os processos e os custos operacionais, assim como, aumentar as competências para realizarem pequenas intervenções.

Principais Atividades a realizar:

- Assumir os desafios de “ZERO”;

- Tomar iniciativas para reduzir custos;

- Formar grupos para desenvolver projetos de melhoria nos equipamentos;

- Sugerir metas para a gestão.

Objetivos para os Equipamentos:

- Aumentar o ciclo de vida dos elementos críticos e pontos fracos;

- Automatizar algumas tarefas com soluções simples de baixo custo (lubrificação centralizada);

- Instalar sensores para recolha de dados.

Papel dos Líderes:

- Treinar em como utilizar a gestão por objetivos;

- Treinar em pequenas intervenções;

- Preparar e fornecer informações organizadas e classificadas por relevância sobre custos.

Os sete passos da Manutenção Autónoma são fundamentais para criar uma cultura de prevenção e de responsabilidade partilhada na conservação e manutenção dos equipamentos . Esses passos guiam os operadores em atividades como limpeza, inspeção, lubrificação e análises mais avançadas. Ao seguir estes passos de forma consistente e sistemática, as organizações podem alcançar maior eficiência operacional, aumento da vida útil dos equipamentos, melhor qualidade do produto e um ambiente de trabalho mais seguro.

Quatro Ferramentas de Apoio à Manutenção Autónoma

A manutenção autónoma utiliza ferramentas de apoio à sua implementação, das quais destacamos quatro: Rota Standard de Tarefas, Etiquetas para Identificação de Problemas, OPL – “One Point Lesson” e Quadro de Atividades. Estas ferramentas são fundamentais para o sucesso da Manutenção Autónoma, pois facilitam a organização, a comunicação e o registo das atividades, promovendo a eficiência operacional.

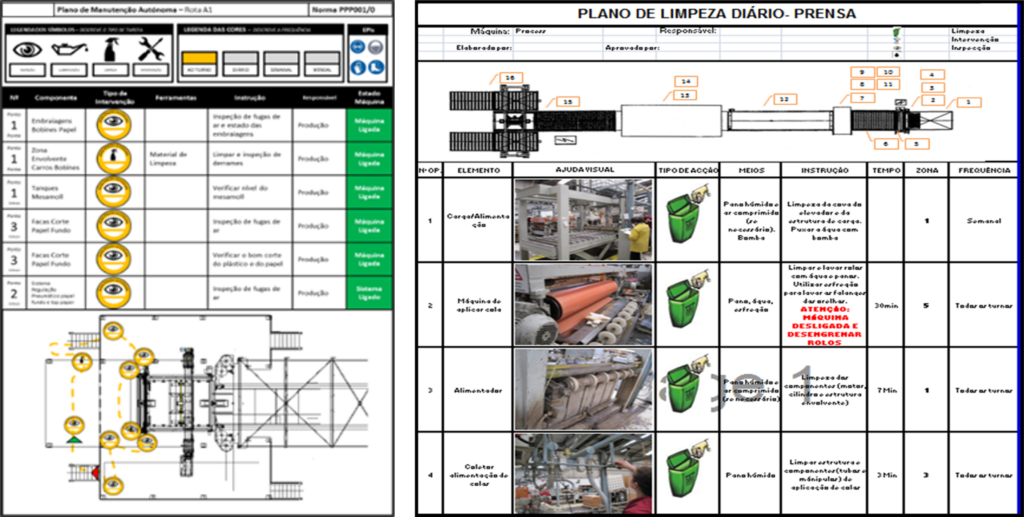

1. Rota de Tarefas Standard

A Rota ou Plano de Tarefas Normalizadas é um documento consolidado que lista todas as atividades de manutenção autónoma que devem ser executadas. Esse documento é atualizado conforme o progresso dos passos da Manutenção Autónoma e deve ser revisto sempre que houver alterações nos equipamentos ou nos planos de manutenção. A rota standard garante que todas as informações necessárias para a execução das tarefas estejam disponíveis, fornecendo um guia claro e consistente para os operadores

2. Etiquetas para Identificação de Problemas

As etiquetas são utilizadas para identificar problemas e anomalias encontradas nos equipamentos. Contêm informações como o tipo de problema, o local ou o subconjunto onde ocorre e a identificação do operador responsável. Existem duas categorias de etiquetas: azul e vermelha. A etiqueta azul é atribuída quando o operador possui competência para resolver o problema, enquanto a etiqueta vermelha é usada quando o operador considera que não possui os recursos necessários para solucionar a questão, passando para a equipa de manutenção. Essas etiquetas auxiliam na comunicação e no registo dos problemas, facilitando a sua posterior reparação.

3. OPL- One Point Lesson

“One Point Lesson” é uma ferramenta que visa fornecer instruções simples, objetivas e de fácil compreensão sobre uma tarefa específica ou sobre a solução adotada para um problema. Essa lição contém um texto conciso e direto, permitindo que outros membros da equipa possam aprender e realizar a mesma tarefa ou solução. Além disso, a OPL – “One Point Lesson” pode ser aplicada noutros equipamentos semelhantes, promovendo a normalização e a disseminação do conhecimento técnico.

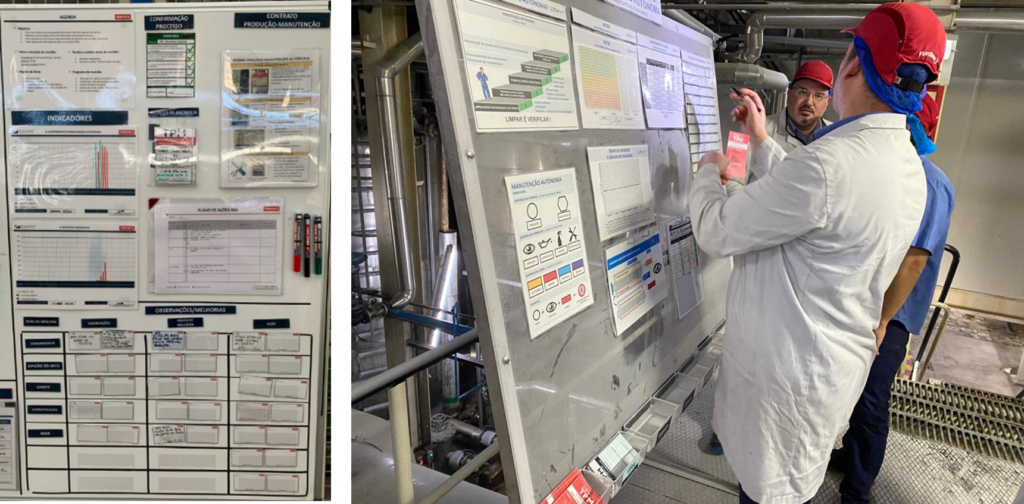

4. Quadro de Atividades com Gestão Visual

O Quadro de Atividades é um recurso visual que fornece informações atualizadas de forma acessível e visível para todos. Nele, são registados os dados relevantes das atividades de manutenção. Este quadro facilita a consulta rápida e o acompanhamento das atividades em tempo real. Além disso, as reuniões com a equipa podem ser realizadas em frente ao Quadro de Atividades, promovendo uma tomada de decisão mais rápida e informada.

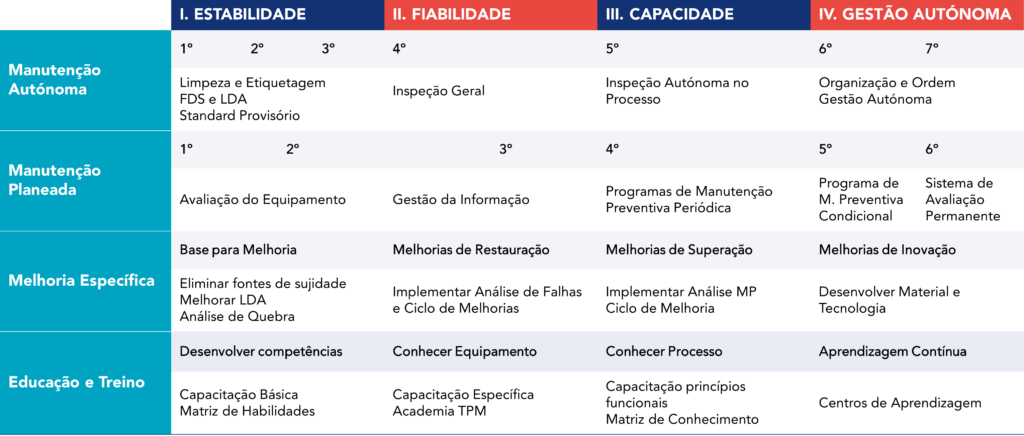

Relação da Manutenção Autónoma com os restantes Pilares do TPM

A Manutenção Autónoma está intimamente ligada aos outros pilares do TPM.

É essencial estabelecer uma boa integração entre os pilares da Manutenção Autónoma e da Manutenção Planeada, pois a evolução da divisão de tarefas de manutenção entre os operadores de produção e a equipa de manutenção deve ser coordenada de forma eficiente. No caso do pilar da Melhoria Específica, este desempenha um papel importante ao ajudar as equipas a resolver os problemas dos equipamentos trabalhando na causa raiz. Por outro lado, o pilar da Educação e Formação capacita as equipas com as competências e conhecimentos necessários para executarem adequadamente as novas funções e responsabilidades.

Na tabela seguinte é possível ver as atividades dos diferentes pilares a acontecerem em simultâneo.

Saiba mais sobre Manutenção

Saiba como melhorar esta área