Este artículo explora cómo los principios de Kaizen pueden aplicarse para mejorar el flujo y la eficiencia a lo largo de la cadena de suministro. Esta metodología se basa en paradigmas que desafían las prácticas tradicionales de gestión y producción, centrados en la creencia de que siempre hay espacio para la mejora y que cada miembro de la organización tiene un papel vital en este proceso. La integración del pensamiento Kaizen para crear un sistema de flujo pull es una estrategia que busca sincronizar la producción y la logística, minimizando el desperdicio y maximizando el valor para el cliente.

Comprendiendo los principios Kaizen en la cadena de suministro

El paradigma del flujo pull de Kaizen, innovado por Toyota Motor Corporation, se implementó en todas sus cadenas de suministro. Representa un modelo operativo completamente nuevo, basado en la creación de un flujo impulsado por pedidos de los clientes y en la mejora continua de dicho flujo.

Creación del flujo

Crear un flujo significa iniciar el movimiento de materiales e información a través de cualquier cadena de suministro. Este movimiento debe ser impulsado por pedidos de cliente o por el consumo de los mismos, siendo que dentro del contexto de la cadena de suministro, el movimiento de materiales e información comienza con el cliente. Los consumidores consumen (pull) productos (materiales) de las tiendas o puntos de venta, que a su vez requieren (pull) stock de los centros de distribución de productos y, finalmente, los centros de distribución tiran de las empresas de producción, que recurren a su red de proveedores.

Una perspectiva diferenciada

Ver el flujo de materiales e información desde su elemento final – cliente – es un punto crítico de distinción de otros sistemas. Este es el sistema que Toyota desarrolló y aplicó a sus cadenas de suministro, empezando por los concesionarios de automóviles y retrocediendo hacia todos sus proveedores. Es un sistema cuyos principios fundamentales son el flujo pull (flujo de una pieza tirada por el consumo) y un fuerte compromiso con el Kaizen Diario, en todas partes, por todos los involucrados en la cadena de suministro.

Los principios del flujo pull de Kaizen

Para implementar este sistema, las empresas necesitan establecer un fuerte compromiso con algunos principios clave del flujo pull de Kaizen. Estos principios incluyen:

- Calidad en primer lugar: la calidad es la base del sistema de flujo pull de Kaizen, pues garantizar que cada producto y servicio cumpla o supere las expectativas de los clientes es primordial;

- Orientación hacia el Gemba: Gemba significa «el lugar real» en japonés, se refiere al lugar donde se crea el valor. En el contexto de la cadena de suministro, la orientación hacia el Gemba enfatiza la importancia de comprender los procesos en el suelo de fábrica y en los puntos de transferencia de valor;

- Eliminación de desperdicio: supresión continua de desperdicio en todas sus formas, incluyendo el exceso de producción, tiempo de espera y defectos, llevando a una cadena de suministro sostenible;

- Desarrollo de personas: el crecimiento y la mejora continua se logran a través del desarrollo de las competencias y habilidades de las personas que componen la cadena de suministro;

- Estándares visuales: utilizar representaciones visuales para estandarizar procedimientos y comunicar información de forma eficiente a través de la cadena de suministro;

- Proceso y resultados: el enfoque no está solo en los resultados finales, sino también en mejorar los procesos que conducen a esos resultados;

- Pensamiento de flujo pull: adoptar una mentalidad que prioriza el flujo pull por la demanda, en contraste con el modelo tradicional de “empujar” inventario a través de la cadena de suministro.

Estos principios son la base del sistema de flujo pull de Kaizen y son esenciales para el éxito en la implementación de una cadena de suministro eficiente y receptiva. Vamos a explorar cómo adoptar los principios del flujo pull de Kaizen en la práctica.

Enfatizando la calidad y el significado del Gemba

La incansable búsqueda por la calidad refleja una filosofía más profunda que entrelaza lo tangible con lo intangible, el principio con la práctica. Esta búsqueda no es solo sobre adherirse a estándares, sino sobre encarnar la esencia misma de la excelencia en cada aspecto de la cadena de suministro.

Priorizando la calidad en cada paso

El principio de «Calidad en primer lugar» es un pilar de la filosofía Kaizen, en el que la búsqueda por la excelencia comienza con los líderes de calidad y continúa a través de las acciones diarias de cada empleado. Este concepto se refuerza por el principio de «mercado interno», que se centra en comprender las necesidades de Calidad, Coste y Entrega (QCD – Quality, Cost and Delivery) de los clientes basándose en datos para anticipar y satisfacer los deseos aún no expresados. El desarrollo del iPhone por Apple ejemplifica este principio, ya que no se basó en estudios de mercado, sino en la visión de crear una experiencia superior para el cliente, lo que llevó a un teléfono móvil revolucionario.

Además, el principio de que «la próxima operación es el cliente» es esencial, ya que transforma la empresa en una cadena de proveedores y clientes, en la que cada eslabón está comprometido en entregar cero defectos. Es un enfoque aguas arriba que busca corregir problemas en su origen, asegurando calidad en todas las etapas.

¿Cuál es el papel del Gemba en la optimización de la cadena de suministro?

Tras comprender más sobre el concepto de calidad, surge el dominio del Gemba, donde estos principios se ponen en acción. La orientación hacia el Gemba es el sucesor natural de la mentalidad de calidad en primer lugar, reforzando la idea de que la verdadera optimización de la cadena de suministro se alcanza al enfrentarse a la realidad en el terreno. Es un cambio de la calidad teórica a la calidad en movimiento, pasando de lo abstracto a lo concreto.

Esta orientación también defiende la idea de que, para comprender totalmente un concepto, es necesario involucrarse directamente con él. En la búsqueda por la excelencia operacional, los principios de calidad y de orientación hacia el Gemba conducen a un punto crucial, y es con una base de estándares de calidad robustos y percepciones del Gemba que se está listo para abordar los próximos pilares críticos de Kaizen en la cadena de suministro: eliminación de desperdicio y desarrollo de personas. Estos principios no son independientes, sino interdependientes y complementarios. El enfoque en la calidad y los conocimientos adquiridos en el Gemba preparan el terreno para identificar y remover ineficiencias y cultivar una fuerza laboral capaz de sostener y construir sobre esas mejoras.

Enfoque en la eliminación de desperdicios y el desarrollo de personas

El viaje hacia una cadena de suministro lean y optimizada continúa con un doble enfoque: la búsqueda incansable por la eliminación de desperdicio y el desarrollo estratégico de la fuerza laboral, siendo estos elementos sinérgicos. Las percepciones obtenidas en el Gemba, donde se crea el valor y se ejecuta el trabajo, son indicadores claros de dónde se puede eliminar el desperdicio. De esta manera, un compromiso con la calidad lleva naturalmente al reconocimiento del papel que las personas desempeñan en mantener estos estándares. A medida que se eliminan las capas de actividades que no añaden valor, se realiza una inversión, simultáneamente, en las personas que aportan valor a cada proceso, decisión e interacción con el cliente.

Estrategias para una reducción eficiente de desperdicio

Kaizen identifica la eliminación de desperdicio como el primer principio en la creación de un sistema de flujo pull que sea eficiente y receptivo. Se categorizan siete tipos críticos de desperdicio: producción en exceso; personas en espera; material o información en espera; movimiento de personas; transporte de material; sobreprocesamiento; errores y defectos. Cada uno representa una oportunidad para operaciones más lean y sirve como objetivo para las estrategias de mejora continua del Kaizen.

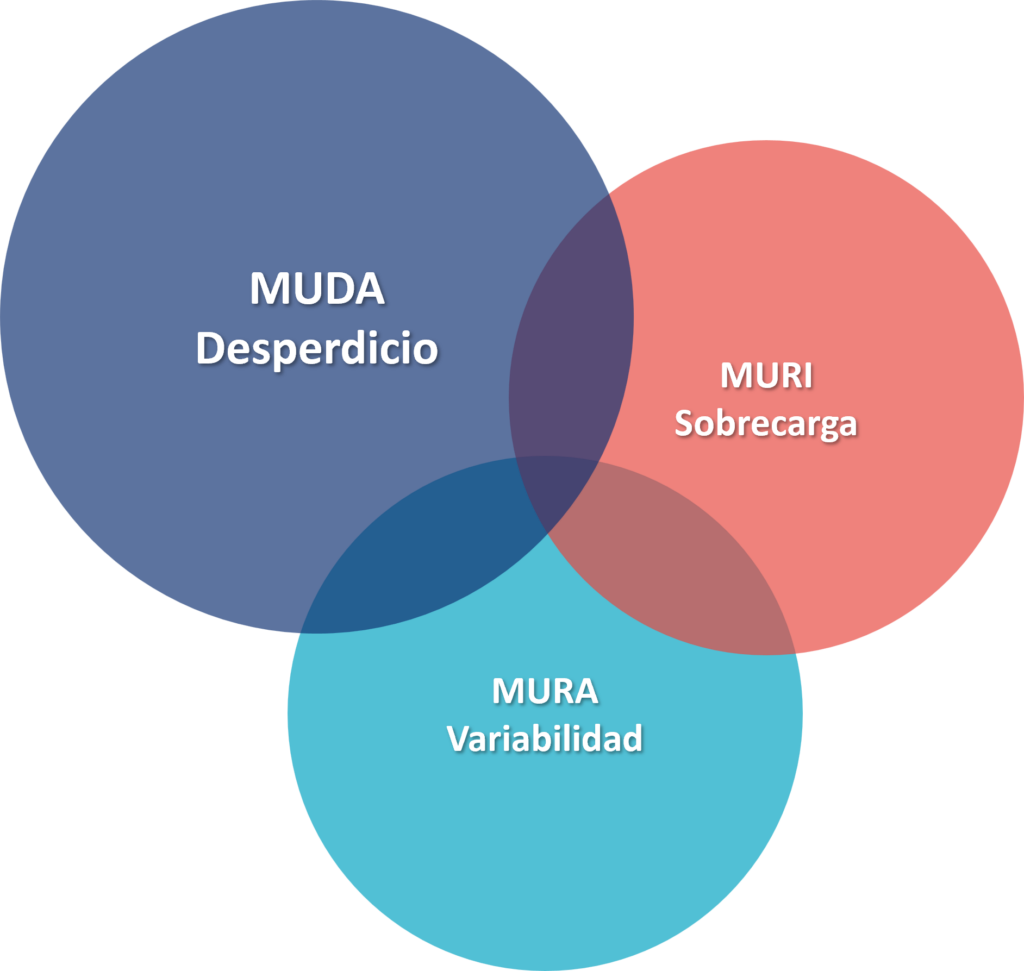

Esta aproximación metodológica al desperdicio está enraizada en el concepto de as tres Ms: Muda (desperdicio), Mura (variabilidad) y Muri (sobrecarga). Muda es el objetivo directo de las estrategias de eliminación de desperdicio, Mura aborda las inconsistencias que interrumpen el flujo, y Muri se concentra en remover la tensión que sobrecarga a los empleados y los procesos. Juntos, estos conceptos forman un marco para identificar ineficiencias y allanar el camino hacia una cadena de suministro optimizada.

Cómo cultivar una fuerza laboral cualificada en la cadena de suministro

Complementando la reducción de desperdicio, Kaizen pone un inmenso énfasis en el desarrollo de personas. Es un reconocimiento de que la fuerza laboral no está separada del sistema, sino que es una parte central del mismo al involucrar a los equipos en actividades de mejora y al fomentar un ambiente de responsabilidad colectiva donde el aprendizaje es vital. Esta involucración lleva al desarrollo orgánico de nuevos hábitos de trabajo que contribuyen a los objetivos de Kaizen.

La transformación de una fuerza laboral en una cultura centrada en Kaizen requiere un cambio de hábitos y mentalidades. Cada mejora o cambio es una oportunidad para reemplazar hábitos antiguos por otros mejores y más eficientes. Sin embargo, para que este cambio cultural se arraigue, todos, desde la gestión de alto nivel hasta el suelo de fábrica, deben estar involucrados, pues los equipos enfocados en Kaizen son fundamentales en este proceso, sirviendo como enlace entre el desarrollo individual y el progreso organizacional.

El impacto de los estándares visuales y el pensamiento orientado a procesos

En la transición hacia la eficiencia de la eliminación de desperdicios y la promoción de una fuerza laboral cualificada, la filosofía Kaizen introduce otro concepto transformador: el uso de estándares visuales y un enfoque equilibrado en procesos y resultados. Este segmento de la práctica Kaizen trata sobre trascender las tradicionales instrucciones verbales y escritas, utilizando señales visuales para mayor claridad y asegurando que cada paso del proceso sea tan valioso como el resultado final.

Implementar estándares visuales para obtener mayor claridad y eficiencia

Los estándares visuales se basan en la creencia de que una imagen vale más que mil palabras y, en este contexto, representan el medio más eficiente para normalizar tareas. Cuando las tareas se definen visualmente, son menos susceptibles a la variabilidad, siendo este un principio crucial en el Gemba, donde la claridad y la eficiencia son de suma importancia. Ejemplos como imágenes, dibujos e iconos pueden transmitir información más rápidamente y de manera más efectiva que documentos extensos, proporcionando una comprensión inmediata y reduciendo la posibilidad de interpretaciones erróneas.

El trabajo estándar optimiza los movimientos de los trabajadores y el flujo de materiales. Al hacer visibles estos estándares, se facilita la observación de las acciones necesarias, el tiempo y la información crucial que sustenta el flujo continuo de materiales, lo cual es esencial en el sistema de flujo pull de Kaizen.

Cómo equilibrar procesos y resultados para un rendimiento óptimo

Kaizen también enfatiza el principio de «Proceso y Resultados», que argumenta contra el enfoque exclusivo en los resultados sin considerar el método. Este principio es vital para aquellos comprometidos con la mentalidad Kaizen, ya que insiste en un análisis detallado de los procesos y en la mejora continua. Así, como un golfista trabaja para mejorar su swing, las organizaciones también deben refinar cada elemento de sus operaciones, desde el equipo hasta la preparación mental, para lograr resultados excepcionales.

El pensamiento orientado a proceso y resultados en Kaizen da igual peso al viaje y al destino. Asegura que los equipos no solo persigan un objetivo acordado, sino que también valoren el camino recorrido para lograrlo. Este enfoque dual ayuda a verificar si las mejoras de proceso están efectivamente contribuyendo a los resultados deseados, llevando a un rendimiento y crecimiento sostenible.

Cómo dominar el pensamiento de flujo pull en la gestión de la cadena de suministro

La adopción del pensamiento de flujo pull requiere un cambio de paradigma en las operaciones convencionales de la cadena de suministro. Es el principio organizador de una cadena de suministro receptiva y centrada en el cliente que alinea la logística interna y los flujos de producción con la demanda del consumidor en tiempo real. Al enfocarse en la eliminación del Muda, específicamente en la espera de material o inventario, las empresas pueden crear un sistema en el que cada elemento de la cadena de suministro se activa por el consumo del cliente, reduciendo así el desperdicio y aumentando la eficiencia.

El concepto de un flujo continuo de materiales, idealmente en unidades individuales, puede parecer contraintuitivo frente a los modelos tradicionales de eficiencia. Sin embargo, el Sistema de Producción Toyota ejemplifica el éxito de esta aproximación, demostrando que el pensamiento de flujo pull puede conducir a una excelencia operacional notable cuando se comprende y aplica correctamente.

Adoptar e implementar los principios de flujo pull

La adopción de los principios de flujo pull es un viaje que comienza con el compromiso de aprender y comprender los principios clave de Kaizen. Para muchos gestores, el desafío reside en ir más allá de un entendimiento superficial de estos principios y alcanzar una apreciación más profunda de su potencial. Es crucial reconocer el valor del pensamiento de flujo pull y hacer un esfuerzo para internalizar y aplicar estos principios dentro de la organización.

Técnicas clave para una implementación efectiva del flujo pull

Para implementar efectivamente el pensamiento de flujo pull, las organizaciones pueden recurrir a varias técnicas clave. Una de las más impactantes son los talleres Kaizen, que involucran a miembros clave del equipo en un esfuerzo concentrado para identificar desperdicio, eliminarlo y, luego, sustentar los nuevos procesos más eficientes. Estos talleres se demuestran frecuentemente en el Gemba, permitiendo a los participantes experimentar los principios en acción y ver de primera mano los beneficios de un sistema de flujo pull.

Comprender el pensamiento de flujo pull no es solo un ejercicio académico, ya que requiere acción y experimentación. Las empresas pueden comenzar con proyectos piloto o implementaciones de escala limitada para probar y aprender de esta aproximación. El trabajo pionero de Toyota en este área sirve tanto de inspiración como de modelo, sugiriendo que cualquier empresa puede innovar dentro de su industria aplicando estos principios.

Mantener el sistema: mantenimiento y mejora continua

La sostenibilidad en el contexto de Kaizen es sinónimo de mantener los logros alcanzados a través de una planificación y ejecución meticulosa. Se trata de asegurar que el impulso del sistema continúe sin interrupciones, un concepto referido como Gestión Total del Flujo (Total Flow Management – TFM) en el contexto de prácticas sostenibles de la cadena de suministro.

La clave para evitar esta regresión es comprometerse con una transformación a gran escala, tocando todos los aspectos del sistema operativo, incluyendo el almacenamiento y la distribución. Así, esta será una transformación integral, que altera todas las sutilezas e involucra a todas las funciones dentro de la empresa. Es una transformación lean en el verdadero sentido de la palabra, en la que los principios de flujo pull no son solo adoptados, sino integrados en el tejido mismo de la organización.

Para ser efectiva, la transformación debe incluir no solo las operaciones internas, sino también a clientes y proveedores. El sistema TFM propone un enfoque holístico, comenzando por la posición de la empresa dentro de la cadena de suministro y expandiéndose hacia afuera, asegurando un flujo continuo de materiales e información a través del almacenamiento y distribución.

Esta estructura exige la implementación de sistemas rigurosos, la adopción de procesos bien definidos y el cumplimiento de estándares elevados para asegurar la fluidez del flujo operacional y garantizar que la cadena de suministro funcione con plazos de entrega reducidos, minimizando el desperdicio y optimizando la productividad. El objetivo es crear un flujo continuo a lo largo de toda la cadena de suministro, impulsado por la demanda real en lugar de predicciones, soportado por ciclos de transporte de alta frecuencia que muchos gestores pueden inicialmente considerar desafiantes de aceptar.

Al reducir el tiempo total de espera en la cadena de suministro, las empresas pueden lograr beneficios significativos, incluyendo la reducción de costes, el aumento de la productividad, la mejora de la calidad y niveles más altos de satisfacción del cliente. Para lograr estos resultados, es necesario un esfuerzo por mantener y mejorar continuamente el nuevo sistema, lo que representa un avance en la entrega de calidad, coste y tiempo dentro de la gestión de la cadena de suministro lean.

En resumen, sostener el sistema es más que solo mantener el status quo. Se trata de fomentar una cultura que incorpore el espíritu Kaizen de mejora continua, en la que cada empleado, en todos los niveles, está involucrado en el proceso de optimizar la cadena de suministro y hacerla más receptiva, más eficiente y más sintonizada con las demandas del mercado.

¿Todavía tienes dudas sobre el flujo pull en la cadena de suministro?

¿Qué es el pensamiento de flujo pull?

El pensamiento de flujo pull es un concepto central en Kaizen que gira alrededor de la creación de un sistema de cadena de suministro impulsado por la demanda real del cliente. En este enfoque, el flujo de materiales e información comienza con los pedidos o consumo del cliente, abogando por un flujo continuo de materiales, idealmente en unidades individuales o lotes adaptados a la demanda en tiempo real. Esta aproximación reduce el desperdicio, minimiza el inventario y aumenta la eficiencia, asegurando que los productos se produzcan y entreguen solo cuando sea necesario, en lugar de anticipar la demanda futura.

¿Qué es la reducción de desperdicios en Kaizen?

La reducción de desperdicios en Kaizen se refiere a la identificación y eliminación sistemáticas de varias formas de desperdicio en los procesos de una organización. Kaizen categoriza siete tipos críticos de desperdicio: producción en exceso; personas en espera; material o información en espera; movimiento de personas; transporte de material; sobreprocesamiento; errores y defectos. El objetivo es simplificar las operaciones, eliminando actividades, procesos o recursos que no añaden valor al producto o servicio final. La reducción de desperdicios es un principio fundamental en Kaizen, ya que lleva a un aumento de la eficiencia, ahorro de costes y mejora de la calidad. Involucra esfuerzos continuos para identificar y eliminar desperdicios en todos los niveles de la organización, contribuyendo, en última instancia, a la creación de una operación lean y optimizada.

Esta práctica de reducción de desperdicios no es un evento único, sino un proceso continuo de mejora, involucrando a todos en la organización, desde los líderes hasta los empleados de primera línea, y requiere un cambio de mentalidad para identificar y cuestionar constantemente las prácticas existentes. Al incorporar la reducción de desperdicios en sus operaciones diarias, las empresas pueden no solo mejorar la eficiencia y la productividad, sino también aumentar la satisfacción del cliente y la sostenibilidad del negocio a largo plazo.

Ver más sobre Logística

Encuentra más información sobre transformación en este sector

Ver más sobre Almacenamiento y Transporte

Encuentra más información sobre cómo mejorar esta área de negocio