En el contexto del desarrollo lean de productos, la fase de Diseño del Sistema de Producción (DSP) destaca como una etapa desafiante. Este artículo explora los principios fundamentales que subyacen al DSP y presenta una guía para su implementación efectiva. El objetivo primordial es proporcionar la creación de sistemas eficientes y orientados hacia la excelencia operacional, impulsando así el éxito de las organizaciones.

Introducción al proceso de diseño del sistema de producción

Con la aplicación de la metodología del Diseño del Sistema de Producción, se busca desarrollar sistemas eficientes para la fabricación de nuevos productos, alineados con los principios Lean. Esta es una fase fundamental del proceso de desarrollo de productos.

El DSP asegura la integración oportuna y sistemática de todas las partes relevantes para el proceso, abarcando áreas como el diseño del producto, la planificación, la logística, la producción, entre otras. La sinergia entre las diversas facetas del desarrollo y de la producción es fundamental para alcanzar resultados de alta calidad.

Principios Lean en la base del sistema de producción

Los principios Lean constituyen la base para el Diseño del Sistema de Producción, ofreciendo un enfoque comprobado para maximizar la eficiencia y minimizar desperdicios. Dos de los principios fundamentales que sustentan esta filosofía son la creación de valor para el cliente y la eficiencia del flujo.

Crear valor para el cliente

Uno de los principios centrales del Lean es la creación de valor para el cliente. Todas las actividades dentro del sistema de producción deben ser orientadas para atender a las necesidades y expectativas del cliente. Esto implica entender profundamente las necesidades del mercado y alinear los procesos de producción para entregar productos o servicios que realmente añadan valor.

El primer paso para crear valor es identificar qué es considerado valor para el cliente. Esto implica comprender sus necesidades, deseos y expectativas.

Por otro lado, la búsqueda por la excelencia en la calidad es intrínseca al principio de crear valor para el cliente. Al priorizar la calidad en todas las etapas del desarrollo y producción, el DSP no solo atiende, sino que supera las expectativas del cliente. Esto no solo fortalece la competitividad, sino que también reduce costes asociados a retrabajo.

Crear eficiencia de flujo

La eficiencia de flujo es otro principio esencial del Lean, centrada en la optimización de los procesos para reducir el tiempo de ciclo y aumentar la eficiencia operacional.

La eliminación de desperdicios (MUDA), variabilidad (MURA) y sobrecargas (MURI) se revela esencial para la optimización del sistema de producción. Identificar y eliminar estos elementos da como resultado procesos más eficientes y económicos.

Además, la mejora continua del flujo de toda la cadena de valor es un pilar fundamental del Diseño del Sistema de Producción Lean. La eliminación de los cuellos de botella promueve la fluidez del proceso, aumentando la eficiencia y reduciendo tiempos de espera.

Finalmente, la implementación de un sistema de producción orientado por la demanda real del cliente es crucial para evitar excesos de producción y optimizar los recursos disponibles. Esto también implica la necesidad de sistemas flexibles capaces de adaptarse a la demanda.

Al incorporar los principios Lean en el diseño del sistema de producción, las organizaciones pueden, no solo atender a las expectativas del cliente de forma más efectiva, sino también alcanzar niveles más elevados de eficiencia operacional.

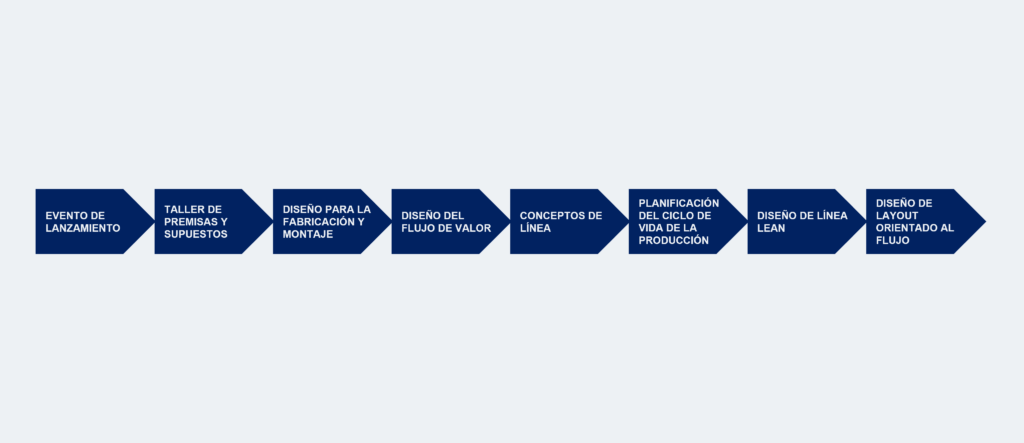

Diseño del sistema de producción paso a paso

Esta metodología se enfoca en Diseñar Sistemas de Producción con el mínimo de desperdicio y mitigando los riesgos del proyecto.

Lanzamiento

El evento de lanzamiento, o de kick-off, marca el inicio del desarrollo del sistema de producción. Los objetivos de este taller son:

- Establecer una base sólida para el proyecto: iniciar el desarrollo del sistema de producción, creando una base robusta para el éxito del proyecto.

- Alinear la visión del equipo: presentar al equipo, el proyecto, la visión, metas y estrategias generales, proporcionando una visión abarcadora del sistema de producción a desarrollar.

- Establecer hitos importantes: definir los hitos relevantes, creando una comprensión compartida sobre el cronograma e identificar los talleres a realizar para alcanzar los objetivos definidos.

- Formalizar el compromiso a través de contrato: completar un contrato formal entre las principales partes interesadas.

El equipo de proyecto debe ser multifuncional, incluyendo representantes del desarrollo, compras, producción, logística y otras áreas relevantes, promoviendo así un enfoque colaborativo y holístico.

Este evento es el punto de partida para el equipo del DSP. La presentación del proyecto proporciona una visión abarcadora, abordando la razón de ser del sistema de producción. En esta fase, destacan las metas específicas del proyecto, proporcionando una comprensión clara de su propósito e importancia estratégica.

Para garantizar un compromiso total del equipo, se completa un contrato formal con toda la información relevante del proyecto y el mismo es firmado por todas las partes interesadas. El contrato no es estático y debe ser ajustado periódicamente para estar alineado con la evolución de los requisitos del negocio. Esta flexibilidad garantiza que el sistema de producción se mantenga adaptable a los cambios en el ambiente empresarial, manteniéndose relevante y efectivo a lo largo del tiempo.

Supuestos

El taller de supuestos o premisas desempeña un papel importante en el proceso de desarrollo del Sistema de Producción, proporcionando una comprensión abarcadora del proyecto y del contrato. Esta fase busca alcanzar varios objetivos esenciales, estableciendo las bases para las fases subsecuentes:

- Equilibrar el conocimiento del equipo: asegurar que todos los miembros del equipo DSP tienen el mismo nivel de información sobre el proyecto.

- Base para talleres subsecuentes: los resultados de este taller sirven como base para todos los talleres futuros del DSP, proporcionando una dirección clara para los eventos futuros.

- Concienciación sobre riesgos: sensibilizar al equipo sobre los riesgos existentes, garantizando un enfoque proactivo en la mitigación de potenciales desafíos.

- Estrategia de inversión inicial: deducir el grado de automatización del concepto básico de máquinas/equipos a partir del análisis de riesgos y desarrollar una estrategia inicial para los pasos subsecuentes de inversión.

En este taller se procede a la evaluación de los supuestos del proyecto, incluyendo decisiones sobre la ubicación de la producción, estado del proceso de adquisición (fabricación interna/compra externa), capacidad del proveedor, cantidades, ciclo de vida del producto, complejidad de variantes y otros temas relevantes.

En esta etapa, se realiza también una evaluación de los riesgos del proyecto. La evaluación abarca diversas áreas, como el ciclo de vida del producto (liderazgo tecnológico y grado de innovación en el mercado), volumen de ventas, complejidad de variantes, factores regulatorios y de ubicación (personal cualificado, niveles de salarios, etc.).

Otro punto a tratar es el grado de automatización, es decir, basándose en los riesgos, es necesario establecer el grado de automatización del concepto inicial de máquinas/equipos. Por último, se define la estrategia inicial de inversión con base en los supuestos conocidos en el momento.

Diseño para Fabricación y Montaje

El diseño para fabricación y montaje (Design for Manufacturing and Assembly – DFMA) es un enfoque crucial para optimizar la eficiencia del proceso de fabricación. Esta metodología tiene como objetivo garantizar que, durante las fases iniciales del diseño del producto, exista suficiente flexibilidad para realizar ajustes. Los principales objetivos de esta etapa son:

- Minimizar costes de producción: utilizar un diseño de producto simplificado y orientado a procesos, buscando la reducción de los costes de producción.

- Lograr procesos de producción y montaje seguros: asegurar procesos seguros y eficientes, promoviendo la calidad y la consistencia en la producción.

- Minimizar gastos de planificación: reducir la carga de trabajo de planificación al apoyar precozmente el proceso de Diseño del Sistema de Producción.

- Desarrollar una base de trabajo para los talleres subsiguientes: establecer los fundamentos para los talleres de conceptos de línea, diseño de línea lean y análisis de modo y efecto de fallos del proceso.

- Consensuar sobre el concepto de producto y proceso: hablar en el equipo con respecto al concepto de producto y proceso, fortaleciendo el compromiso colectivo.

En el taller de Diseño para Fabricación y Montaje, el proceso comienza con el análisis de premisas (escenarios de cantidad, amplitud de variantes, fechas, etc.) y por la evaluación del concepto del producto (función, estructura, geometría de componentes, tolerancias, etc.).

Se sigue con la creación de un gráfico de proceso, presentando todos los procesos en secuencia, incluyendo posibles alternativas e impactos de las variantes y la definición de acciones de optimización del proceso (oportunidades para simplificar y mejorar la producción a través de modificaciones dirigidas en el diseño del producto). Los procesos individuales son evaluados según tres criterios principales: capacidad del proceso, diseño robusto y orientación para la producción lean, buscando la prevención de errores.

Los hallazgos son documentados, registrando descripciones de problemas, medidas de mejora, indicadores, plazos y responsables en la hoja de trabajo DFMA. Por último, los resultados son compilados, resumiendo las principales conclusiones y documentando cuestiones críticas para acciones futuras.

El resultado del taller es una lista de medidas para optimizar el diseño del producto con el objetivo de permitir una producción segura, económica, lo más simple posible y en conformidad con los criterios de la empresa.

Un resultado adicional es un gráfico de proceso coordinado y evaluado entre la producción y el desarrollo, que es la base para el Diseño del Flujo de Valor y el Diseño de Línea Lean.

Diseño del flujo de valor

El Diseño del Flujo de Valor (Value Stream Design – VSD) es una herramienta para la evaluación y diseño de flujos integrados de materiales e información, alineada con la visión de la fábrica y con los principios KAIZEN™ Lean.

Esta metodología, en el marco del DSP, prevé dos tipos de ejercicios:

- Análisis y diseño del Flujo de Valor Global, analizando todos los aspectos de la cadena de valor, del cliente al proveedor.

- Diseño del Flujo de Valor a Nivel del Proceso, enfocado en los detalles.

Los principales objetivos de este evento son:

- Crear una visión clara para un sistema de producción lean: establecer una comprensión clara del sistema de producción deseado, alineado con los principios de producción KAIZEN™ Lean. Esto implica definir el flujo ideal del proceso, identificar desperdicios y establecer una visión que promueva eficiencia, calidad y flexibilidad.

- Identificar potenciales ocultos para optimización: analizar minuciosamente la cadena de valor para identificar oportunidades de mejora que pueden no ser obvias a primera vista.

- Definir acciones prácticas necesarias para la implementación: desarrollar medidas prácticas y concretas para implementar la visión diseñada para el sistema de producción. El enfoque es transformar las ideas de mejora en acciones tangibles y efectivas.

Este proceso abarca la definición de los flujos de información y de material y el concepto logístico, detallando elementos específicos asociados a cada uno. A continuación, se determinan los requisitos esenciales para el concepto y diseño de la línea de producción.

También se desarrolla la estrategia para los cero defectos y las premisas de planificación son revisadas y actualizadas para asegurar su validez.

Se crea un primer esbozo para el flujo de material e información, así como la logística, desde el cliente hasta la entrega.

Finalmente, se reconocen los requisitos del sistema de producción para proveedores, incluyendo estrategias de entrega para piezas adquiridas externamente. Este proceso busca garantizar una integración eficaz y eficiente de todos los elementos en la línea de producción.

Conceptos de línea

El taller de conceptos de línea pretende evaluar las diversas alternativas de los conceptos de línea y sus tiempos operativos, así como estimar las necesidades de máquinas y equipos y los costes asociados. La idea es construir diferentes escenarios para el concepto de línea.

Los objetivos de este taller son:

- Minimizar riesgos de inversión: destacar la importancia de inversiones escalonadas para reducir riesgos.

- Producción eficiente: enfocarse en líneas de producción con bajo desperdicio, automatización ajustada y apuntar a alta disponibilidad y flexibilidad.

- Planificación de inversión en fases: determinar la mejor fase de inversión para sistemas de montaje y producción.

- Definición de números de líneas y conceptos de producción: evaluar cuántas líneas son necesarias y definir las propiedades de conceptos de producción y montaje (tiempo de ciclo, automatización, flexibilidad, coste).

- Conceptos alternativos: desarrollar varios conceptos de producción con automatización ajustada, crear una visión general de conceptos, tiempos de ciclo naturales y costes estimados.

- Selección de soluciones: elegir las mejores soluciones y expandir los datos para las soluciones seleccionadas, con una planificación más detallada.

- Transparencia de costes: proporcionar transparencia en los gastos para capacidades de producción mínimas y superiores.

Este análisis sistemático busca desarrollar conceptos de producción con una proporción optimizada de inversión y producción (tiempos de ciclo naturales). Esto permite la selección dirigida de un grado de automatización para un único concepto o para una combinación de diferentes conceptos de producción adaptados al ciclo de vida del producto.

Además, el desarrollo sucesivo de conceptos alternativos permite la planificación y preparación de cursos de inversión y etapas de expansión (si técnicamente viable) desde el inicio. La preparación sistemática y el soporte a las decisiones de planificación, así como la documentación de los resultados, llevan a una mayor transparencia del proceso de planificación.

Planificación del ciclo de vida de la producción

La planificación del ciclo de vida de la producción implica la evaluación de diferentes escenarios de conceptos de montaje, validación de la estrategia de la línea y definición del tiempo de ciclo natural para el taller de diseño de línea lean (Lean Line Design – LLD).

Los objetivos de esta fase son:

- Evaluar alternativas de planificación y escenarios de inversión: analizar diversas opciones de planificación, considerando diferentes escenarios de inversión a lo largo de las fases del ciclo de vida del producto.

- Apoyar la selección de una estrategia de producción eficiente: apoyar la elección de una estrategia de producción que sea eficiente y adaptada a las diferentes fases del ciclo de vida del producto, considerando factores críticos como costes, capacidad y flexibilidad para asegurar un enfoque alineado con los objetivos y requisitos del proyecto.

En este taller se calcula la capacidad de producción para cada concepto proveniente del taller de conceptos de línea. A continuación, se identifican los factores clave de coste para cada concepto (inversiones, costes de personal, mantenimiento, etc.).

Los costes anuales máximos en plena operación se calculan con base en los factores de coste identificados. Posteriormente, se generan varios escenarios de inversión que abarcan el ciclo de vida del producto, alineándolos con la estrategia de inversión y la planificación definida de la cantidad.

El análisis de sensibilidad se realiza para examinar cómo los cambios en los requisitos pueden afectar los escenarios, considerando los mejores/peores casos. Además, la evaluación incluye criterios no monetarios, como la alineación con los objetivos del proyecto, la adhesión a principios, la flexibilidad de capacidad y la gestión de riesgos.

La evaluación final considera tanto los criterios financieros como los no financieros. El objetivo es seleccionar un escenario que equilibre la eficiencia de costes y la mitigación de riesgos a lo largo del ciclo de vida del producto.

Diseño de línea lean

Los principios orientadores del diseño de línea lean son la eliminación de desperdicios, el trabajo estándar, la separación de las tareas de producción y logística, así como la responsabilización de los operarios. El LLD busca crear sistemas de trabajo flexibles que puedan adaptarse a los cambios en el consumo del cliente, utilizando diferentes números de operarios. Los objetivos de este evento son:

- Reducción de tiempos de procesamiento: buscar la eficiencia en el flujo de trabajo, con el objetivo de reducir significativamente los tiempos de las tareas en toda la línea de producción.

- Alta flexibilidad: diseñar líneas que sean altamente flexibles y capaces de adaptarse rápidamente a cambios en la demanda o en las condiciones de producción.

- Productividad constante (baja variabilidad): enfocarse en la creación de ambientes de trabajo que promuevan una productividad consistente, asegurando eficiencia y calidad a lo largo del tiempo.

- Baja inversión: buscar la optimización de los recursos financieros, buscando soluciones de diseño que logren eficiencia operacional con inversiones reducidas.

- Requisito de espacio reducido: planificar diseños que minimicen la necesidad de espacio físico, promoviendo la eficiencia en el uso del entorno de producción.

El diseño de línea lean comienza con la preparación, que incluye el análisis del resultado de los talleres anteriores. Durante el taller se analizan diferentes temas como el equilibrio, la automatización y el diseño del layout. En esta fase también se crea un mock-up que permite la simulación de la línea.

En el evento también se dimensionan los bordes de línea y se hace la planificación de las alteraciones físicas necesarias. Por último, se define el flujo de datos.

Layout Orientado al Flujo

El Layout Orientado al Flujo (LOF) es un componente esencial en la planificación de nuevas líneas. En el proceso de producción, las máquinas y los equipos (planificados en el LLD) se colocan en un orden orientado al proceso, de modo que el resultado exija el mínimo esfuerzo de transporte y el mayor nivel de transparencia posible para la rápida identificación de desperdicios.

El evento del LOF es la precondición para el flujo de material con menores tiempos, buffers y tamaños de lote. Los objetivos de este taller son:

- Minimizar el desperdicio: abastecimiento de material con el mínimo desperdicio, distancias de transporte mínimas, movimientos reducidos, fases de almacenamiento reducidas y stock mínimo entre y dentro de los procesos.

- Garantizar el flujo unitario: menores cantidades de transferencia entre y dentro de los procesos.

- Minimizar el tiempo de ciclo: ciclos de tiempo cortos.

Durante la estructuración de las áreas de producción con el LOF, datos específicos del producto, proceso y flujo de material se evalúan en la fase analítica. El diseño del flujo de valor y el diagrama de burbujas apoyan la adquisición y representación estructuradas.

La ubicación de las áreas logísticas (supermercados, rutas FIFO, áreas de entrega, espacios para cantidades residuales) y la cantidad de máquinas y equipos en el diagrama de burbujas forman la base para la determinación de los requisitos de espacio. Esto permite la generación de layouts brutos y detallados para el sistema de producción planificado, así como la integración en el layout de la fábrica y conexiones con el Mizusumashi.

Conclusión

El Diseño del Sistema de Producción (DSP) es una metodología valiosa para desarrollar sistemas que buscan minimizar desperdicios y mitigar riesgos a lo largo del ciclo de vida del producto. Al abrazar cada fase de este enfoque, las organizaciones no solo pueden crear sistemas de producción eficientes, sino también mantener la flexibilidad necesaria para adaptarse a los cambios constantes del mercado, consolidando así la búsqueda de la excelencia operacional.

¿Todavía tienes dudas sobre el Diseño del Sistema de Producción?

¿Qué es MUDA, MURA y MURI?

Son tres palabras japonesas para diferentes tipos de ineficiencias asociadas a los procesos de producción:

• MUDA: se refiere a desperdicios en el proceso que pueden incluir actividades que no añaden valor al producto final, como periodos de espera o stock, transporte o movimientos, defectos, producción en exceso, etc.

• MURA: se refiere a la variabilidad en el proceso de producción que puede causar inestabilidad e ineficiencias.

• MURI: significa sobrecarga o exceso. Está relacionado con la imposición de cargas excesivas sobre máquinas, equipos o personas, generando una producción más allá de la capacidad normal y, consecuentemente, provocando problemas.

¿Qué es el Diseño de Flujo de Valor?

El Diseño de Flujo de Valor (VSD) es un enfoque que busca optimizar el flujo de valor en una cadena. Implica mapear y analizar todas las etapas involucradas en la creación y entrega de un producto o servicio, identificando desperdicios, ineficiencias y oportunidades de mejora. El objetivo es crear un flujo de trabajo más eficiente y eliminar actividades que no añaden valor al cliente. El mapeo implica tanto el flujo de materiales como el flujo de información.

¿Qué es un Gráfico de Proceso?

Un gráfico de proceso representa el orden de montaje e incorporación de material. Comienza en el componente principal, al cual todos los componentes van a ser conectados. El ritmo de incorporación de cada componente también debe ser representado. Solo se representan operaciones de valor añadido.

Ver más sobre Desarrollo lean de productos

Encuentra más información sobre cómo mejorar esta área de negocio