El desempeño operacional de cualquier empresa de la industria discreta depende directamente del flujo de las líneas de producción. El diseño de las líneas y layouts son elementos fundamentales para alcanzar eficiencia, flexibilidad y calidad con el menor coste posible.

El diseño de línea incluye varios temas de mejora que abordaremos en este artículo, incluyendo el propio diseño de línea y de layout, el borde de línea, el trabajo normalizado, el cambio rápido de herramientas (SMED) y la automatización de bajo coste.

Dominar el Diseño de Línea y Layout para una Producción Eficiente

El diseño de línea tiene como principales objetivos implementar el concepto de one-piece flow, minimizar el desperdicio asociado a los movimientos de los operarios, permitir la personalización en masa y simplificar los procesos antes de su automatización.

Implementar una línea basada en el concepto de one-piece flow significa rediseñar el layout y los equipos para que sea posible producir con un flujo unitario de piezas, asegurando la secuencia correcta de operaciones. El objetivo es evolucionar del concepto de producción en lote a un flujo continuo, desde las materias primas hasta el producto acabado, sin interrupciones. La línea debe pensarse de cara a minimizar todo tipo de desperdicio. Otro de los desafíos es crear una línea que sea flexible para producir varios modelos diferentes con un tiempo de cambio lo más cercano posible a cero. Por último, cuando la línea ya está lo más optimizada posible, se evalúa la posibilidad de automatizar ciertas operaciones para mejorar la ergonomía y la eficiencia.

Fundamentos del Diseño de Línea y Layout Eficaz

El primer foco de mejora en el flujo de producción es el diseño de línea y layout. Los principales objetivos en esta fase son:

- Aumentar la productividad;

- Mejorar el nivel de servicio (On Time Delivery y tiempo de entrega);

- Disminuir el desperdicio del proceso y la variabilidad;

- Reducir el área ocupada por la línea;

- Reducir el stock en varios puntos de la línea;

- Reducir la chatarra y el retrabajo;

- Aumentar el trabajo en equipo y la polivalencia.

La prioridad es, entonces, analizar los procesos para las diversas familias de productos y diseñar líneas que apliquen el concepto de flujo continuo y eliminen todas las operaciones sin valor añadido.

Este proceso pasa por un conjunto de etapas, de las cuales destacamos las principales:

- Análisis de cantidades por familia de producto y cálculo del takt time por familia y referencia

- Construcción de la matriz de proceso vs producto

- Diseño del gráfico de proceso

- Nivelación de la línea (gráfico yamazumi)

- Diseño de layout eficiente

- Construcción de mock-up de la línea y simulación

- Cálculo del borde de línea y planificación de cambios físicos

- Definición del flujo de información

- Implementación de cambios físicos

- Planificación y requisitos logísticos

- Implementación de gestión visual y actualización de normas

Este enfoque es estructurado y permite centrarse en las actividades de valor añadido, en la creación de un flujo continuo y en la eliminación de desperdicios. Detallaremos algunas de estas etapas más adelante.

La importancia del Borde de Línea en la Producción

El borde de línea es la frontera entre la producción y la logística interna y su diseño consiste en la definición de la ubicación y “contenedorización” de todas las materias primas y componentes necesarios para la línea. Forma parte del diseño de la línea, pero merece una atención especial, ya que un borde de línea bien diseñado es fundamental para el buen funcionamiento de la línea. El borde de línea debe cumplir cuatro criterios esenciales:

- Todas las piezas deben estar ubicadas de forma que minimicen el movimiento de picking de los operadores de la línea;

- El tiempo necesario para cambiar piezas de un producto a otro debe ser cercano a cero;

- La decisión de reabastecimiento debe ser intuitiva e instantánea.

Para cumplir estos criterios, la ubicación de las piezas, el tipo de contenedores y su flujo en la línea necesitan ser cuidadosamente pensados. Las soluciones diseñadas deben tener siempre en consideración, no solo la productividad de la línea, sino también la eficiencia de la logística interna.

Implementación de Prácticas de Trabajo Normalizado para la Consistencia

Otra de las mejoras en el flujo de producción es el trabajo normalizado, o standard work, que consiste en la mejor forma conocida de realizar una tarea dada hasta el momento. Significa minimizar los movimientos de los trabajadores y así optimizar el trabajo. Al observarse los movimientos de los trabajadores en una línea ya optimizada, debemos quedarnos con la percepción de que todos ellos están literalmente pegados al producto, haciendo el trabajo con movimientos cortos y fluidos, sin ningún esfuerzo o estrés.

El standard work permite:

- Medir y mejorar los métodos de trabajo;

- Reducir los tiempos de ejecución;

- Compartir las buenas prácticas entre empleados;

- Normalizar alineando la organización por la mejor forma de trabajar.

Su implementación pasa por la observación de los movimientos de los empleados y del tiempo que tardan en ejecutarlos, así como por la identificación de anomalías y dificultades sentidas por el empleado.

El proceso se estructura, generalmente, en cinco etapas:

- Definición de los objetivos de mejora

- Estudio del trabajo (diagramas de spaghetti, medición de tiempos y caza al Muda)

- Implementación de mejoras

- Normalización del trabajo (normas simples y visuales)

- Formación de los empleados

Optimizar el Flujo de Producción: Sinergia de la Flexibilidad del SMED con la Automatización Abordable

Después del diseño de línea, de layout y de borde de línea de acuerdo con los principios Kaizen y Lean, es esencial mirar hacia otros dos temas relevantes: los tiempos de cambio y las oportunidades de automatización.

Para trabajar estos dos puntos de mejora, se utilizan dos metodologías distintas. El SMED (Single-Minute Exchange of Dies) busca minimizar los tiempos de cambio en los cambios de referencia. Por otro lado, la automatización de bajo coste analiza cuáles son las operaciones que pueden beneficiarse de la automatización y determina las soluciones más eficaces.

Aumentar la Agilidad de Producción con el SMED (Single-Minute Exchange of Dies)

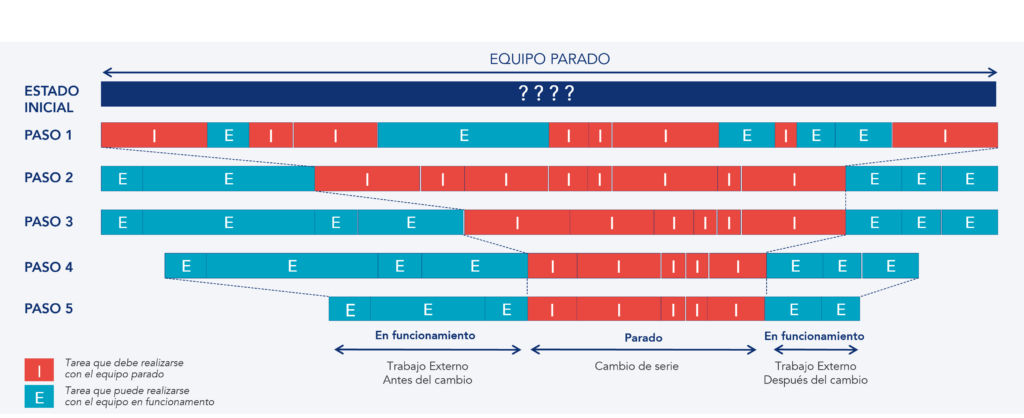

El SMED fue desarrollado en Japón por Shigeo Shingo para Toyota como parte de su sistema de producción. El objetivo del SMED es reducir el tiempo de preparación de los equipos o líneas, permitiendo una mayor flexibilidad en la producción, reducción de stocks y capacidad de respuesta al mercado.

El setup se refiere al período entre la producción de la última unidad de la serie anterior, realizada con la eficacia exigida y la producción de la primera unidad de una nueva serie, con la eficiencia definida. Hay dos conceptos importantes dentro de la metodología del SMED: el trabajo interno (tareas de cambio que se hacen con el equipo parado) y el trabajo externo (tareas que pueden realizarse con en equipo en funcionamiento).

La implementación del SMED pasa por las siguientes etapas:

- Estudio del trabajo

- Separación del trabajo interno del trabajo externo

- Conversión de trabajo interno en trabajo externo

- Reducción del trabajo interno

- Reducción del trabajo externo

Las ventajas de aumentar la flexibilidad son enormes y sus implicaciones en la reducción del tamaño del lote son uno de los principales influenciadores de la creación de flujo. El setup cero es siempre el objetivo principal y permite tener una secuencia mixta de diferentes productos fluyendo a lo largo de la línea. Este es el caso de las actuales líneas de montaje de coches, en las que se pueden ver diferentes modelos moviéndose a lo largo de la línea uno tras otro.

Cuando el setup cero no es posible, el objetivo para el SMED es el menor tiempo posible. Un tiempo superior a cero involucra trabajar con un lote de productos similares antes de cambiar o configurar para el próximo lote.

Integración de la Automatización de Bajo Coste en las Líneas de Producción

Después de tener la línea y el borde de línea optimizados, el trabajo normalizado y los setups reducidos, es momento de analizar las posibilidades y ventajas de la automatización para alcanzar mayor productividad y ergonomía. Como la automatización puede tener costes elevados y no proporcionar un retorno suficiente sobre la inversión, el foco es entonces la automatización de bajo coste. Así, el objetivo es asegurar un nivel de automatización que traiga ventajas al proceso de producción y que, al mismo tiempo, garantice el retorno sobre la inversión.

Los niveles de automatización, desde el trabajo manual hasta la automatización total, pueden definirse en una lista de siete grados:

- Trabajo Manual

- Dispositivos de Ahorro de Tiempo (anexos y fijaciones)

- Automatización del Tiempo de Máquina (MT)

- Automatización del MT con Poka Yoke

- Automatización del Tiempo de Descarga

- Automatización del Tiempo de Carga (Robots)

- Automatización del Tiempo de Transporte (Transfers)

Pasar por esta lista para cada operación revelará muchas posibilidades de automatización de bajo coste. La metodología generalmente seguida para decidir la automatización a implementar es:

- Integrar las Operaciones del Proceso en Líneas de Flujo Shojinka (flujo pieza a pieza)

- Verificar el nivel de automatización de cada operación, utilizando el Checklist de Automatización

- Definir objetivos de automatización

- Crear planes de implementación

Buenos ejemplos de automatización de bajo coste en líneas de flujo unitario son las líneas conocidas como Chaku chaku (en japonés significa líneas de “carga carga”). Este tipo de línea se basa en la utilización de un flujo unitario continuo, permitiendo que el operador se mueva por la línea, cargando nuevas piezas mientras las piezas listas se descargan automáticamente. El principal beneficio del sistema Chaku Chaku es la optimización del tiempo y del movimiento, ya que el operador puede llevar directamente una pieza de una máquina a la siguiente sin parar para descargar, reduciendo así tiempo y esfuerzo.

La automatización de bajo coste es generalmente el estadio final de mejora que puede traer productividad al proceso de producción.

Exploración de la fase de diseño de línea y layout

El diseño de línea y layout son procesos que requieren una serie de etapas y de decisiones estratégicas. A continuación, detallamos dos fases fundamentales de este proceso. La primera fase involucra la decisión entre el uso de varias máquinas de menor dimensión o de un número menor de máquinas de mayor tamaño. La segunda fase concierne al proceso inicial de caracterización de la producción y de la nivelación de la línea.

Comparación del uso de máquinas de gran dimensión vs. Pequeña dimensión en flujos de producción

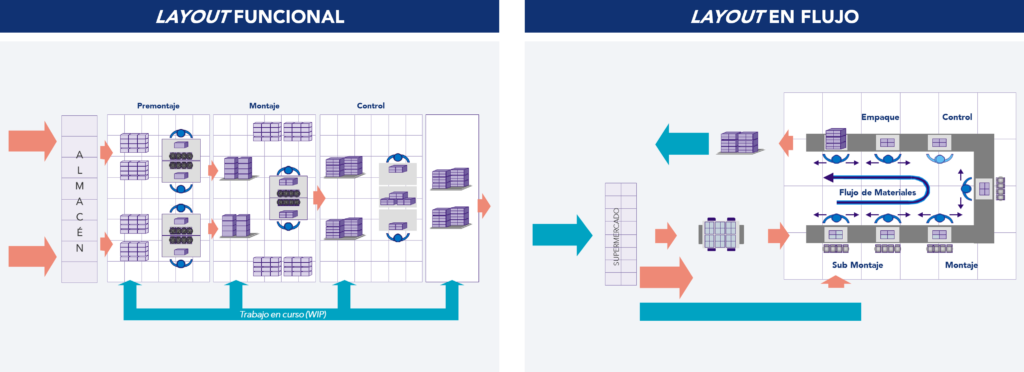

Pasar de un layout funcional a un layout en flujo es uno de los mayores cambios de paradigma de los procesos de producción. Este cambio puede tener un impacto significativo en todos los indicadores clave de rendimiento, como productividad, stock, lead time y calidad. Una cuestión que generalmente genera discusión durante este proceso es la sustitución de máquinas grandes y exclusivas por más y menores máquinas en línea.

Otra decisión importante y vinculada a esta primera, concierne al número de líneas de flujo necesarias. Existen dos alternativas: una única línea mayor con varios empleados o varias líneas más pequeñas. En la línea única, el tiempo de ciclo tiende a ser corto y, dependiendo del perfil de la demanda, solo una o más máquinas pueden ser necesarias. Alternativamente, se puede dividir esa línea de tiempo de ciclo corto en varias líneas menores que tienen un tiempo de ciclo más largo.

Las ventajas de tener varias líneas menores son evidentes cuando consideramos las implicaciones para el lanzamiento de nuevos modelos y para el aumento de la variedad de productos producidos.

Implicaciones del lanzamiento de un nuevo modelo:

- Línea Única: El tiempo necesario para preparación y entrenamiento afectará la producción del producto actual.

- Varias Líneas Menores: El tiempo necesario para preparación se reduce, y solo una línea es afectada, no habiendo impacto en las otras líneas durante el período de producción inicial.

Implicaciones del aumento de la variedad de productos:

- Línea Única: Más variedad implica más cambios que significarán una mayor pérdida. El número de operarios podría tener que cambiar constantemente. Los operadores necesitarán cambiar de posiciones.

- Varias Líneas Menores: El número de cambios por línea se reduce. La rotación de los operadores se simplifica.

Otra de las ventajas de tener varias líneas con tiempos de ciclo más largos es la facilidad de balanceo. Por estas razones, en lugar de automatizar al máximo una gran línea única, generalmente es más productivo tener varias líneas más pequeñas y flexibles.

Otra característica importante de las pequeñas líneas de flujo unitario es lo que los japoneses llaman shojinka. Shojinka significa que el layout de la línea es flexible en respecto al número de operadores que pueden trabajar en la línea y su número definirá el tiempo de ciclo de la línea. Añadir más operadores reduce el tiempo de ciclo de la línea y aumenta la salida de la línea.

Técnicas de Caracterización y Nivelado de Líneas

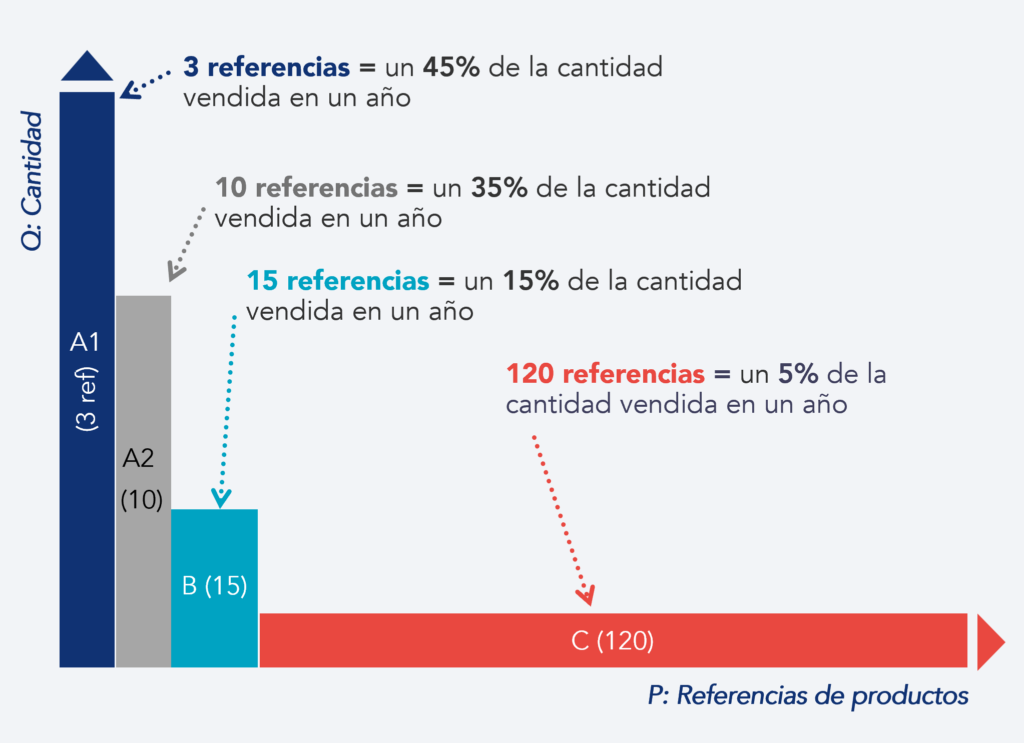

Una importante etapa del diseño de líneas es la caracterización inicial de la producción esperada para la línea. El diseño de línea y layout debe comenzar con un análisis de Producto-Cantidad (PQ). Esta es una metodología que revela las cantidades vendidas en un año para cada referencia de productos acabados. El análisis debe ser completado usando el método ABC, donde la A son las referencias que representan el 80% de la cantidad vendida, la B son las referencias que representan el siguiente 15% de la cantidad vendida y la letra C corresponde a las referencias menos producidas.

Generalmente, las referencias A son buenas candidatas para líneas semi-automatizadas, manteniendo el flujo unitario, referencias B son buenas opciones para líneas manuales y menos automatizadas y, por último, las referencias C son las referencias más adecuadas para líneas manuales con una única estación de trabajo, flexible para un gran número de referencias.

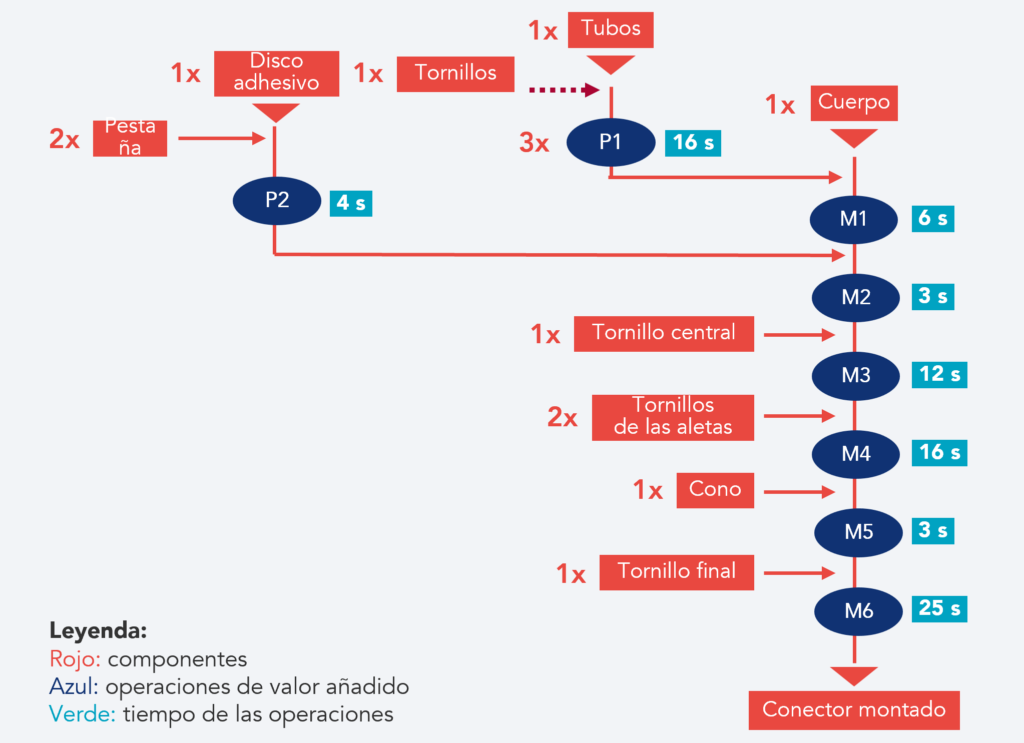

Otra etapa importante en la fase inicial de diseño de línea es la elaboración de gráficos de proceso y estimaciones de tiempos. Un gráfico de proceso representa un posible orden o secuencia de las operaciones necesarias para el montaje o producción de un producto. Es un gráfico simple que muestra solo operaciones de valor añadido. El gráfico de proceso proporciona tres tipos de información: partes o componentes, operaciones de valor añadido y una estimación del tiempo unitario de valor añadido.

El nivelado de líneas es otra fase muy importante de la creación de líneas en flujo. Consiste en asignar tareas a cada estación de trabajo para que queden balanceadas con el tiempo de ciclo de la línea. Cada estación de trabajo puede tener uno o más trabajadores, pero los trabajadores asignados deben completar la lista de tareas de la estación de trabajo en el tiempo de ciclo asignado.

El nivelado de la línea puede hacerse en el gráfico de proceso, agrupando las operaciones en bloques del tamaño del tiempo de ciclo. Posteriormente, puede hacerse la representación visual en un gráfico llamado Yamazumi que es un método visual para verificar la nivelación.

Sintetizar los Principios Fundamentales del Diseño del Flujo en Producción

Para poder optimizar el flujo de producción, es necesario un diseño de línea y layout que estén alineados con los principios del Lean Manufacturing. Para ello, sintetizamos en veinte principios las mejores prácticas para un sistema de producción eficiente y flexible y que responda a la demanda con el mínimo desperdicio.

Los 20 Principios Importantes de Layout y Diseño de Línea

Los veinte principios fundamentales para el diseño de línea son:

- Diseñar las líneas basándose en los tipos, volúmenes y ciclos de vida de los productos

- Diseñar el layout para el flujo unitario

- Proyectar equipos pequeños y en línea que sean fáciles de maniobrar

- Ajustar la velocidad de la línea en función de la demanda del cliente (takt time)

- Eliminar el Muda de transporte y minimizar el uso de transportadores

- Diseñar líneas con tiempos de setup con cero como objetivo

- Evitar islas de operarios

- Separar el trabajo manual del trabajo de la máquina

- Sincronizar la entrada con la salida de piezas

- Diseñar equipos simples y estrechos

- Colocar solo los materiales necesarios al alcance de las manos (dar preferencia al abastecimiento frontal)

- El trabajo debe fluir de derecha a izquierda (en sentido antihorario)

- Recordar que el Karakuri (o maniobrabilidad sutil) es importante

- Disminuir la velocidad tanto como sea posible

- Las máquinas deben parar cuando ocurran anomalías (Jidoka)

- Una aproximación mecánica es preferible a una aproximación eléctrica

- No automatizar sin un análisis cuidadoso previo

- No trabajar en varias partes dentro de un único proceso al mismo tiempo.

- Simular con mockups antes de implementar una solución

- Organizar el layout en flujo y mantener las paredes libres

Estos principios son la base para la creación de líneas de producción eficientes y flexibles, que logran responder a las necesidades de los clientes con el menor desperdicio posible y así contribuir a la excelencia operacional.

¿Aún tienes dudas sobre la optimización del flujo de producción?

¿Qué es el Diseño de Línea y Layout?

El diseño de línea y layout se refiere a la secuencia de pasos para definición del proceso de producción. El objetivo es definir la secuencia de operaciones, mejorar el flujo de trabajo y minimizar el desperdicio, implementando un proceso de producción más eficiente y flexible y alineado con la demanda del cliente. Un buen diseño de línea y layout puede aumentar la productividad, la calidad, la flexibilidad y reducir el lead time.

¿Qué es Borde de Línea?

El Borde de Línea es la zona de interfaz entre la línea de producción y las actividades de logística interna. Es allí donde los materiales necesarios para la producción son abastecidos y donde los contenedores vacíos y el producto acabado son retirados de la línea. El borde de línea influye en el flujo de trabajo, tanto de la producción como de la logística interna.

¿Qué es el Standard Work?

El Standard work o Trabajo Normalizado es una metodología utilizada para definir la forma más eficiente de producir un producto o prestar un servicio. Incluye, no solo el estudio y mejora de las operaciones, sino la elaboración de normas y la formación de los empleados en esas normas.

¿Qué es el SMED?

SMED significa Single-Minute Exchange of Dies, una metodología desarrollada para reducir el tiempo necesario para cambiar de una serie de producción a otra. El objetivo del SMED es minimizar los tiempos de cambio del equipo. Al analizar cada etapa del proceso de cambio se puede disminuir significativamente el tiempo de parada y asegurar un arranque eficaz, aumentando la eficiencia operacional. Esto permite la producción de lotes menores, menos stock, plazos de entrega más reducidos y mayor flexibilidad en la producción.

¿Qué es la Automatización de Bajo Coste?

La Automatización de Bajo Coste implica la implementación de soluciones de automatización que son rentables, es decir, que tienen un buen retorno sobre la inversión. Consiste en el uso de tecnología y automatismos que permiten mejorar la productividad, la calidad y la seguridad, minimizando la inversión. La aplicación de la automatización solo debe realizarse tras la optimización de la línea de producción y de cada operación específica, pues solo así se garantiza que no se está automatizando desperdicio.

Ver más sobre Operaciones

Encuentra más información sobre cómo mejorar esta área de negocio

Ver más sobre Fabricación discreta

Encuentra más información sobre transformación en este sector