Os projetos de capital envolvem investimentos de grande escala e representam iniciativas que fomentam o crescimento económico e a inovação dentro das organizações. Estes projetos, que variam desde a construção de novas fábricas até à implementação de tecnologias inovadoras, desempenham um papel crucial na determinação do futuro das empresas. Contudo, o seu êxito está intrinsecamente ligado à forma como são concebidos, devendo atender não apenas às exigências do presente, mas também às necessidades do futuro.

Este artigo explora a importância desenvolver soluções considerando não apenas os custos imediatos, como também os futuros, garantindo elevados padrões de qualidade e estabelecendo condições para otimizar a manutenção. À medida que apresentamos os desafios e as metodologias que permitem chegar à melhor solução, o nosso objetivo é proporcionar insights que promovam o sucesso sustentável e a excelência nos projetos de capital.

Benefícios de Projetar para custo, qualidade e manutenção

Ao ter em consideração questões de custo, qualidade e manutenção desde as fases iniciais dos projetos, os benefícios resultantes são substanciais e impactam diretamente na eficiência operacional e na durabilidade do ativo, seja ele um equipamento, uma nova tecnologia, uma linha de produção, ou uma fábrica. De seguida, iremos explorar os benefícios inerentes à projeção com estes três pilares em mente.

Eficiência dos Custos

- Redução de Custos de Capital: Uma ênfase inicial no design eficiente leva à identificação e implementação de materiais, processos e tecnologias mais económicos. Minimizar características e complexidade desnecessária ajuda a otimizar o uso de recursos sem comprometer a funcionalidade.

- Redução de Custos Operacionais: Escolhas de design eficientes traduzem-se em operações simplificadas, resultando em despesas mais baixas. Sistemas eficientes em termos de energia e práticas sustentáveis incorporadas na fase do design podem levar a custos de utilização e manutenção reduzidos ao longo da vida operacional.

- Melhoria nos Processos Operacionais: Projetar tendo em consideração os custos envolve também a avaliação e otimização de fluxos de trabalho e processos operacionais. A otimização das operações desde a fase de design melhora a eficiência e produtividade globais, contribuindo para economias a longo prazo.

Projetar para Qualidade

- Melhorias no Processo: Integrar considerações de qualidade no processo de design dos equipamentos de fabrico garante a fiabilidade do processo. Ter foco na qualidade desde o início ajuda a identificar potenciais problemas e mitigar riscos, tornando o processo mais robusto e evitando retrabalho e melhorias posteriores no projeto.

- Produto Final de Maior Qualidade: Projetar para qualidade resulta num processo que permite fabricar o produto final de forma a atender ou a superar as expectativas do cliente. Padrões rigorosos de qualidade, sistemas anti-erro e protocolos de teste implementados durante a fase de design, contribuem para um produto confiável e livre de defeitos.

Projetar para Manutenção

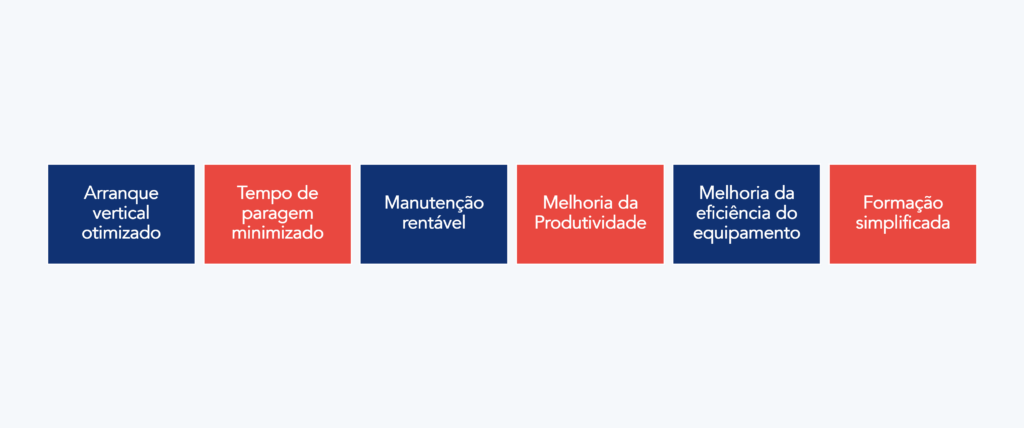

- Otimização do Arranque Vertical: Ao eliminar problemas na fase inicial de design, o projeto pode alcançar um start-up vertical mais suave, quer seja de uma nova fábrica, linha ou equipamento. Isto minimiza atrasos e interrupções durante a fase de comissionamento, garantindo um início do funcionamento mais eficiente.

- Identificação Antecipada de Problemas: Projetar para a manutenção implica antecipar problemas e desafios que possam surgir durante o ciclo de vida do equipamento. A identificação precoce de problemas permite soluções proativas, reduzindo a probabilidade de falhas dispendiosas e melhorando a fiabilidade geral.

- Melhor Manutenibilidade no Futuro: Incorporar considerações de manutenção no design garante que o equipamento seja projetado para facilitar a manutenção. Processos de manutenção bem projetados e assegurar características de acessibilidade, levam a um tempo reduzido de inatividade durante as atividades de manutenção, melhorando, em última análise, o custo de ciclo de vida geral.

Uma abordagem ponderada e integrada ao projetar para custos, qualidade e manutenção resulta num produto ou sistema que não apenas atende às restrições orçamentais e padrões de qualidade, mas também é sustentável e fácil de manter ao longo da sua vida operacional. Esta abordagem contribui para o sucesso e viabilidade a longo prazo dos projetos.

Três Pilares da Excelência

Descubra como a otimização do design para o custo, qualidade e manutenção pode não apenas melhorar a eficiência operacional, como também assegura a durabilidade do ativo e a resiliência perante desafios futuros. Vamos explorar as estratégias fundamentais que moldam o sucesso duradouro de projetos de capital.

Design for Cost

O Design for Cost (DFC) é uma metodologia sistemática que visa entregar as funções essenciais do projeto ao menor custo possível. Esta abordagem envolve várias fases que orientam o desenvolvimento de soluções rentáveis, assegurando simultaneamente o cumprimento das funções e requisitos necessários. Aqui está uma visão geral das principais fases do processo Design for Cost:

- Introdução: Durante esta fase inicial, o foco está na introdução dos conceitos de Design for Cost. O objetivo é estabelecer uma compreensão partilhada de vários aspetos do projeto, incluindo objetivos, questões críticas e restrições dentro do ambiente do workshop. Isto prepara o terreno para uma abordagem coletiva e informada para a melhoria do design com vista a garantir a eficiência de custos.

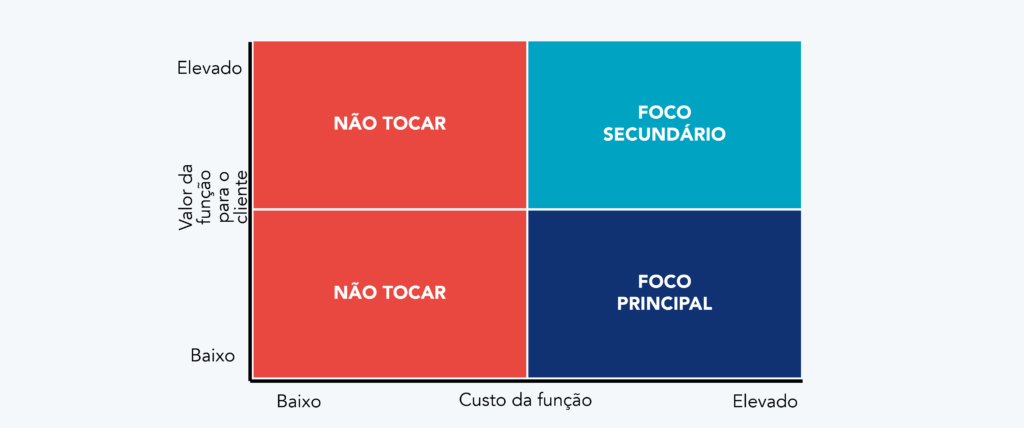

- Análise de Funções: Um aspeto crítico do DFC é analisar as funções fundamentais do projeto. Esta análise leva à criação de um Diagrama de Funções, fornecendo uma representação visual de como diferentes funções se interligam e contribuem para os objetivos gerais do projeto. Compreender essas funções é crucial para identificar áreas onde a economia de custos pode ser alcançada sem comprometer as características essenciais.

- Análise de Custo e Benefício: Esta fase envolve a avaliação da contribuição relativa de cada função para os objetivos principais do projeto. As avaliações subjetivas são acompanhadas de uma estimativa preliminar de custos, lançando as bases para uma análise de custos e benefícios mais aprofundada. Esta etapa ajuda a identificar as funções que oferecem o valor mais significativo em relação aos custos associados.

- Geração de Ideias – Criação de alternativas: O DFC incentiva uma fase criativa onde todos são desafiados a gerar ideias alternativas para cada função. Esta sessão de brainstorming promove a inovação e leva os participantes a explorar soluções não convencionais, mas rentáveis. O objetivo é descobrir diversas alternativas que podem potencialmente otimizar a funcionalidade enquanto minimizam os custos.

- Avaliação Preliminar – Filtragem: Após a fase de geração de ideias, é realizada uma avaliação preliminar para filtrar ideias redundantes ou impraticáveis. Esta etapa garante que as alternativas geradas estão alinhadas com o âmbito do projeto e são viáveis dentro das restrições dadas.

- Avaliação Secundária – Priorização: As restantes ideias passam por uma avaliação secundária onde são confirmadas, refinadas e priorizadas para posterior desenvolvimento. A priorização garante que os recursos são alocados para as alternativas mais promissoras.

- Desenvolvimento de Alternativas: As alternativas selecionadas são minuciosamente analisadas e desenvolvidas por subequipas. Isto envolve uma avaliação abrangente da viabilidade, riscos potenciais e benefícios associados a cada alternativa. Esta fase tem como objetivo refinar e potenciar as ideias escolhidas a um nível em que possam ser implementadas na prática dentro do projeto.

- Avaliação da Ideia Final: A última fase, envolve uma avaliação final das alternativas desenvolvidas. As ideias mais viáveis são recomendadas para incorporação no projeto ou desenvolvimento posterior. Esta etapa marca a transição da fase de projeto para a fase de implementação, com um roadmap claro para alcançar uma funcionalidade económica.

O Design for Cost é uma abordagem estratégica e colaborativa que garante que as funções do projeto são entregues de forma eficiente e económica. Ao analisar funções, realizar avaliações de custos e promover a geração de ideias criativas, esta metodologia permite que as equipas desenhem soluções que atendam aos objetivos do projeto enquanto otimizam os custos.

Design for Quality

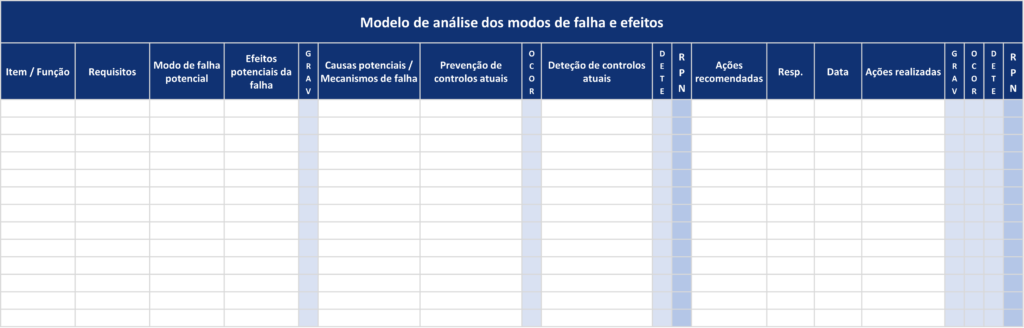

O Design for Quality (DFQ), ou Design para a Qualidade é um aspeto crucial do desenvolvimento de processos, garantindo que o resultado satisfaz ou supera as expectativas do cliente. A abordagem Failure Mode and Effects Analysis (FMEA) é um método sistemático usado no DFQ para identificar proativamente potenciais modos de falha, avaliar o seu impacto e priorizar ações para mitigar riscos. Esta abordagem é utilizada em várias fases do projeto, sendo que nesta fase é usada com um foco especial na qualidade. De seguida apresentamos o passo a passo para implementar a abordagem FMEA:

- Analisar o Processo: Utilizar um fluxograma do processo para identificar cada etapa ou componente do processo e listar cada um na tabela FMEA.

- Identificar Potenciais Modos de Falha: Analisar os dados existentes e fazer brainstorming para identificar potenciais modos de falha para cada componente do processo. Podem existir vários modos de falha potenciais para cada componente.

- Listar Potenciais Efeitos de Cada Modo de Falha: Identificar o impacto que cada modo de falha pode ter no produto final ou nas etapas subsequentes do processo. Reconhecer que pode haver mais do que um efeito para cada falha.

- Atribuir Classificações de Severidade: Avaliar a gravidade das consequências resultantes de cada falha e atribuir classificações de gravidade com base no impacto potencial no produto ou processo. Utilizar uma escala de 1 a 10, na qual 10 é a maior gravidade.

- Analisar Causas e Mecanismos de Falha: Compreender qual a causa raiz ou o mecanismo que dá origem à falha.

- Atribuir Classificações de Ocorrência: Compreender se existem controlos de ocorrência que evitem a falha. Determinar a probabilidade de ocorrência de cada falha e classificar utilizando uma escala de classificação de 1 a 10. A avaliação 10 deve ser atribuída à maior frequência de ocorrência.

- Atribuir Classificações de Deteção: Analisar se existem controlos de deteção da falha. Avaliar as hipóteses de deteção de cada falha antes de ocorrer e a eficácia dos mecanismos de deteção existentes. Atribuir uma pontuação de 0 a 10, onde 10 representa a mais baixa probabilidade de deteção.

- Calcular o RPN (Número de Prioridade de Risco): Multiplicar as classificações de Gravidade, Ocorrência e Deteção para cada modo de falha.

- Desenvolver o Plano de Ação e Implementar: Priorizar as falhas com base nos seus Números de Prioridade de Risco e com base na sensibilidade da equipa. Definir as ações e as responsabilidades para abordar cada modo de falha. Desenvolver um plano de ação, especificando o que precisa ser feito, por quem e até quando. Executar o plano de ação, garantindo que se aborda as falhas mais críticas.

- Recalcular o RPN: Após a implementação das ações, reavaliar cada modo de falha potencial. Determinar o impacto das melhorias nas classificações de Gravidade, Ocorrência e Deteção. Recalcular o RPN para cada modo de falha e definir novas ações, se necessário.

Seguindo sistematicamente estes passos, a abordagem FMEA ajuda as organizações a identificar, priorizar e abordar potenciais modos de falha no início das fases de design ou desenvolvimento de processos, melhorando a qualidade e fiabilidade do produto ou serviço final.

Garantir a Excelência na Manutenibilidade

O Design para Manutenção é uma abordagem estratégica centrada no sucesso operacional do equipamento a longo prazo. De seguida destacamos os principais objetivos e as etapas associadas para implementar eficazmente o DFM:

- Melhorar a Fiabilidade do Equipamento: Garantir a fiabilidade do novo equipamento, reduzindo as falhas e os períodos de inatividade associados, é um dos principais objetivos. Para isso, é imperativo garantir a robustez dos componentes críticos e integrar recursos de manutenção preventiva no design.

- Reduzir os Custos ao Longo do Ciclo de Vida: Minimizar os requisitos de manutenção desde a fase de design, é fundamental para reduzir os custos operacionais gerais ao longo do ciclo de vida do equipamento. Isto envolve otimizar o design para facilitar a manutenção, selecionar materiais e componentes com foco na longevidade e implementar estratégias de manutenção preditiva.

- Melhorar a Segurança: Priorizar a segurança envolve a realização de avaliações de segurança detalhadas durante a fase de design, a integração de recursos de segurança e dispositivos de segurança e garantir a disponibilização de documentação clara e abrangente para procedimentos seguros de manutenção.

- Facilitar a Manutenção: Considerar a facilitação das tarefas de reparação, ajustes rápidos e manutenção autónoma e planeada. É essencial tornar os componentes facilmente acessíveis para inspeção e reparação e utilizar componentes modulares para simplificar as tarefas de reparação, permitindo uma abordagem mais eficiente. A integração de controlos visuais, análise preditiva e sistemas de monitorização de condições de funcionamento contribui também para uma manutenção mais proativa.

- Start-up Vertical: Agilizar o processo de arranque de funcionamento vertical é essencial para garantir que o novo equipamento atinge a eficiência operacional de forma rápida e eficaz. Isso pode ser alcançado através de um bom processo de comissionamento e de testes detalhados durante a fase de design.

Conclusão

O sucesso dos projetos de capital reside em grande parte na abordagem integrada de custo, qualidade e manutenção desde as fases iniciais do design. Esta estratégia não só reduz custos de forma imediata, como também fortalece a eficiência operacional, a qualidade da solução final e a facilidade de manutenção ao longo do ciclo de vida.

O Design para Custo, Qualidade e Manutenção são três dos pilares chave para elevar projetos de capital a novos patamares de eficiência, inovação e sucesso a longo prazo. Ao adotar estas abordagens, as organizações garantem o sucesso e a resiliência diante de desafios futuros.

Ainda tem dúvidas sobre o Design for Cost, Quality and Maintenance?

O que são Modos de Falha?

Modos de falha são os diversos estados ou condições nas quais um sistema, componente ou processo pode falhar em cumprir sua função designada. É quando um item deixa de cumprir os requisitos definidos.

O que é Severidade, Ocorrência e Deteção no âmbito da FMEA?

São termos-chave utilizados no contexto da FMEA (Failure Mode and Effect Analysis), uma abordagem sistemática para avaliar e priorizar potenciais modos de falha.

- Severidade: Refere-se à gravidade do impacto ou consequência de um modo de falha. Classifica o quão sério seria o efeito caso o modo de falha ocorresse. É geralmente avaliado em uma escala de 1 a 10, onde 10 indica o impacto mais severo.

- Ocorrência: Representa a probabilidade de um modo de falha ocorrer e avalia a respetiva frequência. A classificação é geralmente realizada numa escala de 1 a 10, onde 10 indica a maior probabilidade de ocorrência.

- Deteção: Refere-se à eficácia dos controlos existentes para detetar um modo de falha antes que ele cause um impacto. Avalia a capacidade de identificar o modo de falha antes que ele cause danos significativos. A classificação é geralmente numa escala de 1 a 10, onde 10 indica a menor capacidade de deteção.

O Número de Prioridade de Risco (RPN) é calculado multiplicando-se os valores de severidade, ocorrência e deteção, proporcionando uma classificação geral dos modos de falha.

O que é a Manutenibilidade?

Manutenibilidade é a facilidade com que um sistema ou componente pode ser mantido ou reparado. Um design com boa manutenibilidade facilita a realização de tarefas de manutenção, reduzindo o tempo de inatividade e os custos associados.

O que é a Manutenção Autónoma?

A Manutenção Autónoma é um conceito em que os operadores assumem a responsabilidade por tarefas de manutenção preventiva e rotineira em equipamentos ou máquinas. Os operadores recebem formação para realizar inspeções, limpezas, lubrificações e pequenas manutenções, reduzindo a dependência de equipas de manutenção especializadas.

O que é a Manutenção Planeada?

A Manutenção Planeada refere-se a atividades de manutenção que são programadas com antecedência com base numa estratégia pré-determinada. Esta abordagem envolve a realização de inspeções, substituições de componentes e outras atividades de manutenção de forma planeada e sistemática, com o objetivo de maximizar a eficiência e minimizar o tempo de inatividade não planeado. A manutenção planeada é frequentemente realizada com base em dados históricos, previsões de desempenho e estratégias de manutenção preditiva.

Saiba mais sobre Excelência nos Projetos de Capital

Saiba como melhorar esta área