Los proyectos de capital implican inversiones a gran escala y representan iniciativas que fomentan el crecimiento económico y la innovación dentro de las organizaciones. Estos proyectos, que varían desde la construcción de nuevas fábricas hasta la implementación de tecnologías innovadoras, desempeñan un papel crucial en la determinación del futuro de las empresas. Sin embargo, su éxito está intrínsecamente ligado a la manera en que son concebidos, debiendo atender no solo a las exigencias del presente, sino también a las necesidades del futuro.

Este artículo explora la importancia de desarrollar soluciones considerando no solo los costes inmediatos, sino también los futuros, garantizando elevados estándares de calidad y estableciendo condiciones para optimizar el mantenimiento. A medida que presentamos los desafíos y las metodologías que permiten llegar a la mejor solución, nuestro objetivo es proporcionar insights que promuevan el éxito sostenible y la excelencia en los proyectos de capital.

Beneficios de estimar proyectos para coste, calidad y mantenimiento

Al tener en cuenta cuestiones de coste, calidad y mantenimiento desde las fases iniciales de los proyectos, los beneficios resultantes son sustanciales e impactan directamente en la eficiencia operacional y en la durabilidad del activo, sea este un equipo, una nueva tecnología, una línea de producción, o una fábrica. A continuación, exploraremos los beneficios inherentes a la proyección con estos tres pilares en mente.

Eficiencia de los costes

- Reducción de costes de capital: un énfasis inicial en el diseño eficiente lleva a la identificación e implementación de materiales, procesos y tecnologías más económicos. Minimizar características y complejidad innecesaria ayuda a optimizar el uso de recursos sin comprometer la funcionalidad.

- Reducción de costes operacionales: elecciones de diseño eficientes se traducen en operaciones simplificadas, dando como resultado gastos más bajos. Sistemas eficientes en términos de energía y prácticas sostenibles incorporadas en la fase de diseño pueden llevar a costes de utilización y mantenimiento reducidos a lo largo de la vida operacional.

- Mejora en los procesos operacionales: proyectar teniendo en cuenta los costes implica también la evaluación y optimización de flujos de trabajo y procesos operacionales. La optimización de las operaciones desde la fase de diseño mejora la eficiencia y productividad globales, contribuyendo a economías a largo plazo.

Desarrollar proyectos para calidad

- Mejoras en el proceso: integrar consideraciones de calidad en el proceso de diseño de los equipos de fabricación garantiza la fiabilidad del proceso. Tener enfoque en la calidad desde el inicio ayuda a identificar potenciales problemas y mitigar riesgos, haciendo el proceso más robusto y evitando retrabajo y mejoras posteriores en el proyecto.

- Producto final de mayor calidad: proyectar para calidad resulta en un proceso que permite fabricar el producto final de forma a atender o superar las expectativas del cliente. Estándares rigurosos de calidad, sistemas anti-errores y protocolos de prueba implementados durante la fase de diseño, contribuyen a un producto confiable y libre de defectos.

Desarrollar proyectos para mantenimiento

- Optimización del arranque vertical: al eliminar problemas en la fase inicial de diseño, el proyecto puede alcanzar un start-up vertical más suave, ya sea de una nueva fábrica, línea o equipo. Esto minimiza retrasos e interrupciones durante la fase de comisionamiento, garantizando un inicio de funcionamiento más eficiente.

- Identificación anticipada de problemas: plantear proyectos para el mantenimiento implica anticipar problemas y desafíos que puedan surgir durante el ciclo de vida del equipo. La identificación precoz de problemas permite soluciones proactivas, reduciendo la probabilidad de fallos costosos y mejorar la fiabilidad general.

- Mejor mantenimiento en el futuro: incorporar consideraciones de mantenimiento en el diseño garantiza que el equipo sea proyectado para facilitar el mantenimiento. Procesos de mantenimiento bien diseñados y asegurar características de accesibilidad, llevan a un tiempo reducido de inactividad durante las actividades de mantenimiento, mejorando, en última instancia, el coste de ciclo de vida general. Un enfoque ponderado e integrado al proyectar para costes, calidad y mantenimiento resulta en un producto o sistema que no solo atiende a las restricciones presupuestarias y estándares de calidad, sino que también es sostenible y fácil de mantener a lo largo de su vida operacional. Esta aproximación contribuye al éxito y viabilidad a largo plazo de los proyectos.

Tres pilares de la excelencia

Descubre cómo la optimización del diseño para el coste, calidad y mantenimiento puede no solo mejorar la eficiencia operacional, sino también asegurar la durabilidad del activo y la resiliencia ante desafíos futuros. Vamos a explorar las estrategias fundamentales que moldean el éxito duradero de proyectos de capital.

Diseño para el Coste (DFC)

El Diseño para el Coste (DFC) es una metodología sistemática que busca entregar las funciones esenciales del proyecto al menor coste posible. Esta aproximación involucra varias fases que orientan el desarrollo de soluciones rentables, asegurando simultáneamente el cumplimiento de las funciones y requisitos necesarios. Aquí está una visión general de las principales fases del proceso Diseño para el Coste:

- Introducción: durante esta fase inicial, el foco está en la introducción de los conceptos de Diseño para el Coste. El objetivo es establecer una comprensión compartida de varios aspectos del proyecto, incluyendo objetivos, cuestiones críticas y restricciones dentro del ambiente del taller. Esto prepara el terreno para un enfoque colectivo e informado para la mejora del diseño con vista a garantizar la eficiencia de costes.

- Análisis de funciones: un aspecto crítico del DFC es analizar las funciones fundamentales del proyecto. Este análisis lleva a la creación de un Diagrama de Funciones, proporcionando una representación visual de cómo diferentes funciones se interconectan y contribuyen a los objetivos generales del proyecto. Comprender estas funciones es crucial para identificar áreas donde la economía de costes puede ser alcanzada sin comprometer las características esenciales.

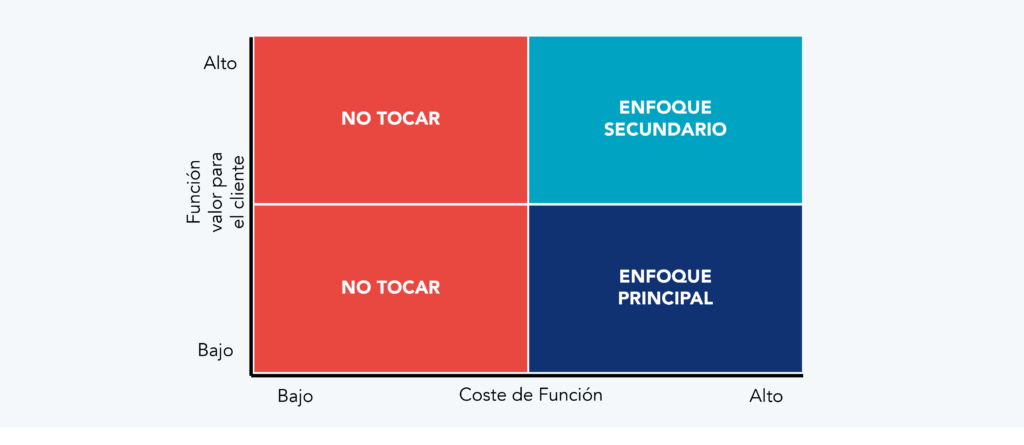

- Análisis de coste y beneficio: esta fase involucra la evaluación de la contribución relativa de cada función a los objetivos principales del proyecto. Las evaluaciones subjetivas son acompañadas de una estimación preliminar de costes, sentando las bases para un análisis de costes y beneficios más profundo. Esta etapa ayuda a identificar las funciones que ofrecen el valor más significativo en relación a los costes asociados.

- Generación de ideas – creación de alternativas: el DFC incentiva una fase creativa donde todos son desafiados a generar ideas alternativas para cada función. Esta sesión de brainstorming promueve la innovación y lleva a los participantes a explorar soluciones no convencionales, pero rentables. El objetivo es descubrir diversas alternativas que puedan potencialmente optimizar la funcionalidad mientras minimizan los costes.

- Evaluación preliminar – filtrado: tras la fase de generación de ideas, se realiza una evaluación preliminar para filtrar ideas redundantes o impracticables. Esta etapa garantiza que las alternativas generadas estén alineadas con el ámbito del proyecto y sean viables dentro de las restricciones dadas.

- Evaluación secundaria – priorización: las ideas restantes pasan por una evaluación secundaria donde son confirmadas, refinadas y priorizadas para su posterior desarrollo. La priorización asegura que los recursos se asignen a las alternativas más prometedoras.

- Desarrollo de alternativas: las alternativas seleccionadas son minuciosamente analizadas y desarrolladas por equipos secundarios. Esto implica una evaluación exhaustiva de la viabilidad, riesgos potenciales y beneficios asociados a cada alternativa. Esta fase tiene como objetivo refinar y potenciar las ideas escogidas a un nivel en el que puedan ser implementadas en la práctica dentro del proyecto.

- Evaluación de la idea final: la última fase, implica una evaluación final de las alternativas desarrolladas. Las ideas más viables son recomendadas para su incorporación en el proyecto o desarrollo posterior. Esta etapa marca la transición de la fase de diseño a la fase de implementación, con un mapa de ruta claro para alcanzar una funcionalidad económica.

El Diseño para el Coste es un enfoque estratégico y colaborativo que asegura que las funciones del proyecto se entreguen de manera eficiente y económica. Al analizar funciones, realizar evaluaciones de costes y promover la generación de ideas creativas, esta metodología permite que los equipos diseñen soluciones que cumplan con los objetivos del proyecto mientras optimizan los costes.

Diseño para la Calidad

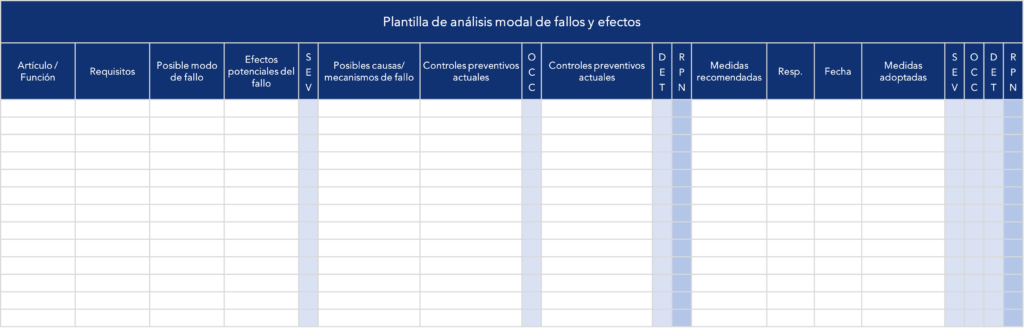

El Diseño para la Calidad (DFQ), es un aspecto crucial del desarrollo de procesos, asegurando que el resultado satisfaga o supere las expectativas del cliente. El método Análisis de Modo y Efecto de Fallos (FMEA) es un método sistemático utilizado en el DFQ para identificar proactivamente potenciales modos de fallo, evaluar su impacto y priorizar acciones para mitigar riesgos. Este enfoque se utiliza en varias fases del proyecto, con un enfoque especial en la calidad. A continuación, presentamos los pasos para implementar el enfoque FMEA:

- Analizar el proceso: usar un diagrama de flujo del proceso para identificar cada etapa o componente del proceso y listar cada uno en la tabla FMEA.

- Identificar potenciales modos de fallo: analizar los datos existentes y realizar un brainstorming para identificar potenciales modos de fallo para cada componente del proceso. Puede haber varios modos de fallo potenciales para cada componente.

- Listar potenciales efectos de cada modo de fallo: identificar el impacto que cada fallo puede tener en el producto final o en las etapas subsecuentes del proceso. Reconocer que puede haber más de un efecto para cada fallo.

- Asignar calificaciones de gravedad: evaluar la gravedad de las consecuencias resultantes de cada fallo y asignar calificaciones de gravedad basadas en el impacto potencial en el producto o proceso. Usar una escala de 1 a 10, donde 10 es la mayor gravedad.

- Analizar causas y mecanismos de fallo: comprender cuál es la causa raíz o el mecanismo que origina el fallo.

- Asignar calificaciones de ocurrencia: comprender si existen controles de ocurrencia que eviten el fallo. Determinar la probabilidad de ocurrencia de cada fallo y clasificar usando una escala de 1 a 10. La evaluación 10 debe ser asignada a la mayor frecuencia de ocurrencia.

- Asignar calificaciones de detección: analizar si existen controles de detección del fallo. Evaluar las posibilidades de detección de cada fallo antes de que ocurra y la eficacia de los mecanismos de detección existentes. Asignar una puntuación de 0 a 10, donde 10 representa la más baja probabilidad de detección.

- Calcular el RPN (Número de Prioridad de Riesgo): multiplicar las calificaciones de gravedad, ocurrencia y detección para cada modo de fallo.

- Desarrollar el plan de acción e implementar: priorizar los fallos basándose en sus números de prioridad de riesgo y en la sensibilidad del equipo. Definir las acciones y las responsabilidades para abordar cada modo de fallo. Desarrollar un plan de acción, especificando qué necesita ser hecho, por quién y hasta cuándo. Ejecutar el plan de acción, asegurando que se aborden los fallos más críticos.

- Recalcular el RPN: Tras la implementación de las acciones, reevaluar cada modo de fallo potencial. Determinar el impacto de las mejoras en las calificaciones de Gravedad, Ocurrencia y Detección. Recalcular el RPN para cada modo de fallo y definir nuevas acciones, si es necesario.

Siguiendo sistemáticamente estos pasos, el enfoque FMEA ayuda a las organizaciones a identificar, priorizar y abordar potenciales modos de fallo en las primeras fases de diseño o desarrollo de procesos, mejorando la calidad y fiabilidad del producto o servicio final.

Garantizar la excelencia en el mantenimiento

El Diseño para Mantenimiento (DFM) es un enfoque estratégico centrado en el éxito operacional del equipo a largo plazo. A continuación, destacamos los principales objetivos y las etapas asociadas para implementar eficazmente el DFM:

- Mejorar la fiabilidad del equipo: garantizar la fiabilidad del nuevo equipo, reduciendo los fallos y los períodos de inactividad asociados, es uno de los objetivos principales. Para ello, es imperativo asegurar la robustez de los componentes críticos e integrar recursos de mantenimiento preventivo en el diseño.

- Reducir los costes a lo largo del ciclo de vida: minimizar los requisitos de mantenimiento desde la fase de diseño es fundamental para reducir los costes operacionales generales a lo largo del ciclo de vida del equipo. Esto implica optimizar el diseño para facilitar el mantenimiento, seleccionar materiales y componentes con enfoque en la longevidad e implementar estrategias de mantenimiento predictivo.

- Mejorar la seguridad: priorizar la seguridad implica realizar evaluaciones de seguridad detalladas durante la fase de diseño, la integración de recursos de seguridad y dispositivos de seguridad, y garantizar la disponibilidad de documentación clara y exhaustiva para procedimientos seguros de mantenimiento.

- Facilitar el mantenimiento: considerar la facilitación de las tareas de reparación, ajustes rápidos y mantenimiento autónomo y planificado. Es esencial hacer los componentes fácilmente accesibles para inspección y reparación y utilizar componentes modulares para simplificar las tareas de reparación, permitiendo un enfoque más eficiente. La integración de controles visuales, análisis predictivo y sistemas de monitorización de condiciones de funcionamiento contribuye también a un mantenimiento más proactivo.

- Arranque vertical: agilizar el proceso de arranque de funcionamiento vertical es esencial para garantizar que el nuevo equipo alcance la eficiencia operacional de manera rápida y efectiva. Esto puede ser logrado a través de un buen proceso de comisionamiento y de pruebas detalladas durante la fase de diseño.

Conclusión

El éxito de los proyectos de capital reside en gran parte en el enfoque integrado de coste, calidad y mantenimiento desde las fases iniciales del diseño. Esta estrategia no solo reduce costes de forma inmediata, sino que también fortalece la eficiencia operacional, la calidad de la solución final y la facilidad de mantenimiento a lo largo del ciclo de vida. El Diseño para Coste, Calidad y Mantenimiento son tres de los pilares clave para elevar proyectos de capital a nuevos niveles de eficiencia, innovación y éxito a largo plazo. Al adoptar estos enfoques, las organizaciones garantizan el éxito y la resiliencia frente a desafíos futuros.

¿Todavía tienes dudas sobre el Diseño para Coste, Calidad y Mantenimiento?

¿Qué son los modos de fallo?

Los modos de fallo son los diversos estados o condiciones en los que un sistema, componente o proceso puede fallar en cumplir su función designada. Es cuando un elemento deja de cumplir con los requisitos definidos.

¿Qué es Severidad, Ocurrencia y Detección en el contexto del FMEA?

Son términos clave utilizados en el contexto del FMEA (Análisis de Modo y Efectos de Fallos), un enfoque sistemático para evaluar y priorizar potenciales modos de fallo.

- Severidad: se refiere a la gravedad del impacto o consecuencia de un modo de fallo. Clasifica cuán serio sería el efecto si el modo de fallo ocurriera. Generalmente se evalúa en una escala de 1 a 10, donde 10 indica el impacto más severo.

- Ocurrencia: representa la probabilidad de que un modo de fallo ocurra y evalúa la respectiva frecuencia. La clasificación generalmente se realiza en una escala de 1 a 10, donde 10 indica la mayor probabilidad de ocurrencia.

- Detección: se refiere a la eficacia de los controles existentes para detectar un modo de fallo antes de que cause un impacto. Evalúa la capacidad de identificar el modo de fallo antes de que cause daños significativos. La clasificación generalmente es en una escala de 1 a 10, donde 10 indica la menor capacidad de detección. El Número de Prioridad de Riesgo (RPN) se calcula multiplicando los valores de severidad, ocurrencia y detección, proporcionando una clasificación general de los modos de fallo.

¿Qué es la Mantenibilidad?

La mantenibilidad es la facilidad con la que un sistema o componente puede ser mantenido o reparado. Un diseño con buena mantenibilidad facilita la realización de tareas de mantenimiento, reduciendo el tiempo de inactividad y los costes asociados.

¿Qué es el Mantenimiento Autónomo?

El Mantenimiento Autónomo es un concepto en el que los operadores asumen la responsabilidad por tareas de mantenimiento preventivo y rutinario en equipos o máquinas. Los operadores reciben formación para realizar inspecciones, limpiezas, lubricaciones y pequeñas mantenciones, reduciendo la dependencia de equipos de mantenimiento especializados.

¿Qué es el Mantenimiento Planificado?

El Mantenimiento Planificado se refiere a actividades de mantenimiento que se programan con anticipación basándose en una estrategia predeterminada. Esta aproximación implica realizar inspecciones, reemplazos de componentes y otras actividades de mantenimiento de manera planificada y sistemática, con el objetivo de maximizar la eficiencia y minimizar el tiempo de inactividad no planificado. El mantenimiento planificado se realiza frecuentemente basado en datos históricos, pronósticos de rendimiento y estrategias de mantenimiento predictivo.

Ver más sobre Proyetos de Capital

Encuentra más información sobre cómo mejorar esta área