Este projeto teve como objetivo gerar a mudança de hábitos e comportamentos no sentido da sustentação de melhorias. Pretendia-se que, criando rotinas de acompanhamento sistemático das equipas, análise de desvios e causas raiz e identificação de oportunidades de melhoria, garantido o envolvimento de todos, todos os dias e em todas as áreas, se iniciasse uma cultura de melhoria contínua diária na organização que iria garantir o crescimento sustentado. O processo arrancou com a implementação da metodologia de KAIZEN™ Diário, cujo principal objetivo é o desenvolvimento dos líderes e das equipas. O projeto teve como foco onze equipas de uma grande empresa do sector alimentar em Portugal, tendo-se verificado resultados muito positivos na cultura e nos principais indicadores operacionais.

A empresa

O grupo em questão detém uma quota de 90% no mercado português das massas alimentícias e possui 3 unidades industriais alocadas à produção desta gama de produtos, cereais e bolachas.

À data de arranque do projeto, a empresa tinha culminado um forte plano de investimentos em infraestruturas, equipamentos industriais, sistemas da qualidade e desenvolvimento das suas marcas. Como forma de garantir um crescimento sustentável, surgiu a necessidade de arrancar com um projeto que garantisse a implementação de uma nova cultura, baseada na melhoria contínua de processos e operações.

O desafio

Este projeto de transformação cultural apoiou-se em 3 vetores para garantir uma transformação sustentada: projetos disruptivos de melhoria com um objetivo muito concreto e com limite temporal, desenvolvimento dos líderes de Equipa através do programa de KAIZEN™ Diário cujo objetivo é trabalhar diariamente para eliminar o desperdício, a variabilidade e dificuldade nos processos e trabalho no dia a dia e por último a melhoria das atividades e processos de suporte à implementação de um projeto de mudança cultural. Esta história tem como foco a implementação do modelo de KAIZEN™ Diário – desenvolvimento de Líderes e Equipas.

Numa primeira fase do projeto, identificou-se que as rotinas de melhoria eram fracas ou inexistentes na maioria das equipas, as equipas não eram responsabilizadas pelos resultados ou desconheciam o seu desempenho, não existiam medidas de incentivo à melhoria do trabalho e o envolvimento dos colaboradores nos projetos estratégicos era limitado.

O objetivo definido foi, portanto, o desenvolvimento e a implementação de um modelo de gestão que permitisse transformar as equipas operacionais em praticantes assíduas da melhoria contínua.

A abordagem

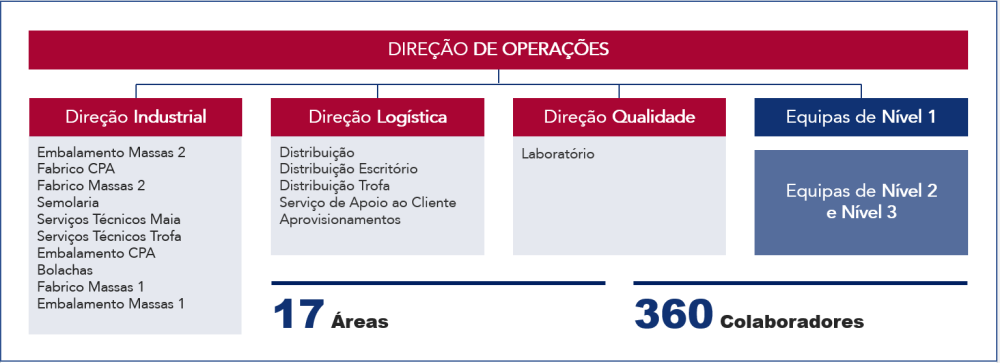

Uma transformação global pressupõe o envolvimento transversal de toda a organização, tendo sido envolvidas no projeto todas as equipas ao longo diferentes ondas de implementação. Na primeira onda de implementação fizeram parte as equipas Operações (17 Equipas e 360 colaboradores).

Equipas com KAIZEN™ Diário em implementação

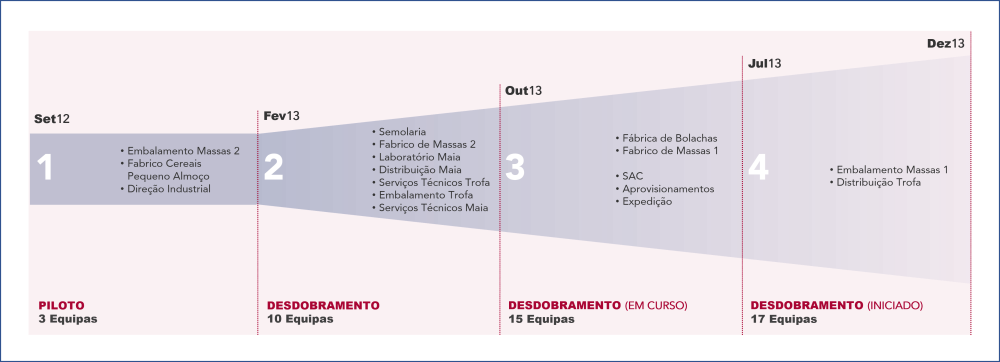

Vagas de implementação de KAIZEN™ Diário

A implementação do KAIZEN™ Diário foi feita recorrendo a um programa de desenvolvimento de equipas (PDE), tendo-se selecionado como equipas piloto a Direção Industrial, o Embalamento de Massas e o Fabrico de Cereais de Pequeno Almoço de modo a representar os vários níveis hierárquicos e fábricas. Devido à dimensão do projeto, retratam-se abaixo apenas algumas das soluções desenvolvidas ao longo de 230 sessões de workshop.

Organização das equipas

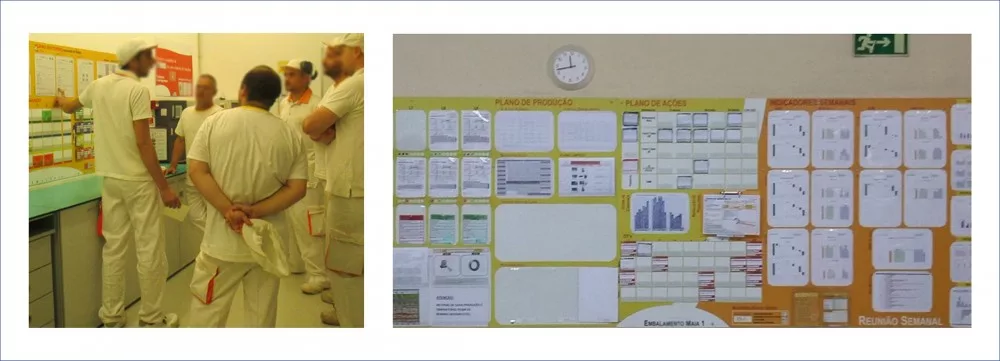

A solução desenhada para a organização das equipas de nível três inclui três momentos. Num primeiro momento, quando os colaboradores começam o turno, consultam o plano de trabalho e a alocação dos recursos aos diferentes postos da fábrica. No segundo momento, que acontece trinta minutos depois do início do turno, reúnem com as chefias para discussão de objetivos e de potenciais anomalias detetadas no posto de trabalho. Finalmente, num terceiro momento, partilham os seus resultados com a equipa e analisam novamente anomalias que possam ter ocorrido. De salientar que estas reuniões de KAIZEN™ Diário ocorrem todos os turnos. Estas dinâmicas são suportadas por quadro de equipa que estão dividido de acordo com os diferentes momentos e com a agenda de cada uma das duas reuniões.

Exemplos de reuniões de equipas e quadros de nível 1

Criou-se também uma rotina de reuniões de nível dois cujos participantes são o responsável da área, os chefes de turno e um elemento da equipa de manutenção. Essa reunião, ocorre numa base semanal e tem como pontos de agenda a análise de indicadores consolidados, a análise do plano de produção da semana e a análise do plano de ações ou ciclo PDCA.

Exemplos de reuniões de equipas de nível 2

Para além dos ganhos conseguidos com a resolução mais rápida de anomalias e com um início de turno mais eficiente, a implementação de quadros visuais e reuniões de equipa nos níveis dois e três conduziu a uma responsabilização das equipas pelos seus resultados.

Para a Direção Industrial definiram-se, para os dois centros produtivos, três tipos de reuniões com âmbitos e frequências diferentes – reunião operacional, reunião de planeamento e reunião estratégica.

A reunião operacional contempla a atualização do plano de ações, a análise de indicadores e, uma vez por mês, a apresentação de um 3C (metodologia de resolução estruturada de problemas) por um dos responsáveis das áreas.

A reunião de planeamento tem como principais motivos de análise os planos de produção e ainda alguns indicadores de fullfilment e stocks. Com a implementação desta reunião, conseguiu-se reduzir em 35% o tempo dedicado a planeamento de produção dedicado pelos líderes.

A reunião estratégica consiste no seguimento dos projetos da área industrial e revisão da estratégia.

Organização dos espaços

Como forma de criar espaços de trabalho produtivos e seguros, foram desenvolvidas campanhas de 5S em todas as áreas da Direção Industrial. Constituiu-se uma equipa multidisciplinar composta pelas chefias e colaboradores da área, da manutenção e da qualidade.

Para garantir que havia consistência, foi criado um manual de boas práticas e regras visuais que definia símbolos a usar, código de cores, métodos de identificação, etc.

Exemplo das melhores práticas de 5S

Relatório do Antes e Depois na oficina de manutenção

Normalização

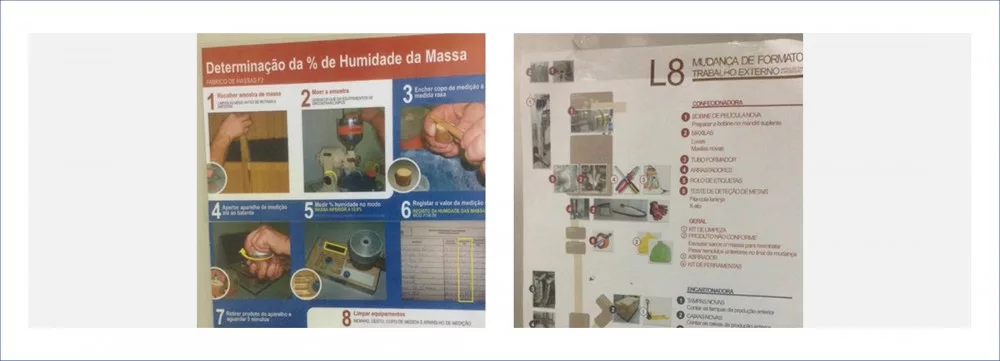

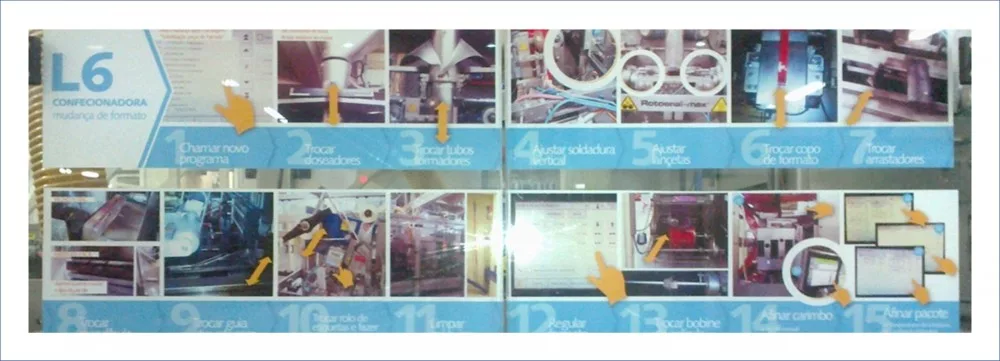

O processo de normalização começou com o levantamento de tarefas e consequente priorização numa matriz. Depois, e seguindo as prioridades, as normas foram sendo passadas para um quadro de monitorização visual.

Priorização da normalização

Destaque para o facto do quadro de monitorização visual das tarefas a normalizar representar uma versão ligeiramente alterada do ciclo SDCA (Standardize, Do, Check, Act) com a diferença de ter maior ênfase nos processos de treino e acompanhamento das normas. Um treino adequado dos trabalhadores nas normas criadas é essencial para garantir que que se consegue uma equipa o mais polivalente possível. O acompanhamento das normas pelas chefias foi também um passo absolutamente fulcral do processo.

Exemplode normas visuais: OPLs

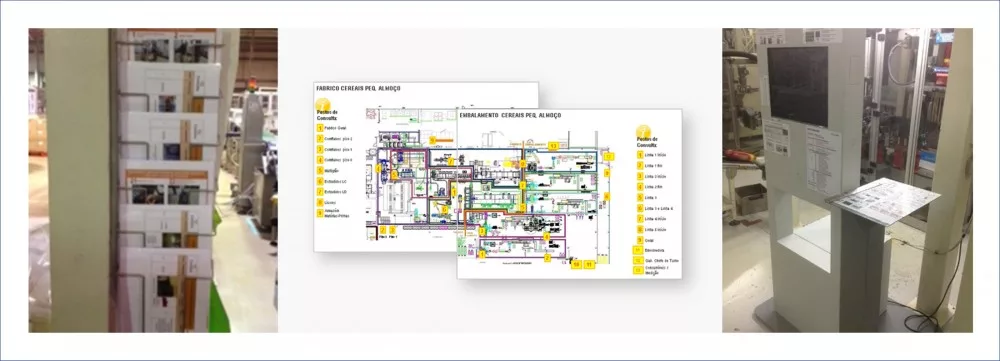

Um outro ponto chave foi a definição da localização dos standards, privilegiando-se a sua colocação junto ao ponto de uso. No entanto, por se tratar de indústria alimentar, em alguns casos, foi necessário criar postos de consulta e quiosques que centralizassem as normas de um ou mais postos.

Exemplo de normas no ponto de utilização

Estações de consulta das normas

Resolução de problemas

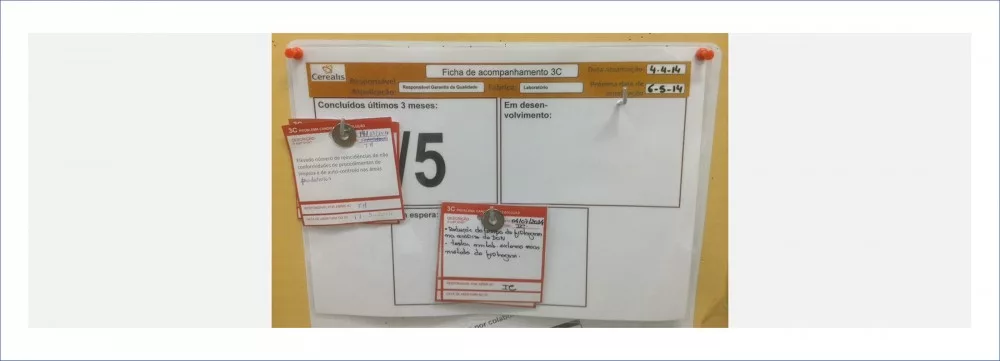

Após conseguirem adquirir a estabilidade básica desenvolvida nos três primeiros níveis, as equipas foram treinadas numa metodologia de resolução estruturada de problemas denominada 3C (caso, causas e contramedidas). Foi criado um processo de escalada de problemas que não eram resolvidos no turno ou na semana através do PDCA para alimentar um funil de problemas complexos.

Quadro de seguimento da escalada de problemas

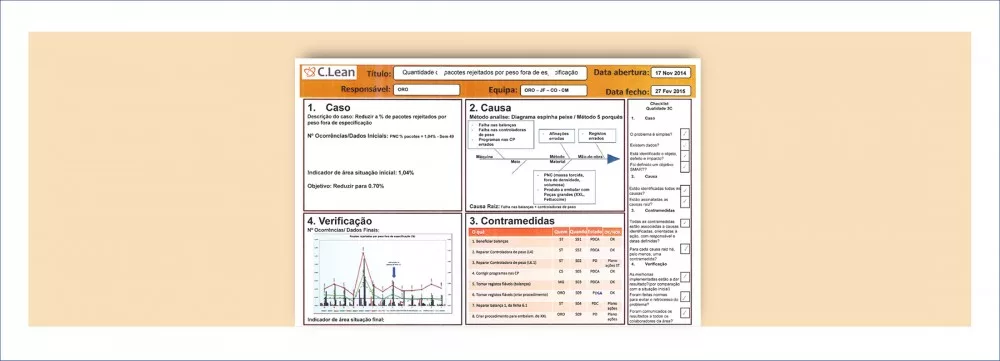

Como exemplo de aplicação da metodologia 3C, retrata-se um caso particular que ocorreu no embalamento de massas, concretamente um problema de pacotes rejeitados por peso fora da especificação.

Exemplo de resolução de problemas 3C

Por se tratar de um projeto com uma dimensão significativa, foi necessário criar um série de mecanismos de gestão e acompanhamento do processo de implementação.

Como tal, a primeira ferramenta a ser criada foi uma sala de mission control e reuniões semanais de acompanhamento do plano de implementação. Com esta dinâmica, pretendia-se consciencializar os líderes para as tarefas que teriam que realizar para conseguirem implementar KAIZEN™ Diário com sucesso e um forum para desbloqueio de dificuldades e esclarecimento de dúvidas.

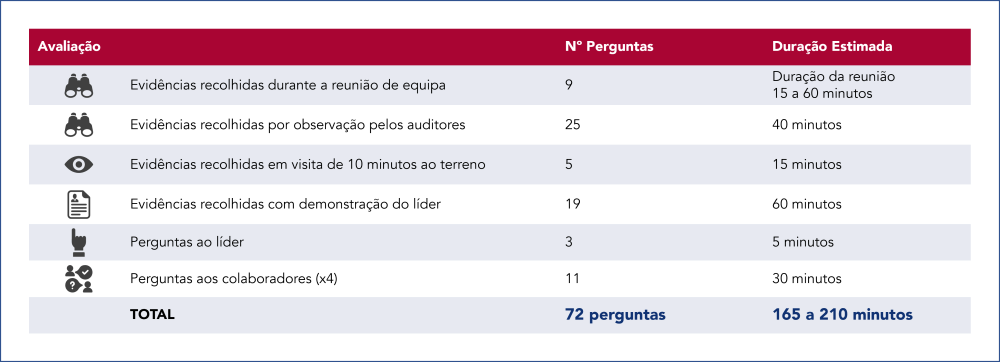

Outro dos mecanismos de monitorização da implementação do KAIZEN™ Diário foi a auditoria. Foi criado um sistema de auditorias trimestrais que permitissem aferir a qualidade da implementação das ferramentas, os benefícios reais da sua aplicação e o grau de apropriação pela equipa. No final de cada auditoria era desenvolvido um relatório com a análise estatística dos resultados, um resumo das melhores práticas observadas e o plano de ações de cada equipa.

Estrutura da auditoria

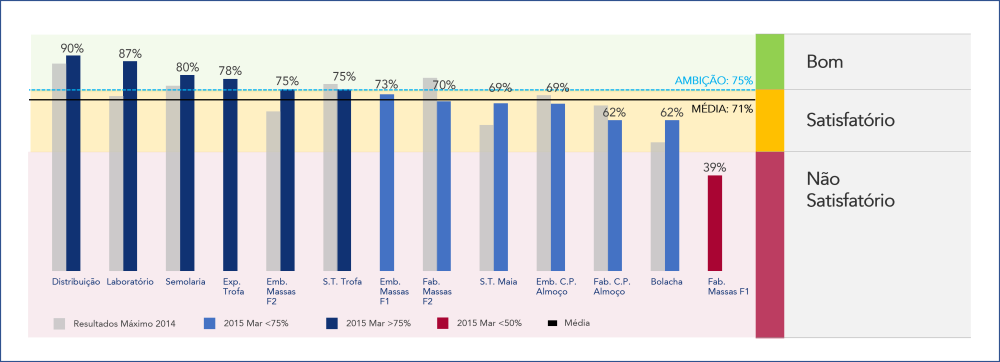

A melhoria nos resultados verificada a cada auditoria foi notória principalmente ao nível da cultura das equipas e dos benefícios gerados pelas novas rotinas.

Evolução dos resultados da auditoria

Conquistas e próximos passos

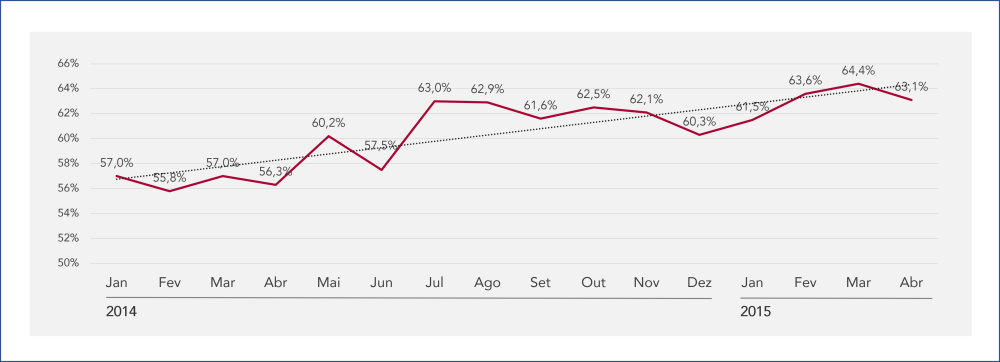

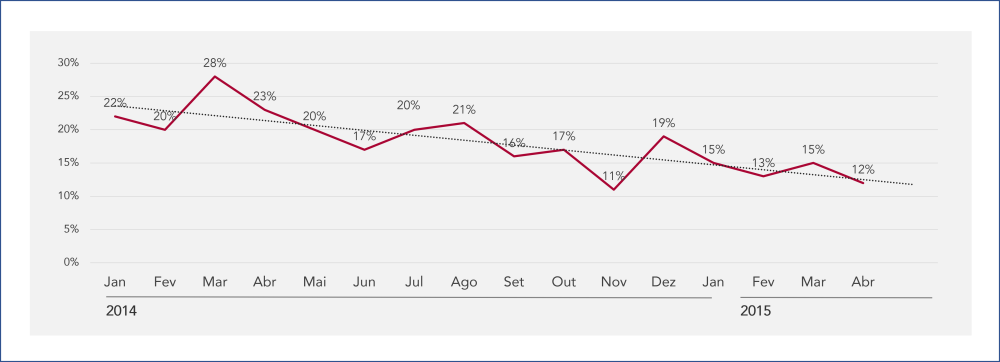

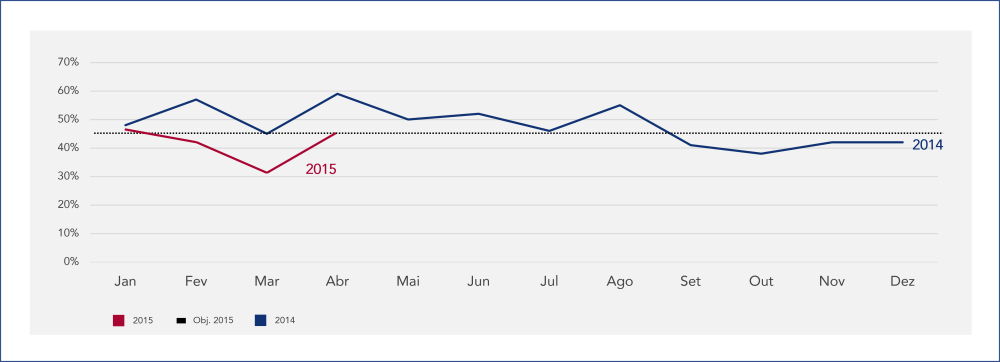

Com a implementação de rotinas de melhoria contínua em toda a estrutura da Direção Industrial, verificaram-se melhorias significativas não só na cultura como diretamente nos KPIs.

A eficiência global medida através do OEE (overall equipment effectiveness) aumentou 9%, o desperdício de material (subproduto) reduziu 26%, a taxa de devoluções sobre as vendas desceu 20% e a cobertura dos stocks de material de embalagem baixou 13%.

Evolução da eficiência global das 3 fábricas

Evolução da taxa de desperdício

Evolução da cobertura de stock

Estes resultados representaram uma poupança de 49.000 euros no primeiro ano pós desmultiplicação para todas as equipas.

Conclusão

Destaca-se, como principal conclusão, o facto da cultura e empenho da liderança ser o fator mais importante no sucesso deste tipo de iniciativa. Por outro lado, comprova-se que as soluções desenvolvidas têm mais sucesso quando são desenhadas por elementos de toda a hierarquia e fortemente impulsionados pelos líderes.

O processo de auditorias também revelou ser uma das principais ferramentas de incentivo, motivação e controlo. Com efeito, a publicação dos resultados e uma correta abordagem às ações corretivas permite acentuar a competição e garantir um alinhamento de todas as soluções encontradas.

Saiba mais sobre Indústria de Processo

Explore a transformação neste setor

Saiba mais sobre Cultura e Organização

Explore a transformação neste setor