A empresa

Esta empresa é reconhecida como uma marca de prestígio internacional, nomeadamente pela cultura de empreendedorismo, inovação e procura constante por novos desafios. Inspirada pela famosa frase de Mies van der Rohe, “less is more”, a empresa desenvolveu um modelo de design minimalista que desafia as expetativas. Este sistema destaca-se pelo prumo central mais fino do mundo, sem se comprometer com a performance, e com a adição de uma manutenção excecional e um isolamento térmico e acústico resistente.

Estes produtos variam desde caixilharias minimalistas modulares a sistemas de aro oculto, são adaptáveis às necessidades específicas de cada projeto, ampliando, assim, as possibilidades para arquitetos. Cada produto é fruto do trabalho de especialistas experientes, com opções que incluem motorização, janelas de grandes dimensões, venezianas e mosquiteiras.

Originalmente uma serralharia convencional, esta empresa enfrentou desafios desde que iniciaram a sua jornada de transformação, tal como a produção em lote, focada mais na otimização dos equipamentos do que no fluxo do produto, o que levou à falta de normas de trabalho e a um sistema de controlo de produção ineficiente. Estes fatores resultaram em processos complexos e pouco fluídos, dificultando o planeamento e a estimativa do lead time, o que acabou por criar um ambiente propenso ao desperdício.

Foi ao reconhecer a necessidade de evoluir, que a administração desta entidade procurou melhorar e implementar a filosofia Lean, a fim de melhorar a eficiência operacional e preparar a empresa para um futuro mais promissor.

O desafio

Aumento da produtividade em 20%

Racionalização de processos

Rever e otimizar os processos de produção, o que envolvia uma análise crítica dos métodos atuais para identificar gargalos, ineficiências e oportunidades de automação.

Capacitação de equipas

Investir na formação e desenvolvimento das competências dos funcionários para melhorar a eficiência e qualidade do trabalho.

Adoção de tecnologia

Explorar tecnologias avançadas e automação para acelerar a produção sem comprometer a qualidade.

Ambiente de trabalho mais limpo e organizado

Implementação dos 5S

Adotar a metodologia 5S (Seiri, Seiton, Seiso, Seiketsu, Shitsuke) para organizar o espaço de trabalho, tornando-o mais eficiente e seguro.

Redução de desperdício

Identificar e eliminar desperdícios de recursos, tal como tempo de entrega, materiais e esforço, através da organização e normalização dos processos.

Controlo melhorado do processo

Sistema de monitorização em tempo real

Implementar sistemas de rastreamento e monitorização para proporcionar visibilidade em tempo real do progresso dos projetos.

Feedback e ajustes contínuos

Estabelecer um loop de feedback para permitir ajustes rápidos e eficazes em resposta a problemas ou mudanças nos pedidos do projeto.

Melhoria nos standards de trabalho

Desenvolvimento de procedimentos normalizados

Criar e implementar procedimentos operacionais standard para garantir a consistência e eficiência na produção.

Cultura de qualidade e excelência

Fomentar uma cultura organizacional que valoriza a qualidade e a melhoria contínua dos standards de trabalho.

Conhecimento do lead time por produto

Análise detalhada dos tempos de produção

Realizar uma análise detalhada do tempo necessário para produzir cada item, identificando variáveis e potenciais atrasos.

Planeamento e previsão melhorados

Utilizar os dados recolhidos para melhorar o planeamento da produção e as previsões de entrega, aumentando a fiabilidade e a satisfação do cliente.

Cada um desses desafios e objetivos revela a complexidade da transição desta empresa para um modelo de negócios mais eficiente e sustentável. A empresa não só procurava melhorias imediatas em produtividade e organização, mas também uma transformação cultural que enfatizasse a melhoria contínua e a excelência em todos os aspetos das operações.

A abordagem

A jornada desta empresa para a excelência operacional começou com um diagnóstico global, uma análise profunda conduzida em parceria com a gestão de topo. Este processo meticuloso envolveu não apenas o mapeamento detalhado dos processos existentes, mas também a identificação minuciosa de pontos críticos e ineficiências. Com base nesta análise, emergiu um consenso estratégico: a necessidade de reorientar o foco da otimização dos equipamentos para o fluxo eficiente dos produtos.

Implementação de estratégias Lean e reestruturação

Redesenho do layout da fábrica

Esta empresa ingressou numa revisão substancial do layout da fábrica, visando a criação de um fluxo de trabalho mais lógico e eficiente. Este redesenho foi feito para minimizar o movimento desnecessário e maximizar a utilização do espaço, promovendo um fluxo de trabalho mais coerente e eficaz.

Adoção e implementação do sistema 5S

A empresa abraçou os princípios dos 5S para transformar o ambiente de trabalho. Este método, conhecido pelas estratégias de organização e limpeza, foi aplicado para criar um espaço de trabalho que não apenas elevasse a eficiência, mas também a segurança e a qualidade do ambiente operacional.

Identificação e otimização de gargalos

Uma análise focada foi realizada para identificar gargalos nos processos de produção. Uma vez identificados, foram implementadas soluções estratégicas para otimizar esses pontos críticos, aumentando significativamente a eficiência da produção.

Implementação do One Piece Flow

A técnica One Piece Flow foi adotada para reduzir os tempos de espera entre operações. Esta mudança para um fluxo contínuo e unitário ajudou a diminuir os stocks e a aumentar a flexibilidade e agilidade da produção.

Equilíbrio de tarefas

Foi reavaliada a distribuição de tarefas entre os trabalhadores, pois o objetivo era equilibrar a carga de trabalho entre as equipas, assegurando uma operação mais harmoniosa e eficiente.

Criação do Pacemaker Box

Foi desenvolvido um sistema de pacemaker box como referência para controlar o ritmo da produção. Este sistema ajudou a sincronizar as diferentes operações da linha de produção, garantindo um fluxo de trabalho mais estável e previsível.

Desenvolvimento de operações standard

De forma a garantir a consistência e a alta qualidade em toda a linha de produção, as operações normalizadas foram desenvolvidas e implementadas. Essas normas serviram como um guia para manter a uniformidade e a eficiência em cada etapa do processo de produção.

Criação de buffers intermédios

A empresa estabeleceu buffers intermediários entre as operações. Esses buffers foram cuidadosamente dimensionados para lidar com variações na produção, garantindo assim a continuidade e a fluidez do processo produtivo.

Implementação de bordo de linha e comboio logístico

Um sistema de bordo de linha foi implementado para monitorização e controlo eficiente da produção. Além disso, também foi implementado um comboio logístico para a reposição oportuna e eficiente dos materiais necessários na linha de produção.

Gestão operacional e cultura de melhoria contínua

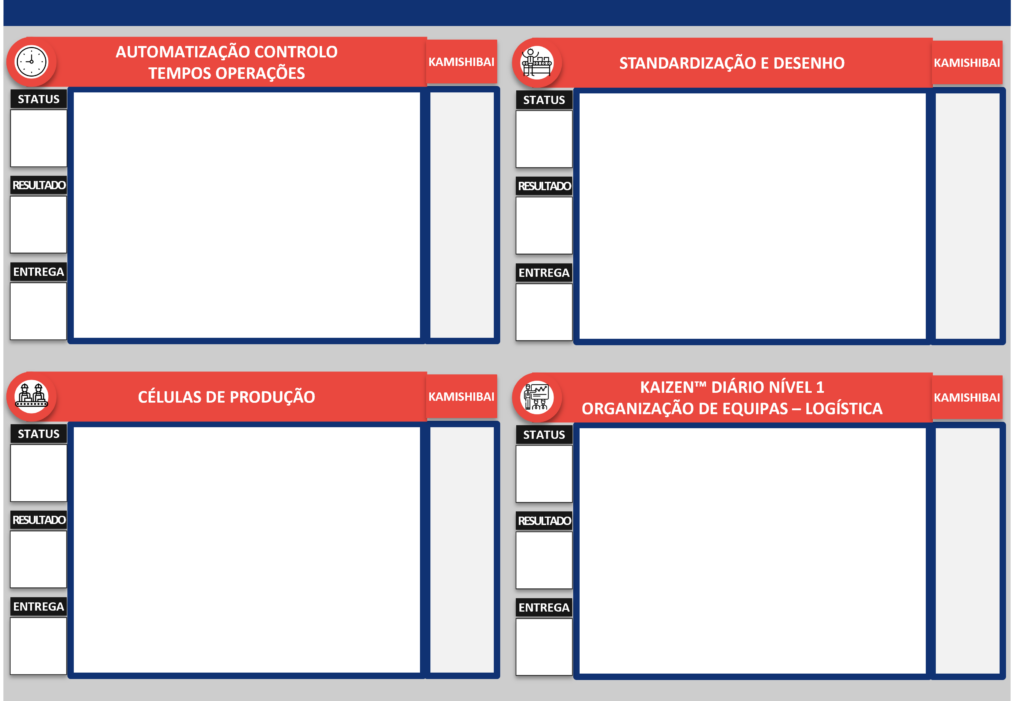

Introdução do Shop Floor Management

A empresa introduziu princípios de gestão no chão de fábrica para gerir a operação diariamente de forma mais eficaz. Esta abordagem assegurou uma maior responsabilidade e um alinhamento mais próximo dos objetivos estratégicos da empresa.

Criação de indicadores operacionais

Foram estabelecidos indicadores-chave de desempenho para monitorizar e avaliar o progresso da operação. Estes indicadores forneciam insights valiosos para a tomada de decisões e para a identificação de áreas para melhoria contínua.

Implementação de reuniões diárias

Foram implementadas reuniões diárias focadas nas pessoas, na qualidade, no custo e nas entregas. Tais reuniões tornaram-se cruciais para a revisão contínua do progresso, permitindo uma resposta rápida a desafios e fomentando um ambiente de colaboração e comunicação aberta.

Rotinas de supervisão

Foram estabelecidas rotinas de supervisão para assegurar o cumprimento dos novos standards e práticas. Estas rotinas também promoveram uma cultura de melhoria contínua, incentivando a equipa a procurar constantemente formas de aprimorar a eficiência e a qualidade.

Os resultados

À medida que a empresa embarcou na jornada de transformação com a implementação dos princípios Lean e KAIZEN™️, os resultados alcançados foram disruptivos, excedendo as expetativas iniciais e estabelecendo uma nova referência de excelência operacional. Estes resultados não são apenas uma demonstração de melhorias quantitativas e qualitativas significativas, mas também refletem uma mudança cultural profunda dentro da organização.

A seguir, será apresentado em detalhe os diversos aspetos destas melhorias, destacando tanto as métricas de sucesso operacional, quanto o impacto estratégico e cultural mais amplo que este projeto trouxe para a empresa.

Avanços significativos em produtividade e eficiência

Aumento de produtividade de 48%

Este notável crescimento superou a meta inicial de 20%, refletindo uma transformação profunda nos processos de produção. A otimização de gargalos, a implementação do fluxo contínuo unitário (One Piece Flow) e o equilíbrio eficiente de tarefas contribuíram substancialmente para este aumento.

Ambiente de trabalho transformado

A implementação dos sistemas 5S revolucionou o ambiente de trabalho. O espaço agora mais limpo e organizado não só melhorou a eficácia operacional, mas também contribuiu para a segurança e bem-estar dos funcionários, resultando numa maior produtividade e motivação.

Controlo otimizado do processo produtivo e lead times

A empresa conseguiu um controlo mais rigoroso nos processos produtivos. Tal incluiu um conhecimento aprofundado do lead time por produto, o que permitiu um planeamento mais preciso e a capacidade de cumprir prazos de entrega com maior fiabilidade.

Redução na variabilidade e desperdício

A normalização das operações e a otimização dos processos resultaram numa significativa redução da variabilidade, garantindo uma maior consistência na qualidade dos produtos. Paralelamente, houve uma redução acentuada no desperdício de recursos, refletindo uma produção mais sustentável e económica.

Maior sincronização entre as operações

A introdução do sistema de pacemaker box e a implementação de rotinas de supervisão eficientes ajudaram a sincronizar as operações, promovendo uma harmonia operacional que se traduziu num fluxo de trabalho mais eficiente e com menos interrupções.

Impacto cultural e estratégico

Incorporação da cultura de melhoria contínua

O projeto foi além de meras melhorias operacionais, semeando a filosofia de melhoria contínua no ADN da empresa, e tal preparou-a para um futuro de inovação constante e de adaptação às mudanças do mercado.

Conclusão

A trajetória de transformação da empresa sob a influência das metodologias Lean e KAIZEN™️ não é apenas uma história de sucesso empresarial, é uma narrativa que encapsula a essência de uma mudança organizacional profunda e abrangente. Esta jornada destaca a eficácia dessas metodologias não apenas em termos de melhorias tangíveis, mas também como catalisadores de uma revolução cultural e estratégica dentro de uma empresa.

No cerne desta transformação, está o impressionante salto na produtividade, ultrapassando em muito as expetativas iniciais. Esta melhoria não foi um acaso, mas o resultado de uma série de escolhas estratégicas e operacionais bem orquestradas: desde a reorganização dos processos de produção até à otimização dos gargalos e o equilíbrio eficiente das tarefas. Tais mudanças demonstram a força da abordagem Lean, quando implementada com precisão e cuidado.

Além disso, este caso de estudo ilustra a importância crítica de uma cultura organizacional adaptável e recetiva à mudança. A incorporação da filosofia de melhoria contínua transformou a empresa de dentro para fora, estabelecendo um terreno fértil para a inovação constante e a adaptação às mudanças do mercado. Assim, a adaptabilidade cultural é um diferencial competitivo crucial num mundo empresarial que está sempre em mudança.

A estratégia desta empresa concentrou-se no fluxo de produtos, que acabou por demonstrar ser uma decisão acertada, sendo que proporcionou uma aliança mais forte entre as operações de produção e a procura do mercado, levando a uma maior satisfação do cliente e a uma eficiência operacional mais acentuada.

A implementação dos sistemas 5S foi um passo transformador, não só melhorando a eficiência, mas também elevando o moral e a satisfação dos funcionários. Esta mudança no ambiente de trabalho evidencia-se como um aspeto frequentemente negligenciado, que inclui a organização e a limpeza, que apresentam um impacto significativo no bem-estar e na produtividade da equipa.

Por fim, o caso desta empresa reafirma a importância de decisões baseadas em dados e de uma visão de longo prazo. Adicionalmente, foi através de uma abordagem baseada em evidências e de uma perspetiva orientada para o futuro que a empresa não só respondeu aos pedidos imediatos, mas também estabeleceu alicerces sólidos para enfrentar futuros desafios e capturar novas oportunidades.

Em conclusão, este caso de estudo é mais do que uma demonstração de eficácia empresarial, é um testemunho da força da liderança estratégica, da importância de uma cultura corporativa resiliente e flexível, e do poder da melhoria contínua. Este caso é um ponto de referência para outras organizações que procuram não apenas o sucesso operacional, mas uma transformação holística que envolve todos os aspetos ao nível de operacional e estratégico.

Saiba mais sobre Produção Discreta

Explore a transformação neste setor

Saiba mais sobre Projetos de Melhoria

Saiba como implementar estes projetos