A empresa

Fundada em 1960, esta empresa líder na indústria da rotogravura especializou-se na produção de cilindros para impressão. Com uma forte tradição familiar, esta organização mantém unidades de produção em Portugal, na Hungria e na França, de forma a assegurar flexibilidade e pontualidade nas entregas aos clientes.

Distingue-se no mercado pela utilização de tecnologia avançada na reprodução de designs adaptados a processos de impressão específicos. Esta empresa realiza correções precisas de cor, considerando os perfis das impressoras, como também centraliza serviços de reprodução, garantindo assim uma identidade de marca consistente nos diferentes mercados.

Além do compromisso com a qualidade, esta empresa também se foca na sustentabilidade, oferecendo soluções como a reciclagem de cilindros, combinando a qualidade premium com a redução do impacto ambiental. De notar que para garantir e maximizar a eficiência, os sistemas de gravação eletromecânicos funcionam continuamente, operando 24h/7.

O desafio

Num setor altamente competitivo tal como o da rotogravura, esta empresa enfrentou diversos desafios intensificados pela procura crescente que exigia prazos de produção curtos e adaptabilidade às tendências dos consumidores. Adicionalmente, um outro grande desafio estava relacionado com as normas de qualidade na gravação dos cilindros que tinham de ser excecionalmente elevadas para garantir resultados consistentes e de alta resolução.

Além disso, os custos operacionais eram elevados, pois havia necessidade de ter pessoal qualificado, de fazer investimentos contínuos em tecnologias de ponta, da mesma forma que, no que toca à utilização de materiais, estes também tinham de ser de alta qualidade.

Outro aspeto que se revelou crítico e importante de abordar era a gestão ambiental e a sustentabilidade, especialmente no que concerne o consumo e a gestão de químicos.

Para abordar estes desafios eficazmente, a empresa deu início a um projeto de melhoria com o objetivo de aperfeiçoar o nível de serviço ao cliente, reduzir custos operacionais e diminuir o tempo de resposta às encomendas, estabelecendo uma operação mais ágil e menos dispendiosa. De seguida, encontram-se descritos os desafios acompanhados das ações implementadas para os resolver:

Nível de serviço ao cliente

Diferenciar o mercado através de prazos de entrega reduzidos e capacidade de adaptação às especificidades dos clientes. O projeto visou reduzir o lead time de produção em 15% e garantir a entrega de 100% das encomendas dentro do prazo estipulado. Tendo em conta que todos os artigos produzidos na fábrica são distintos, era necessária uma abordagem para cada item e, para tal, foi implementada uma ferramenta de planeamento operando sob um modelo 100% Make-To-Order (MTO).

Custos operacionais

De modo a otimizar a eficiência e a economia de recursos revelou-se importante conseguir uma redução dos custos operacionais através de estratégias como a produção just-in-time para responder à procura real do cliente e à redução do stock (WIP) no chão de fábrica. Outras iniciativas incluíram a redução de defeitos devido ao manuseamento excessivo dos produtos e o aumento da produtividade dos operadores em 20%.

Cultura de melhoria contínua

Estabelecer uma cultura de melhoria contínua dentro da empresa por meio do Kaizen Diário. Os líderes foram equipados com ferramentas para organizar o trabalho das equipas de forma mais eficiente, analisar indicadores de desempenho e desenvolver ações de melhoria de forma autónoma.

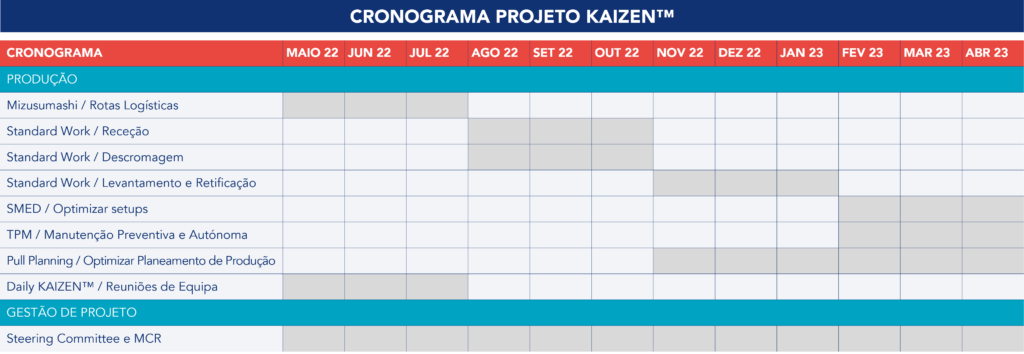

A abordagem

A abordagem para enfrentar os desafios identificados e atingir os objetivos definidos concentrou-se em várias estratégias operacionais e de gestão, implementadas com rigor e de acordo com os princípios Kaizen. Essas ações envolveram uma série de iniciativas detalhadas e interligadas:

Kaizen Diário e reuniões de equipa

As rotinas de Kaizen Diário foram adotadas pelas equipas de Produção, Pré-Impressão, Supervisão e Manutenção. Este método envolveu o desenvolvimento de uma interface para análise de indicadores, a criação de uma matriz de autoqualidade e a formação em ferramentas de resolução estruturada de problemas. Adicionalmente, foram implementadas rotinas de auditoria aos processos pela equipa interna para garantir a continuidade e a eficácia das melhorias.

Mizusumashi e dimensionamento de rotas logísticas

Foram calculadas as cargas das operações logísticas (tempo de movimentação dos carros entre postos), definindo-se a capacidade standard de cada buffer em números de carros e as rotas de movimentação dos cilindros de acordo com os roteiros. Todos os buffers no chão de fábrica foram marcados e identificados com códigos de barras para facilitar o rastreamento e a gestão. Foi também desenvolvida uma aplicação em Power Apps que permitiu o registo de movimentações logísticas e o acesso rápido a rotas e notificações de defeitos. Por último, foi implementado um dashboard para a monitorização contínua do trabalho logístico.

Standard Work das operações de receção

A metodologia de receção de material foi analisada e melhorada para reduzir defeitos gerados por erros na receção e para controlar melhor o material proveniente de fornecedores ou clientes na reutilização de cilindros. Criaram-se também postos de trabalho, equipados com instrumentos de medição e computadores. Por último, foi desenvolvida uma interface para a digitalização de procedimentos com guias com vista a facilitar os procedimentos de receção, integrando-a com o sistema de gestão de stock em armazém.

Pull Planning – implementação de ferramenta de planeamento

Com o intuito de maximizar a eficiência e a resposta às flutuações do mercado, os clientes foram classificados no sistema em categorias A, B e C, alinhando as operações com a relevância estratégica de cada um. Além disso, adotou-se integralmente a estratégia de produção 100% Make-To-Order (MTO), focando-se em personalizar a produção para atender à procura exata sem excesso de inventário. Este novo modelo de planeamento também envolveu a análise aprofundada das variáveis que impactam o tempo de execução dos cilindros em cada secção da produção, levando à definição de clusters de tipo de produto com base nestas variáveis, permitindo um planeamento mais preciso e eficiente.

Além disso, realizou-se uma avaliação abrangente da capacidade da fábrica em horas, o que ajudou na otimização do uso dos recursos. Os equipamentos foram dedicados a tipos específicos de cilindros conforme a análise da produção histórica e especificidades dos dispositivos, aumentando a eficiência operacional. Implementou-se, ainda, um sistema automatizado para a definição de lead time em cada secção, tendo como base as datas de expedição e para o sequenciamento dos cilindros em cada secção, facilitando um fluxo de produção contínuo e eficaz. Por fim, no sentido de melhorar a comunicação e aumentar a transparência do processo, desenvolveu-se uma aplicação para que os operadores no chão de fábrica consultassem o plano de produção em tempo real, dando a possibilidade de realizar ajustes rápidos conforme necessário.

SMED – redução de tempos de setup

Foi realizada uma análise aprofundada dos tempos de setup, identificando e eliminando desperdícios significativos. As tarefas de setup foram caraterizadas como externas e internas, e foram realizadas peças standard para os principais clientes, o que representou 75% do volume de produção.

TPM – Manutenção preventiva e autónoma

Esta estratégia concentrou-se na implementação de práticas de manutenção preventiva e autónoma, visando maximizar a eficiência dos equipamentos e minimizar as paragens inesperadas.

É de frisar que cada uma destas iniciativas foi cuidadosamente planeada e executada para assegurar não só a melhoria contínua nas operações, mas também para fortalecer a resiliência e a competitividade da empresa no mercado.

Resultados

A implementação deste projeto de melhoria na empresa produziu mudanças significativas nas operações, assim como impactos quantificáveis expressivos nos resultados financeiros e operacionais. Estas melhorias significativas são reflexo das estratégias implementadas ao longo do projeto. Desta forma, os resultados alcançados foram:

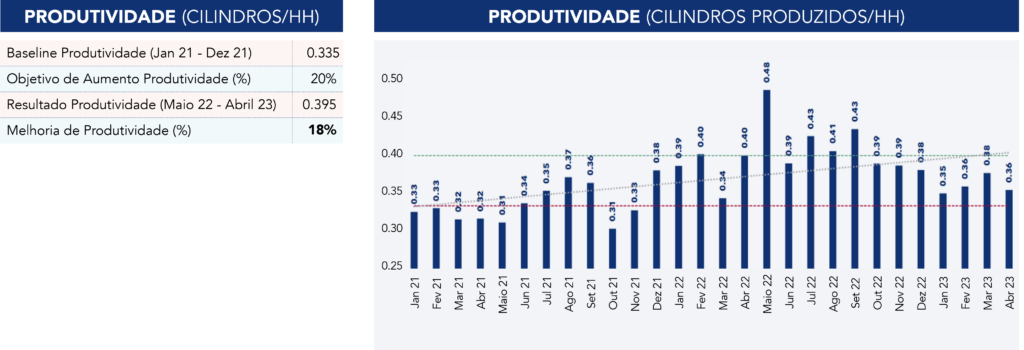

Aumento de produtividade operacional

Houve um aumento significativo na produtividade operacional, medido pela quantidade de cilindros produzidos por hora/homem (HH). Este índice subiu 17,91%, passando de 0.335 cilindros/HH para 0.395/HH, o que demonstra a eficácia das medidas de otimização de processos e da formação contínua oferecida aos colaboradores.

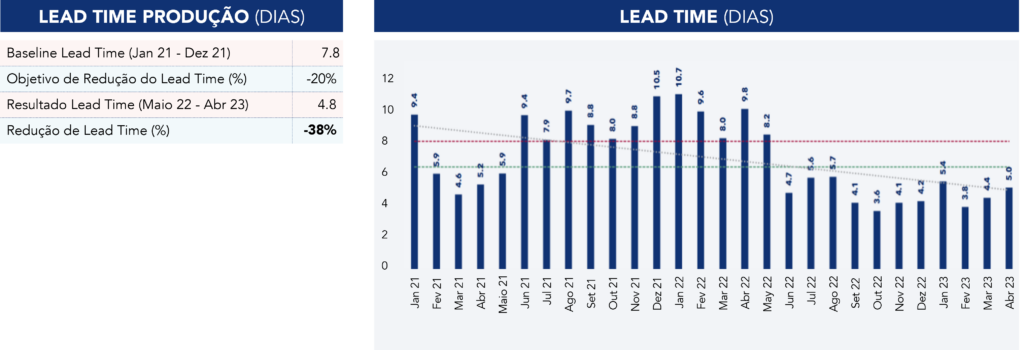

Redução do lead time de produção

Um dos objetivos primordiais do projeto era a diminuição do tempo total de produção em dias. Os dados indicam uma redução de 38,46% no lead time, de 7.8 dias para 4.8 dias. Este resultado reflete a eficiência das novas rotinas de planeamento e de logística implementadas, permitindo entregas mais rápidas e uma melhor capacidade de resposta à procura dos clientes.

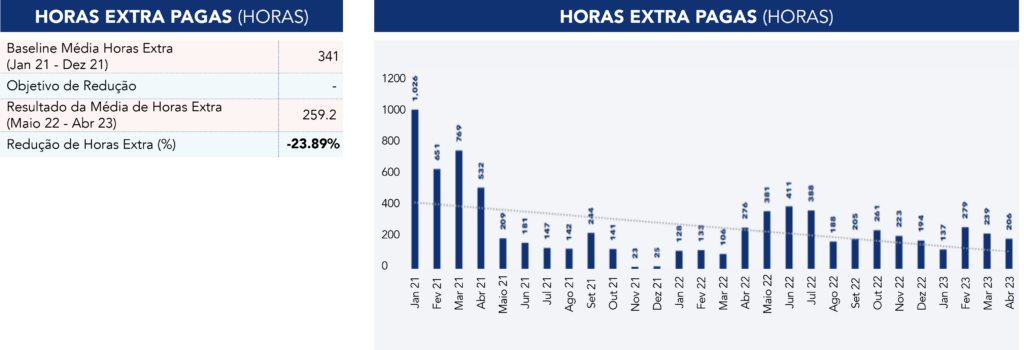

Redução de horas extra

Com a implementação de melhores práticas de trabalho e o aumento da eficiência geral, a empresa conseguiu reduzir as horas extra pagas em 23,89%, passando de 341 horas mensais para 260 horas. Este resultado sublinha o impacto das melhorias na gestão do tempo e na distribuição de tarefas, reduzindo a necessidade de realizar trabalho além do horário normal e diminuindo os custos associados.

Benefício financeiro e aumento do EBITDA

O projeto trouxe um benefício financeiro significativo, derivado principalmente da redução dos custos operacionais. Além disso, o EBITDA da empresa obteve um crescimento expressivo, aumentando em 500.000€ no ano de implementação do projeto. Estes ganhos financeiros sublinham o sucesso do projeto de melhoria tanto em termos de eficiência operacional, como também na contribuição direta para a saúde financeira da empresa.

O exemplo desta empresa serve como inspiração para outras organizações que enfrentam desafios semelhantes, mostrando que, com os investimentos corretos em processos e formação, é possível atingir resultados substanciais e duradouros.

Através de uma abordagem meticulosa que incluiu a otimização de processos, a formação de equipas, e a adaptação tecnológica, a empresa conseguiu transformar desafios significativos em oportunidades de crescimento e vantagem competitiva.

Saiba mais sobre Produção Discreta

Explore a transformação neste setor

Saiba mais sobre Projetos de Melhoria

Saiba como melhorar esta área