Los productores se encuentran en un entorno desafiante, presionados por los cambios en los patrones de consumo – que exigen más transparencia en las cadenas de producción y suministro -, y están disminuyendo sus márgenes de beneficio.

Los productores deben adaptarse a estas nuevas olas de disrupción adoptando una mentalidad más enfocada en el cliente, al mismo tiempo que aprovechan el potencial de las herramientas digitales y reinventan sus cadenas de suministro. A medida que la inflación presiona los precios de la energía y las materias primas, y la incertidumbre geopolítica y la pandemia provocan disrupciones en las cadenas de suministro, asuntos como la digitalización y la sostenibilidad se convierten en temas críticos. Las organizaciones deben trabajar con visión, innovación y adaptabilidad, buscando formas para reducir los costes y mejorar los márgenes.

Para hacer frente a estos desafíos, los productores tienen que encontrar el equilibrio adecuado entre productividad y flujo en sus operaciones. Tienen que crear un flujo unitario al tiempo que maximizan la eficiencia del equipo y la productividad de los recursos. Además, hay que cambiar un paradigma importante: de la producción en push y por lotes a una producción en pulll y el flujo unitario. Para reducir el impacto de la inflación en los precios de los materiales y la energía, los productores tendrán que desarrollar operaciones sostenibles y eficientes en términos de energía, y al mismo tiempo implementar un plan de mejora del rendimiento de los materiales.

A continuación, se describen en detalle un conjunto de iniciativas impactantes para hacer frente a estos desafíos e impulsar las operaciones de producción.

1. Impulsar la eficiencia operativa

La eficiencia es el núcleo de la mayoría de los productores que hacen un uso intensivo de capital, ya que contribuye tanto a crear flujo en la producción como a impulsar la productividad.

Algunos desafíos para mejorar son:

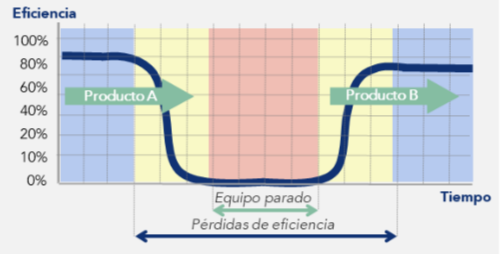

- Problemas de disponibilidad del equipo por averías, micro paradas, limpieza o cambios.

- Problemas constantes de calidad en el etiquetado, el embalaje o el cumplimiento de las especificaciones del producto.

- Falta de optimización completa de los parámetros de producción para reducir la intervención humana.

- Tareas diarias de mantenimiento que sólo se enfocan en equipos de mantenimiento especializados.

Para solucionar las averías de los equipos, los productores deben implementar Kobetsu KAIZEN™ y, para reducir el tiempo de pérdida total debido a los cambios y optimizar la secuencia de setups, deben utilizar SMED.

En términos de mantenimiento, para mejorar las actividades de mantenimiento planificado, deben comprender el camino crítico de la parada, gestionar los repuestos en tiempo real, implementar el mantenimiento predictivo y estandarizar las tareas de mantenimiento. El mantenimiento autónomo también debería ser adoptado por los operadores que se enfocan en los estándares de limpieza, mantenimiento básico y detección de desviaciones de operación.

2. Implementar un plan de mejora del rendimiento del material

Como ya se ha dicho, los productores se enfrentan a un aumento de los costes de los inputs -especialmente relacionados con las materias primas – y la mayoría no optimiza su utilización. La mayor parte de las pérdidas de rendimiento de los materiales están ocultas en el proceso, y existe una elevada variabilidad en el consumo de materiales o componentes, así como una falta de reutilización de materiales en el proceso.

Las iniciativas para mejorar el rendimiento de los materiales pueden tener un impacto significativo en los márgenes, reduciendo los costes de los materiales hasta un 11%. Estas son:

- Mejorar el control del proceso utilizando Lean Six Sigma para reducir la variabilidad del consumo y estandarizar las tareas de producción.

- Eliminar la ineficacia de los equipos y/o sustituir las máquinas obsoletas.

- Implementar la reingeniería del producto para eliminar los materiales sin valor añadido o mejorar técnicamente el proceso para reducir el consumo de determinados materiales.

- Reintroducir subproductos en el proceso de producción o utilizarlos para generar electricidad.

3. Adoptar un modelo de mejora del flujo

En las operaciones de producción, cerca del 70% del tiempo de producción es valor no añadido. Esto es consecuencia de una producción en lotes con elevado leadtime, de líneas de producción con operaciones desbalanceadas, de layouts de almacén y de producción disfuncionales y no ergonómicos, o de líderes de equipo que son apagafuegos y se enfocan en las tareas operativas en lugar de mejorar el rendimiento de sus equipos.

Para maximizar el valor añadido de las actividades y mejorar la productividad y los niveles de servicio, debe adoptarse un modelo de mejora del flujo, según las siguientes acciones:

- Implementar el flujo unitario desde las materias primas hasta los productos acabados mediante la implementación del diseño de la línea y el trabajo estándar

- Lograr la personalización a escala mediante la flexibilidad exigida para producir lotes pequeños

- Implementar un flujo de información que siga al material en todas sus etapas

- Sincronizar los loops logísticos entre Producción y Logística

- Mejorar el diseño del almacén para aumentar la productividad del picking

- Desarrollar un plan de formación para garantizar el cumplimiento de los estándares y la transmisión de las mejores prácticas

4. Cambiar de la producción en push a la producción en pull

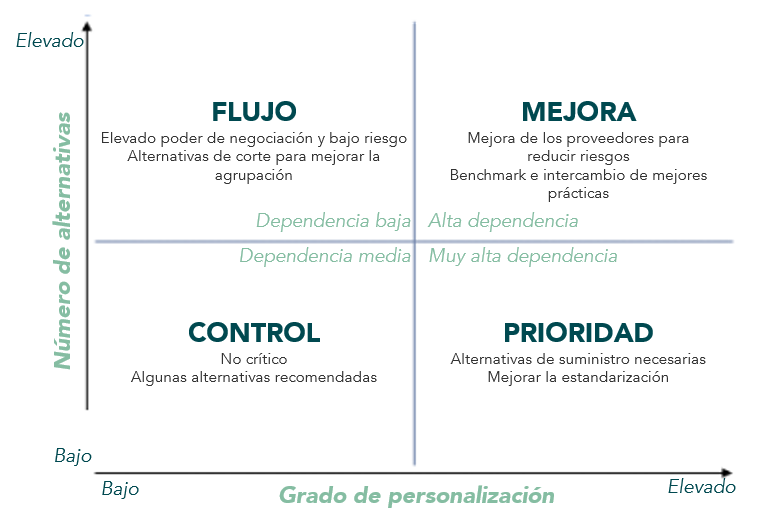

La elevada estacionalidad de la disponibilidad de las materias primas y el creciente número de referencias de productos acabados generan difíciles desafíos para la planificación de la cadena de suministro. En general, el número de stocks de productos de baja rotación es elevado, así como los productos acabados con muchas variaciones de embalaje y etiquetado para los distintos mercados. Además, las órdenes de compra se basan en previsiones de ventas no exactas y la producción se enfoca en maximizar la ocupación y la eficiencia del equipo, y no en el nivel de servicio al cliente.

Hay que cambiar estos paradigmas para disminuir los niveles de stock y aumentar, al mismo tiempo, los niveles de servicio. Esto puede conseguirse mediante una redefinición de la política de gestión de stock para lograr el equilibrio adecuado entre los niveles de cobertura y las roturas de stock. Además, es esencial relacionar la producción con la logística, implementando un algoritmo de planificación según el histórico de datos, los leadtimes de reposición, la estrategia de stock para cada referencia y los datos de consumo.

Por último, los productores deben reducir la dependencia de los proveedores para disminuir la variabilidad del aprovisionamiento.

5. Desarrollar operaciones sostenibles

Actualmente, la sostenibilidad es una de las principales prioridades de los clientes, y sólo el 20% de las empresas productoras están en vías de cumplir sus objetivos de sostenibilidad, consumiendo grandes cantidades de agua y energía en todos los niveles del proceso de producción. Y no sólo la sostenibilidad forma parte de las expectativas actuales de los consumidores, sino también la transparencia y el aprovisionamiento ético de materiales.

Para ser capaces de responder a las necesidades de los consumidores, reduciendo el consumo de energía y agua a un bajo coste, los productores deben impulsar la analítica de datos y los insights de los expertos para desarrollar un mapeo práctico de carbono cero (zero carbon). También deben enfocarse en la medición en tiempo real del consumo de energía, ejecutar un análisis de costes/beneficios para identificar los equipos críticos cuyo rendimiento energético debe mejorarse principalmente, y esforzarse por conseguir la circularidad en el consumo de energía y agua.

6. Potenciar el poder de los datos

La mayor parte de las empresas productoras no utilizan los datos de forma significativa para facilitar la mejora del proceso. Normalmente, los trabajadores no están suficientemente capacitados ni formados para utilizar las herramientas digitales, lo que dificulta el acceso a la información. Así, en estos casos, los esfuerzos que hacen las organizaciones para incorporar la digitalización a las operaciones tienen un rendimiento reducido, ya que no están conectados a una estrategia de operaciones más amplia ni a la formación de los productores.

Para mejorar este proceso de adaptación y maximizar la eficiencia, las organizaciones deberían desarrollar competencias digitales implementando un programa de formación de los trabajadores que permita utilizar de forma eficaz y flexible los datos en tiempo real y la analítica de datos para la toma de decisiones y la mejora de los procesos. Además, las empresas de producción deberían implementar la analítica avanzada para mejorar la planificación y la previsión, así como incorporar nuevas tecnologías como la inteligencia artificial o machine learning en sus operaciones.

7. Reorganizar los equipos para reforzar la cultura KAIZEN™

En general, los equipos de producción se organizan en silos, lo que conduce a bajos niveles de flexibilidad y polivalencia dentro de los equipos. Además, al desplegar nuevos procesos, los métodos no están estandarizados y los equipos no tienen la formación adecuada ni el soporte suficiente de los directivos para adoptarlos.

Por lo tanto, para soportar una profunda transformación organizativa, es fundamental establecer una fuerte cultura de mejora en la organización, no sólo para aumentar la flexibilidad y polivalencia de los equipos, sino para sostener las mejoras a lo largo del tiempo.

La adopción de esta cultura supone la organización de las líneas de producción en flujos de valor para mejorar la flexibilidad y aumentar la productividad de los recursos, y la implementación de nuevos estándares o procesos utilizando un plan de formación estructurado para desarrollar a los miembros del equipo. Debe implementarse un Programa de Desarrollo de Equipos, formando primero a los líderes de los equipos y asignándoles después la responsabilidad de formar a los miembros del equipo.

¿Todavía tienes algunas dudas sobre la transformación de las operaciones de producción?

¿Qué es el SMED?

SMED (Single-Minute Exchange of Die) es una herramienta Lean que se utiliza para minimizar el tiempo de cambio o setup en un proceso, de forma que pueda actuarse en menos de 10 minutos. Consiste en clasificar los elementos como internos o externos al tiempo de operación de un equipo y, a continuación, convertir los internos para que puedan completarse externamente, mientras el equipo sigue trabajando. Además de mejorar el tiempo del ciclo del proceso, puede ayudar a reducir los costes y aumentar la flexibilidad.

¿Qué es el flujo unitario?

El flujo unitario es un enfoque de la producción Lean que se refiere a la forma en que los productos fluyen de un paso del proceso al siguiente, moviéndose de forma eficiente con poco o ningún tiempo de espera, según un flujo de trabajo que se enfoca en las necesidades del producto en lugar de la organización o el equipo.

¿Qué es el mantenimiento predictivo?

El mantenimiento predictivo es una técnica que utiliza herramientas de análisis de datos para identificar anomalías en el estado de los equipos y en los procesos operativos, lo que ayuda a predecir la necesidad futura de reparar o sustituir componentes antes de que se produzcan averías.

Ver más sobre Logística

Encuentra más información sobre transformación en este sector

Ver más sobre Operaciones

Encuentra más información sobre cómo mejorar esta área de negocio