Las industrias de producción discreta se encuentran sumergidas en un ambiente extremadamente competitivo y exigente. Este nuevo escenario impone a las organizaciones la necesidad urgente de mejorar la gestión de las cadenas de valor, además de adoptar nuevas prácticas para la transformación digital.

En este artículo exploramos cómo la implementación de metodologías Kaizen Lean, junto con los avances tecnológicos, puede ser la clave para alcanzar la excelencia operacional en las industrias de producción discreta.

No podemos olvidar que las metodologías Kaizen y Lean están profundamente arraigadas en este tipo de industria, teniendo sus orígenes en la industria automotriz, específicamente en Toyota, en Japón. A lo largo de los años, innumerables casos de éxito han sido documentados en la literatura, destacando los beneficios tangibles del Kaizen Lean. La introducción de nuevas tecnologías, como la Inteligencia Artificial y el Análisis de Datos avanzado, complementa y potencia las ventajas de estas metodologías de mejora continua en las organizaciones.

Producción discreta: concepto

La producción discreta se refiere al proceso en el cual una cantidad especificada de material se mueve como una unidad entre estaciones de trabajo, como ocurre en el caso de los automóviles, ordenadores, muebles, entre muchos otros sectores. A diferencia de la producción continua, donde la producción es ininterrumpida y los productos son generalmente incontables, como sucede en la industria química, en la producción discreta, cada producto es una entidad individual.

Ejemplos de industrias de producción discreta

La producción discreta es el método de fabricación utilizado en diversas industrias. A continuación, algunos ejemplos de industrias de producción discreta.

- Industria automotriz: la producción discreta en la industria automotriz es un ejemplo clásico. Podemos ver ejemplos de este tipo de producción, no solo en la producción de los automóviles propiamente dichos, sino también en la producción de sus componentes, como motores, suspensiones, asientos, entre otros.

- Industria aeroespacial: en la fabricación de aeronaves y sus componentes, la producción discreta es también predominante. Cada avión y cada uno de sus componentes se producen uno a uno.

- Industria electrónica: la producción de dispositivos electrónicos, como smartphones, laptops o consolas de juegos, es otro ejemplo de producción discreta. Cada producto se produce individualmente.

- Industria de equipos médicos: en la producción de equipos médicos, como dispositivos de imagen, prótesis e instrumentos quirúrgicos, la producción discreta es también predominante.

Estos ejemplos evidencian la importancia de la producción discreta en diversas áreas, destacándola como un enfoque esencial para la producción de diversos tipos de productos.

Principios fundamentales de la producción discreta

La producción discreta exige un enfoque estratégico y eficiente para garantizar el éxito operacional. A continuación, cinco principios fundamentales que desempeñan un papel crucial en la maximización de la eficiencia y en la minimización del desperdicio en este tipo de industria.

Definir valor para el cliente: el primer paso fundamental para el éxito es comprender y definir el valor desde el punto de vista del cliente. Al alinear los procesos de producción con las expectativas del cliente, las empresas pueden reducir el desperdicio, optimizar recursos y ofrecer productos que realmente responden a las necesidades del mercado.

Visualizar la cadena de valor e identificar desperdicio: la visualización de la cadena de valor es esencial para identificar oportunidades de mejora y eliminar desperdicios en todos los estadios del proceso. Al mapear cada etapa, desde la adquisición de materia prima hasta la entrega del producto final, las organizaciones pueden identificar ineficiencias, cuellos de botella y actividades que no agregan valor.

Crear flujo y eliminar muda (desperdicio): la creación de un flujo, aumento de velocidad de materiales e información en toda la cadena de valor, es esencial para mejorar la eficiencia en la producción discreta. La eliminación de muda es crucial para alcanzar ese objetivo. Esto incluye la reducción de tiempos de entrega, tiempos de espera y movimientos innecesarios.

Implementar un sistema pull y just-in-time: en lugar de producir basado en previsiones, un sistema pull responde directamente a la demanda del cliente. Esto significa que los productos se producen solo cuando hay demanda real, evitando exceso de stock y garantizando una producción alineada con las necesidades del mercado.

Buscar el “verdadero norte”: las organizaciones deben aspirar a la excelencia operacional. Esto implica la búsqueda continua por la perfección, eliminando gradual y continuamente todas las formas de desperdicio.

Estos cinco principios fundamentales forman el espinazo de una estrategia eficaz que busca optimizar procesos, eliminar desperdicios y proporcionar valor al cliente.

Los elementos clave para el éxito en la producción discreta

Aliñada con los principios fundamentales mencionados anteriormente, la conquista del éxito en la producción discreta requiere un enfoque estratégico e integrado, involucrando diversos elementos clave que se interconectan para optimizar procesos y asegurar eficiencia operacional. En este contexto, destacamos seis elementos clave que, cuando se gestionan de manera eficiente, conducen a resultados excepcionales.

Gestión de la cadena de suministro: maximizar la eficiencia

La gestión eficiente de la cadena de suministro es un factor determinante para el éxito operacional en diversas industrias, como ocurre en el caso de la producción discreta.

Antes de implementar mejoras, hay que tener una comprensión integral de la cadena de valor. Esto implica el mapeo de todos los eslabones de la cadena involucrados, desde proveedores hasta clientes finales. Esta visión holística establece las bases para la implementación de mejoras.

La integración efectiva de sistemas de información es un pilar importante en este proceso. La adopción de tecnologías como sistemas ERP permite una coordinación más eficiente entre los diferentes estadios de la cadena. Esto resulta en una mayor visibilidad y comunicación, siendo elementos esenciales para la toma de decisiones informadas.

La gestión de inventarios es otro elemento fundamental de la gestión y optimización de la cadena de suministro. Un buen método de planificación permite la reducción de inventarios lo que minimiza costes de almacenamiento, pero también optimiza el uso eficiente de los recursos. La entrega de materiales en el exacto momento en que son necesarios eleva la eficiencia operacional y hace visibles los problemas.

Mejora de la eficiencia de los equipos

La mejora de la eficiencia de los equipos es una pieza clave en la producción discreta, impactando directamente la capacidad de responder a la demanda de manera efectiva, reducir costes operacionales y garantizar la calidad.

Un punto de partida es la implementación de estrategias de mantenimiento planificado y autónomo eficaces. Esto permitirá aumentar la disponibilidad de los equipos y la fiabilidad.

La optimización del tiempo de configuración es otra frente esencial. Minimizar el tiempo necesario para el cambio de referencia, reduciendo o eliminando la configuración y preparación de los equipos, agiliza la transición entre diferentes productos o lotes, aumenta la flexibilidad operacional y reduce períodos no productivos.

La inversión en tecnologías avanzadas, como automatización, sensores inteligentes e IoT, ofrece un salto significativo en la eficiencia de los equipos. Sistemas automatizados facilitan la producción continua, mientras que la recopilación de datos en tiempo real proporciona insights valiosos para un análisis preciso del rendimiento y mejora de la velocidad de reacción.

Mejora del flujo en la línea de montaje

La eficiencia en la línea de montaje es un componente vital para el éxito en la producción discreta, donde la sincronización precisa de actividades juega un papel crucial.

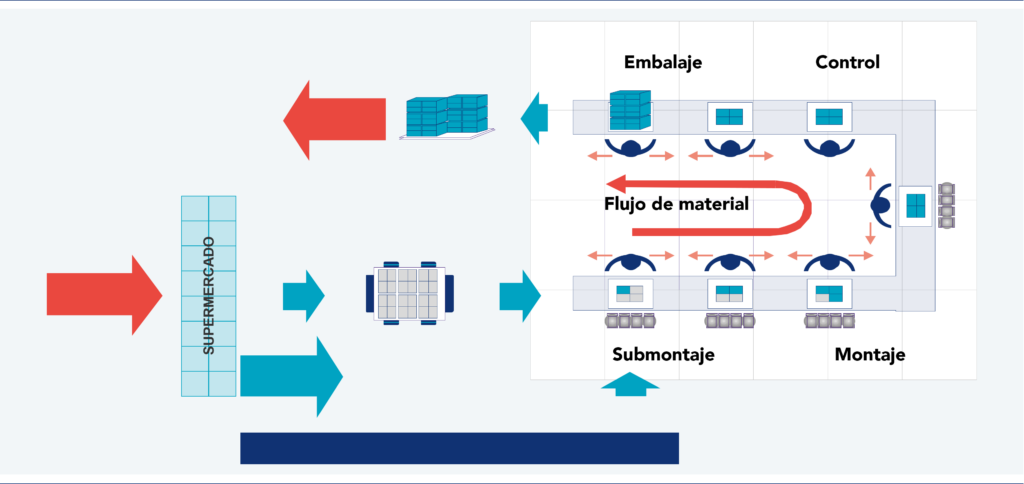

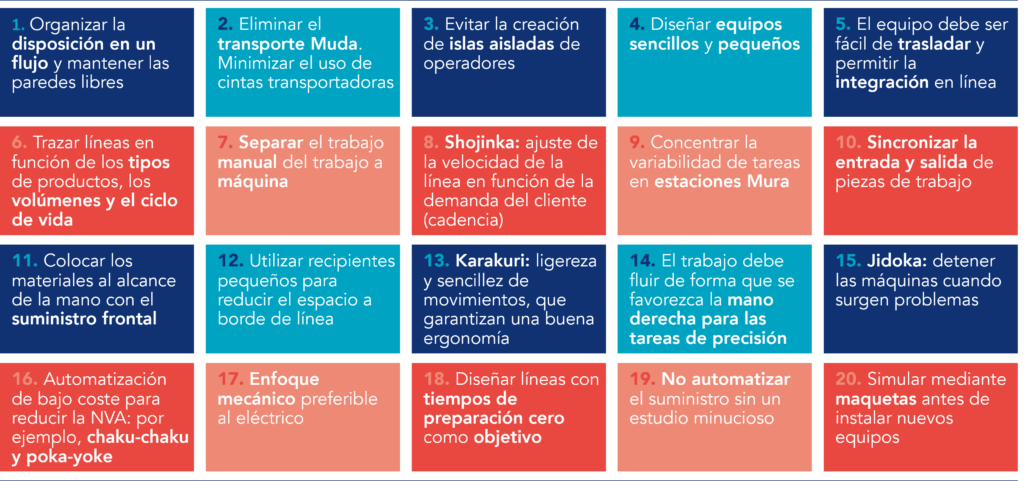

El diseño de la línea de montaje y el diseño de borde de línea son puntos de partida cruciales. Asegurar que las estaciones de trabajo están organizadas de manera que minimicen el desperdicio y aporten flexibilidad, es esencial. Un layout bien planeado y ergonómico optimiza el flujo de trabajo de la producción.

El trabajo estándar es también un elemento clave para mejorar el flujo en la línea de montaje. Establecer normas para cada etapa del proceso y entrenar a los operadores reduce la variabilidad, minimiza errores y facilita la previsibilidad del tiempo de ciclo, resultando en un flujo más consistente.

La implementación de un sistema eficiente de abastecimiento a la línea de montaje juega también un papel crucial. Para ello, a menudo se utilizan trenes logísticos (mizusumashi) que tienen un trabajo normalizado y sincronizado con las necesidades de abastecimiento de la línea en cada puesto. Este sistema asegura que la línea de montaje esté constantemente alimentada en los puntos de uso, minimizando interrupciones y manteniendo el flujo continuo.

Producción pull

La transición de la producción push a pull es una estrategia fundamental para las empresas de producción discreta.

En la producción push, la producción de productos es impulsada por previsiones de demanda, dando altos niveles de stock y mayor propensión a desperdicios. Por otro lado, el sistema pull se basa en la producción de acuerdo con la demanda real, minimizando stocks y mejorando la eficiencia y el nivel de servicio.

El sistema pull utiliza generalmente el sistema de Kanban. El Kanban, que significa «tarjeta o señal» en japonés, es una herramienta visual que ayuda a controlar el flujo de producción, señalizando la necesidad de producción o reposición de artículos conforme a la demanda.

Otro elemento esencial para la producción pull es el uso de supermercados. Un supermercado es un área de almacenamiento de fácil acceso para picking (a nivel del suelo), con gestión visual y cuyo reabastecimiento es impulsado por el consumo.

Control de calidad

La gestión de la calidad es un factor determinante para la satisfacción del cliente, para la competitividad en el mercado y para la eficiencia operacional.

La autocalidad representa la capacidad intrínseca de cada paso del proceso de producción para garantizar su propia calidad, evitando la necesidad de inspecciones finales y la detección tardía de problemas. El objetivo es que, en cada etapa del proceso, este no reciba, no haga, ni pase defectos, garantizando la calidad en cada puesto. Esto se logra a través de medios de autocalidad como normas de trabajo, estándares de calidad o sistemas poka-yoke (a prueba de errores) que evitan la producción de defectos o ayudan en su detección.

El control de proceso en tiempo real es también otro medio eficaz para garantizar la calidad, ya que permite la identificación inmediata de desviaciones en los procesos. Esto no solo reduce el tiempo de respuesta a problemas de calidad, sino que también empodera al equipo para tomar medidas correctivas antes de que haya impacto en el producto final.

Son varias las herramientas y metodologías que pueden ser utilizadas en el ámbito de la mejora de la calidad. Su selección debe ser hecha de acuerdo con las necesidades de cada línea de producción.

El poder de los datos

El escenario de la producción discreta está evolucionando rápidamente, impulsado por la digitalización y la creciente disponibilidad de datos. La capacidad de recoger información a lo largo de toda la cadena de valor crea oportunidades sin precedentes para la optimización, eficiencia e innovación.

La integración de sistemas de Inteligencia Artificial y Analítica Avanzada es un punto focal en esta revolución. Estos sistemas tienen la capacidad única de analizar grandes volúmenes de datos, tanto estructurados como no estructurados, y extraer patrones, tendencias y correlaciones que serían inaccesibles mediante métodos convencionales.

El objetivo principal es obtener insights profundos que impulsan la toma de decisiones informadas. Con la capacidad de procesar grandes volúmenes de datos en tiempo real, los sistemas de IA y el análisis avanzado de datos proporcionan una comprensión abarcadora de los procesos de producción, identificando áreas de mejora y oportunidades de optimización.

La tecnología como potenciador de la mejora continua en la producción discreta

La intersección entre tecnología y mejora continua en la producción discreta constituye un punto crucial de análisis e innovación en el contexto industrial contemporáneo. El uso estratégico de la tecnología como un potenciador eficaz de la mejora continua redefine no solo la eficiencia operacional, sino también la capacidad adaptativa de las organizaciones ante desafíos en constante evolución.

Abrazar los avances tecnológicos

Actualmente, la integración y adopción de avances tecnológicos son imperativas para impulsar la eficiencia, flexibilidad y calidad en la producción discreta. Al abrazar las innovaciones, las empresas no solo pueden mantenerse competitivas, sino también liderar el camino hacia una producción más inteligente y ágil. A continuación, exploramos algunos de los avances tecnológicos que están transformando la producción discreta.

- Herramientas de programación dinámica que se adaptan a los cambios en las necesidades de producción y disponibilidad de recursos (trabajadores, robots, herramientas, etc.) en tiempo real

- Robots colaborativos móviles en la línea de producción con sistemas avanzados de visión y garras que ejecutan tareas especializadas

- Interacción humano-máquina continua en el flujo de producción con equilibrio de carga apoyado por Inteligencia Artificial

- Medios de autocalidad digitalmente habilitados para prevenir y detectar defectos precozmente

- Equipamiento preparado con redes de sensores inteligentes y capacidades de autodiagnóstico avanzadas para identificar y reportar autónomamente necesidades de mantenimiento o cambios en los parámetros de entrada, contribuyendo a estrategias de mantenimiento predictivo

- Sistemas innovadores de bucle cerrado que demuestran adaptabilidad en tiempo real, impulsados por análisis continuo de datos y objetivos de optimización. Estos mecanismos aseguran que las máquinas se ajusten automáticamente para mantener el rendimiento y la eficiencia ideales

- Integración entre el Sistema de Gestión de Mantenimiento Computarizado (CMMS), el Sistema de Gestión de Operaciones de Manufactura y Gemelos Digitales, para capturar las condiciones de trabajo y el contexto del equipamiento de manera que alimente algoritmos avanzados de aprendizaje automático para predecir mejor la probabilidad de falla y prescribir acciones preventivas

- Incorporación de tecnologías AIDC (Identificación Automática y Captura de Datos), como RFID y códigos QR, para el rastreo preciso de herramientas y acceso a formatos digitales de información sobre máquinas, incluyendo datos históricos y manuales, simplificando la eficiencia operacional.

Estos son solo algunos ejemplos de innovaciones y tecnologías que están revolucionando la producción discreta y potenciando la excelencia operacional. Al abrazar estos avances tecnológicos, las empresas no solo pueden optimizar sus procesos, sino también posicionarse a la vanguardia de la innovación, preparadas para enfrentar los desafíos del futuro con resiliencia y excelencia.

Kaizen en la producción discreta

Kaizen Institute apoya a las empresas en la definición e implementación de la estrategia de mejora continua. Asegura que las prácticas fundamentales del Lean Manufacturing estén alineadas de forma sinérgica con las nuevas tecnologías para optimizar la producción discreta.

Kaizen Institute adopta un enfoque holístico, reconociendo que la verdadera excelencia operacional va más allá de la aplicación de herramientas aisladas. Kaizen trabaja en el desarrollo de una cultura organizacional orientada a la mejora continua, empoderando a los colaboradores para abrazar el Kaizen como una mentalidad. Esto crea una base sólida para sostener mejoras a lo largo del tiempo.

La asociación con Kaizen Institute resulta en mejoras medibles en eficiencia, calidad, reducción de costes y satisfacción del cliente. Los numerosos casos de éxito demuestran cómo la implementación del Kaizen en la producción discreta no solo resuelve desafíos operacionales inmediatos, sino que también prepara a las organizaciones para prosperar en un entorno de negocios en constante evolución.

Kaizen Institute es el socio ideal para las organizaciones que buscan implementar una transformación digital que las lleve a la excelencia operacional.

¿Todavía tienes dudas sobre producción discreta?

¿Qué define a un producto como «discreto» en la producción?

En la producción discreta, los productos son distintos y separados, siendo fácilmente identificables como unidades individuales, tanto durante el proceso de producción como una vez finalizado como producto acabado.

¿Qué productos se producen normalmente a través de la producción discreta?

Algunos ejemplos de artículos producidos a través de la producción discreta incluyen productos electrónicos (teléfonos móviles, ordenadores, consolas de juegos, cámaras…), electrodomésticos, automóviles, juguetes, calzado, equipos médicos, entre muchos otros.

¿Cuáles son los elementos de la producción discreta?

La producción discreta se centra en la transformación de materias primas en productos acabados y, aunque los procesos pueden variar entre diferentes industrias, la mayoría comparte algunos elementos esenciales:

- Cadena de suministro: la cadena de suministro es la red de organizaciones, actividades, recursos, información y tecnologías involucradas en la producción y distribución de un producto o servicio. La gestión eficaz de esta cadena es crucial en la producción discreta.

- Logística externa: la logística externa se refiere a las actividades logísticas que ocurren fuera de las instalaciones de la empresa, involucrando el transporte y almacenamiento de materias primas y componentes y la distribución de productos acabados a los clientes.

- Logística interna: la logística interna implica las actividades logísticas realizadas dentro de las instalaciones de la empresa, desde el almacén de materias primas y componentes hasta el almacén de producto acabado, y abarca la gestión de inventario, el movimiento de materiales entre diferentes áreas, el almacenamiento eficiente, entre otras.

- Lista de materiales y diagrama de proceso: la lista de materiales enumera los componentes que constituyen un producto. El diagrama de proceso es la representación gráfica que describe la secuencia de pasos en un proceso, ilustrando las etapas desde la entrada de materias primas hasta la salida del producto acabado.

- Línea de montaje: en la producción discreta, la línea de montaje requiere el ensamblaje y la producción en varias estaciones ubicadas en una línea de montaje, también conocida como línea de producción.

- Modelo de planificación: el modelo de planificación de la producción es un conjunto de reglas utilizadas para organizar y coordinar las actividades de producción en una fábrica. Busca satisfacer la demanda del mercado y optimizar el uso de recursos, minimizar costes y, así, asegurar la eficiencia operacional.

Ver más sobre Fabricación discreta

Encuentra más información sobre transformación en este sector

Ver más sobre Operaciones

Encuentra más información sobre cómo mejorar esta área de negocio