A empresa na qual se desenvolveu este projeto dedica-se ao fabrico de equipamentos refrigerados em 2 polos industriais. O projeto Qualidade na fonte corresponde ao esforço de melhoria da qualidade das operações para minimização do custo de não qualidade. Como forma de reduzir a produção de defeitos e o impacto dos mesmos na cadeia de valor, foi criada uma matriz de auto-qualidade, rotinas de resolução de problemas e reuniões de seguimento. Como efeito, conseguiram-se reduções ao nível do tempo de retrabalho e custo das peças não conformes em ambos os polos.

A empresa

A empresa na qual se desenvolveu este projeto dedica-se ao fabrico de equipamentos refrigerados para o segmento HORECA – Hotelaria, Restauração e Catering. É um top player internacional no campo da refrigeração profissional, com uma produção anual de 25.000 unidades e cerca de 200 colaboradores.

As duas fábricas asseguram a produção de armários, bancadas e kits refrigerados em aço inoxidável, bem como de câmaras frigoríficas, minicâmaras e arrefecedores de bebidas e de detritos.

O desafio

O sistema de produção da empresa em questão iniciou o caminho da melhoria contínua em 2012, com o início da implementação de metodologias KAIZEN™ Lean através do seu sistema de gestão – o SISPROM.

Em Setembro de 2014 foi decidido dar foco a um dos pilares da melhoria continua – A Qualidade. A situação de partida era a seguinte:

- Taxas de retrabalho na ordem dos 50% e elevados custos de reparação no cliente;

- Metodologias de autocontrolo insuficientes ao longo da cadeia de valor;

- Chefias intermédias e operadores com o paradigma de que “ a qualidade controla-se no final” e não “a qualidade garante-se ao longo do processo”;

- A Melhoria da Qualidade não estava incluída no âmbito das atividades KAIZEN™.

Assim surge o projeto “Qualidade da Fonte”, com o propósito de detetar oportunidades de melhoria na origem da criação dos defeitos permitindo a sua resolução o quanto antes na cadeia de valor e a criação de meios de não fazer e não passar defeitos.

Os objetivos definidos para o projeto foram:

- Reduzir o tempo de retrabalho por equipamento em 50%;

- Reduzir 30% o custo de peças não conformes produzidas internamente;

- Implementar uma cultura de Melhoria Continua e de Excelência Operacional ao nível da qualidade.

A abordagem

O projeto Qualidade na Fonte foi implementado em 3 fases:

- Montar sistemática para controlo e detecção na origem das não conformidades recorrendo à Matriz de Auto-Qualidade. Para tal seguiu-se um conjunto de sete passos: 1) selecionar os postos do value stream, 2) recodificar problemas de qualidade, 3) desenvolver folhas de registo, 4) estabelecer frequência de atualização da matriz, 5) definir responsabilidades de recolha de dados e preenchimento da matriz, 6) identificar meios de auto-qualidade existentes e 7) montar matriz no local definido.

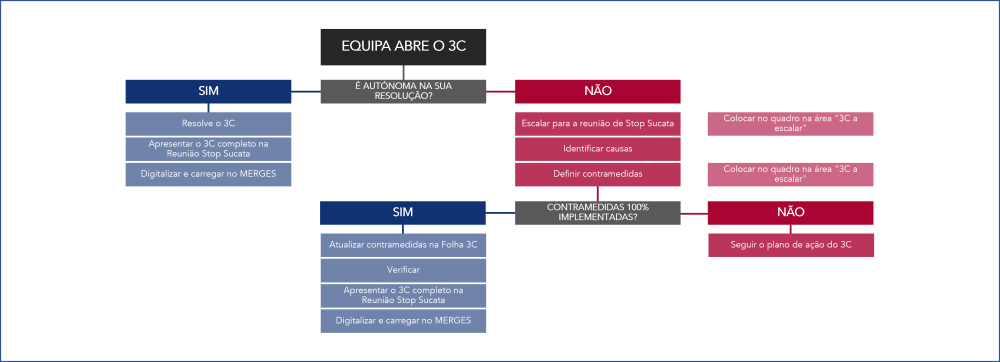

- Desenvolver as competências ao nível dos Supervisores e Team Leaders nas ferramentas de Resolução de Problemas. Foi montado um plano de treino dos supervisores e team leaders em 2 ferramentas de resolução de problemas: o 3C para a resolução rápida e eficaz de problemas simples por parte das equipas naturais da Produção, Qualidade, Processo e Produto e a REP para a resolução estruturada de problemas mais complexos e repetitivos recorrendo a uma equipa multidisciplinar. Durante os 6 meses do projeto, foram concluídos 75 3C e 5 REP, como por exemplo: a)Escumilha gerada na punçonadora, b) Falta de gavetas, c) Aberturas internas entre painéis e d) Excesso de poliuretano nos laterais.

- Implementar uma sistemática Stop Sucata para permitir sustentar as atividades de melhoria da qualidade. Foi criada uma dinâmica de reunião semanal entre os principais interlocutores do value stream denominada Stop Sucata com o objetivo de analisar o top de não conformidades da semana na ótica do custo de peças e taxa de retrabalhado e definir contramedidas que podem ser meios de autoqualidade ou candidatos a REP. Também é feito um ponto de situação dos 3C em desenvolvimento.

Resultados

No início deste projeto o tempo de retrabalho total era de aproximadamente 4 minutos por equipamento que baixou gradualmente ao longo do projeto até estabilizar nos 1,5 minutos.

Relativamente ao custo de peças não conformes, este valor apresentou um redução de 30%. No entanto, estima-se que a melhoria real foi muito superior pois o registo de peças passou a ser feito com maior rigor devido à consciencialização dos colaboradores para a qualidade.

#assembly manufacturing #quality

Saiba mais sobre Qualidade

Saiba como melhorar esta área

Saiba mais sobre Indústria de Produção e Montagem

Explore a transformação neste setor