A empresa

O caso apresentado surgiu da necessidade de melhoria do fluxo de logística interna numa indústria de produção de antenas de automóveis.

A empresa em causa tem vindo a experienciar um aumento acentuado no volume de vendas e consequente incremento na capacidade produtiva o que potenciou uma maior exigência sobre as operações de logística interna, mais concretamente no que diz respeito ao abastecimento e suporte às linhas produção.

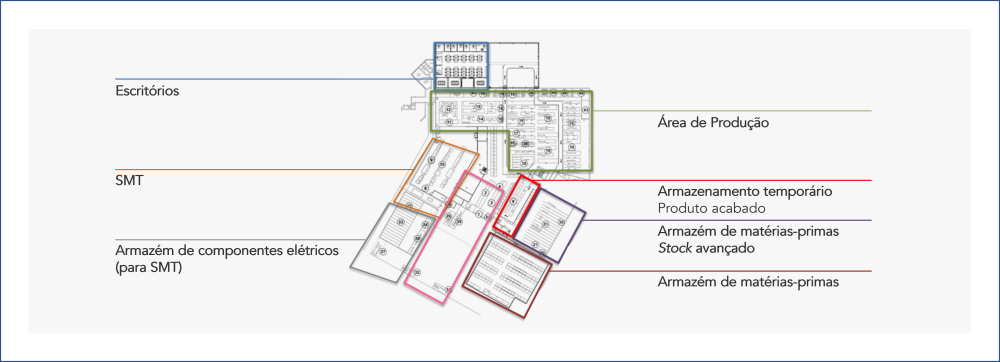

A fábrica Portuguesa conta com 42 linhas de produção com características distintas, 200 operadores na montagem final e 14 operadores alocados à logística (divididos pelos três turnos). Por turno chegam a estar em funcionamento mais de 20 linhas de montagem em simultâneo, o que exige um processo de abastecimento de componentes e recolha de produto acabado muito organizado e eficaz.

O desafio

O aumento da produção teve um impacto negativo nos processos logísticos tornando as falhas de abastecimento mais frequentes tornando-se evidente que os processos inerentes à logística interna não estavam ajustados aos novos volumes de produção.

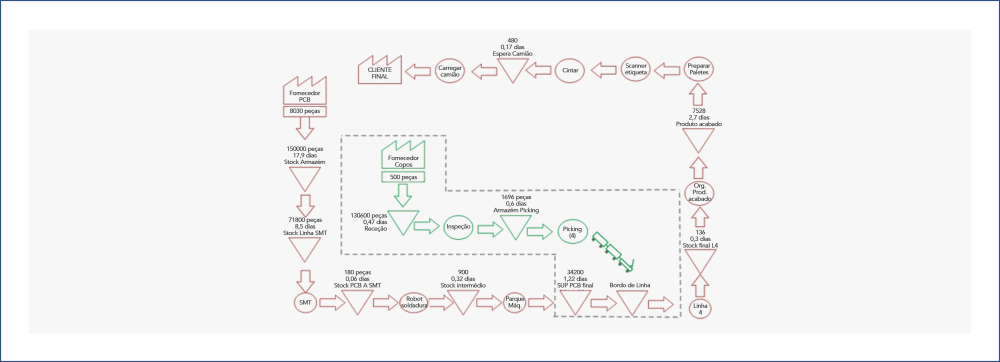

Para uma melhor compreensão do fluxo material desde a entrada dos componentes até à entrega do produto final aos clientes, foi desenhado um Value Stream Mapping (VSM) no qual se representou o fluxo material na execução de uma antena. Devido à enorme variedade de componentes, produtos e linhas foi necessário selecionar uma referência exemplo para mapear – antena montada na linha 4.

A análise permitiu identificar que o problema mais crítico dizia respeito a paragens frequentes das linhas de produção por falta de componentes e consequente perda de produtividade. Constatou-se que o fluxo não estava a funcionar de forma sincronizada entre a produção e a logística (armazém), gerando assim falhas de abastecimento e um consequente impacto negativo na produtividade dos operadores logísticos e das linhas.

Foi também percetível que o processo de encomenda aos fornecedores não estava otimizado uma vez que tanto se registavam ocorrências de stocks excessivos como, por outro lado, frequentemente eram detetadas roturas de stocks de componentes.

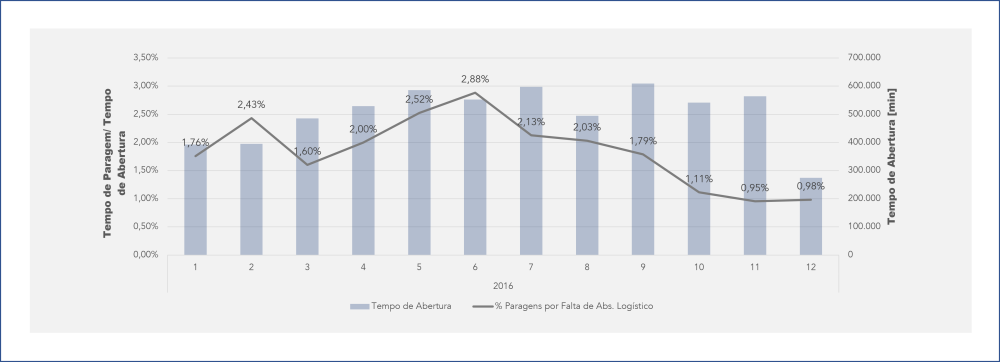

O foco do projeto foi o fluxo de material e de informação desde as encomendas de matérias-primas até ao abastecimento das mesmas às linhas de produção. Os principais objetivos identificados foram a eliminação das paragens das linhas por falhas no abastecimento logístico (correspondente a cerca de 2% do tempo de abertura) e a diminuição dos stocks de matérias-primas em 25%.

A abordagem

Seguindo os princípios de criação de fluxo, desenhou-se um conjunto de soluções visando a eliminação de desperdícios e aumento da eficiência e produtividade global da operação. O dimensionamento de um supermercado* de matérias-primas, reestruturação do ciclo de abastecimento às linhas de produção (implementação de um mizusumashi**) e alterações aos bordos de linha foram algumas das melhorias que contribuíram para a otimização do fluxo.

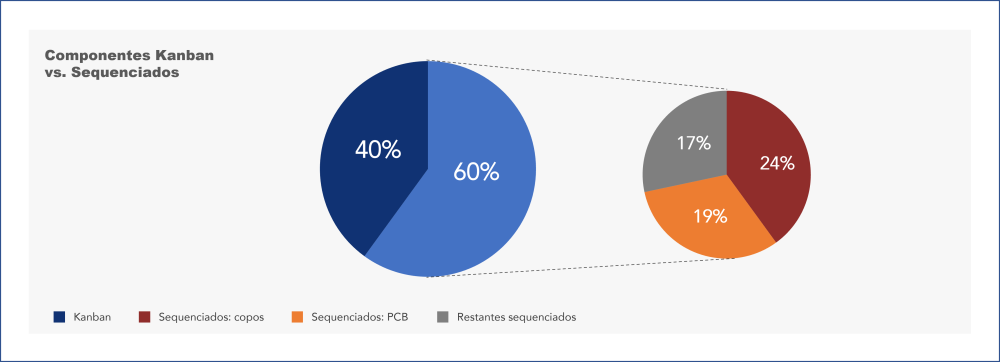

Antes de dar início ao desenho das soluções propriamente ditas para cada um dos ciclos, foi fundamental a definição de alguns parâmetros iniciais como a unidade de movimentação e o sistema abastecimento (contínuo – KANBAN – ou sequenciado – junjo) de cada componente.

O abastecimento às linhas já era realizado por um comboio logístico, no entanto este não cumpria um ciclo standard nem estava coordenado com o fluxo de consumos do bordo de linha. Foi então necessário o dimensionamento de um ciclo normalizado considerando vários cenários de produção. Com base nos valores obtidos para cada cenário e considerando uma margem de segurança extra para prevenção de erros em caso de potenciais atrasos definiu-se então que o mizusumashi deveria cumprir com um tempo de ciclo standard de 30 minutos.

A estimativa do número de caixas movimentadas por ciclo permitiu o dimensionamento da carga máxima que o comboio teria de ser capaz de acomodar e a dimensão física ideal do comboio.

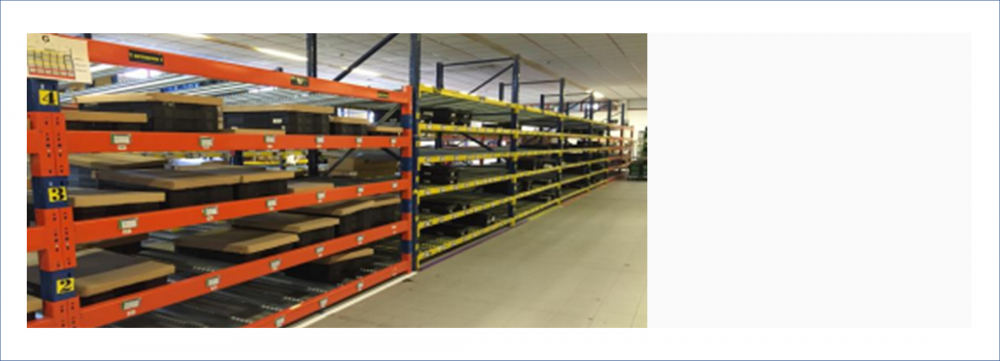

O supermercado de matérias-primas implementado funciona como interface entre o ciclo de pequenas quantidades (assegurado pelo comboio logístico até ao bordo de linha) e o ciclo de grandes quantidades (armazém). A grande diferença entre o armazém comum que existia anteriormente e o supermercado implementado é a sua reposição ser feita com base num fluxo pull, despoletado pelo consumo das linhas e controlado com um sistema de cartões visuais facilitando o picking.

Foi necessário dimensionar o supermercado de matérias-primas garantindo uma quantidade de componentes suficientemente grande para satisfazer as necessidades das linhas enquanto o pedido de reabastecimento e o processo de reposição acontece.

As estantes foram organizadasnão por família de produto ou rotação, como é tradicional, mas sim pelas linhas de produção em que os componentes são utilizados. Os pontos de paragem do mizusumashi no armazém para realizar o picking de componentes estão “coordenados” com o layout das estantes com o intuito das cores das carruagens coincidirem com as cores das estantes, diminuindo as deslocações do operador e aumentando a ergonomia da sua tarefa.

Para alcançar a redução de stocks de matérias-primas, foi alterado o modelo de encomendas de uma lógica Push para um modelo Pull, através da implementação de um algoritmo de planeamento de encomendas baseado em consumos reais.

O algoritmo desenvolvido calcula o nível de reposição e o stock de segurança de uma forma dinâmica para que sejam geradas as necessidades de encomenda numa base diária. O algoritmo é atualizado ao importar os dados de SAP e cria automaticamente a proposta de encomenda que deve ser feita ao fornecedor.

Resultados

Como resultado da transformação nos fluxos de logística interna, registou-se uma redução de 52% do tempo de paragem (de 2,13% de média de janeiro a setembro para 1,01% nos três meses após a implementação). Esta melhoria em conjunto com outras iniciativas de otimização dos fluxos produtivos levou a um aumento da produtividade global da fábrica de 7%, o que equivale a libertar das linhas de montagem 14 operadores.

Com a utilização do algoritmo de compra, a taxa de cobertura média reduziu 39% para os fornecedores incluídos no piloto. O sucesso da implementação do piloto fez com que estivessem reunidas as condições para introduzir dois novos fornecedores no algoritmo por semana.

* O supermercado é uma área de armazenamento de componentes de acesso simples e ao nível do chão que contém localizações fixas, identificáveis visualmente e respeitando o FIFO, para cada componente ou material.

** Operador logístico responsável pela movimentação física de material seguindo uma rota standard com um tempo de ciclo e percurso definidos.

Saiba mais sobre Operações

Saiba como melhorar esta área

Saiba mais sobre Indústria de Produção e Montagem

Explore a transformação neste setor