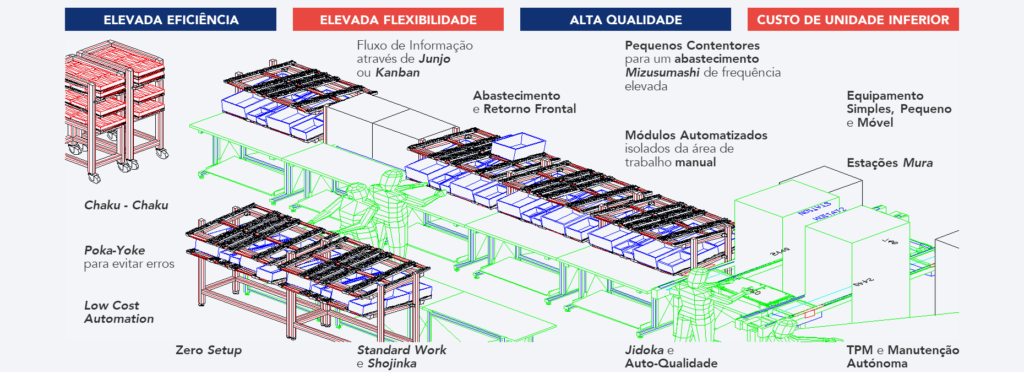

O desempenho operacional de qualquer empresa do setor de produção discreta depende diretamente do fluxo das linhas de produção. O desenho das linhas e layouts são elementos fundamentais para alcançar eficiência, flexibilidade e qualidade com o menor custo possível.

O desenho de linha inclui vários temas de melhoria que serão abordados neste artigo, incluindo o próprio desenho de linha e de layout, o bordo de linha, o trabalho normalizado, a troca rápida de ferramentas (SMED) e a automação de baixo custo.

Dominar o Desenho de Linha e Layout para uma Produção Eficiente

O desenho de linha tem como principais objetivos implementar o conceito de one-piece flow, minimizar o desperdício associado aos movimentos dos operadores, permitir a customização em massa e simplificar os processos antes da sua automação.

Implementar uma linha baseada no conceito de one-piece flow significa redesenhar o layout e os equipamentos para ser possível produzir com um fluxo unitário de peças, garantindo a sequência correta de operações. O objetivo é evoluir do conceito de produção em lote para um fluxo contínuo, desde as matérias-primas até ao produto acabado, sem interrupções. A linha deve ser pensada para minimizar todos os tipos de desperdícios. Outro dos desafios passa por criar uma linha que seja flexível para produzir vários modelos diferentes com um tempo de troca o mais próximo possível de zero. Por fim, quando a linha já está o mais otimizada possível, avalia-se a possibilidade de automatizar certas operações para melhorar a ergonomia e a eficiência.

Fundamentos do Desenho de Linha e Layout Eficaz

O primeiro foco de melhoria no fluxo da produção é o desenho de linha e layout. Os principais objetivos nesta fase são:

- Aumentar a produtividade;

- Melhorar o nível de serviço (On Time Delivery e tempo de entrega);

- Diminuir o desperdício do processo e a variabilidade;

- Reduzir a área ocupada pela linha;

- Reduzir o stock nos vários pontos da linha;

- Reduzir a sucata e o retrabalho;

- Aumentar o trabalho em equipa e a polivalência.

A prioridade é, então, analisar os processos para as diversas famílias de produtos e desenhar linhas que apliquem o conceito de fluxo contínuo e eliminem todas as operações sem valor acrescentado.

Este processo passa por um conjunto de etapas, das quais destacamos as principais:

- Análise de quantidades por família de produto e cálculo do takt time por família e referência

- Construção da matriz de processo vs produto

- Desenho do gráfico de processo

- Balanceamento da linha (gráfico yamazumi)

- Desenho de layout eficiente

- Construção de mock-up da linha e simulação

- Cálculo do bordo de linha e planeamento de mudanças físicas

- Definição do fluxo de informação

- Implementação de mudanças físicas

- Planeamento e requisitos logísticos

- Implementação de gestão visual e atualização de normas

Esta abordagem é estruturada e permite focar nas atividades de valor acrescentado, na criação de um fluxo contínuo e na eliminação de desperdícios. Detalharemos algumas destas etapas mais à frente.

A importância do Bordo de Linha na Produção

O bordo de linha é a fronteira entre a produção e a logística interna e o seu desenho consiste na definição da localização e contentorização de todas as matérias-primas e componentes necessários para a linha. Faz parte do desenho da linha, mas merece uma atenção especial, uma vez que um bordo de linha bem desenhado é fundamental para o bom funcionamento da linha. O bordo de linha deve cumprir quatro critérios essenciais:

- Todas as peças devem estar localizadas de forma a minimizar o movimento de picking dos operadores da linha;

- O tempo necessário para trocar peças de um produto para outro deve ser próximo de zero;

- A decisão de reabastecer deve ser intuitiva e instantânea.

Para cumprir esses critérios, a localização das peças, o tipo de contentores e o seu fluxo na linha precisam de ser cuidadosamente pensados. As soluções desenhadas devem ter sempre ter em consideração, não só a produtividade da linha, mas também a eficiência da logística interna.

Implementação de Práticas de Trabalho Normalizado para a Consistência

Outra das melhorias no fluxo da produção é o trabalho normalizado, ou standard work, que consiste na melhor forma conhecida de realizar uma dada tarefa até ao momento. Significa minimizar os movimentos dos trabalhadores e assim otimizar o trabalho. Ao observar-se os movimentos dos trabalhadores numa linha já otimizada, devemos ficar com a perceção de que todos eles estão literalmente colados ao produto, fazendo o trabalho com movimentos curtos e fluidos, sem qualquer esforço ou stress.

O standard work permite:

- Medir e melhorar os métodos de trabalho;

- Reduzir os tempos de execução;

- Partilhar as boas práticas entre colaboradores;

- Normalizar alinhando a organização pela melhor forma de trabalhar.

A sua implementação passa pela observação dos movimentos dos colaboradores e do tempo que demoram a executá-los, assim como, pela identificação de anomalias e dificuldades sentidas pelo funcionário.

O processo é geralmente estruturado em cinco etapas:

- Definição dos objetivos de melhoria

- Estudo do trabalho (diagramas de spaguetti, medição de tempos e caça ao muda)

- Implementação de melhorias

- Normalização do trabalho (normas simples e visuais)

- Treino dos colaboradores

Otimizar o Fluxo de Produção: Sinergia da Flexibilidade do SMED com a Automação Acessível

Após o desenho da linha, do layout e do bordo de linha de acordo com os princípios do Kaizen e do Lean, é essencial olhar para outros dois temas relevantes: os tempos de mudança e as oportunidades de automação.

Para se trabalhar estes dois pontos de melhoria, utilizam-se duas metodologias distintas. O SMED (Single-Minute Exchange of Dies) procura minimizar os tempos de changeover nas mudanças de referência. Por outro lado, a automação de baixo custo analisa quais as operações que podem beneficiar da automação e determina as soluções mais eficazes.

Aumentar a Agilidade de Produção com o SMED (Single-Minute Exchange of Dies)

O SMED foi desenvolvido no Japão por Shigeo Shingo para a Toyota como parte do seu sistema de produção. O objetivo do SMED é reduzir o tempo de setup dos equipamentos ou linhas, permitindo uma maior flexibilidade na produção, redução de stocks e capacidade de resposta ao mercado.

O setup refere-se ao período entre a produção da última unidade da série anterior, realizada com a eficácia exigida e a produção da primeira unidade de uma nova série, com a eficiência definida. Há dois conceitos importantes dentro da metodologia do SMED: o trabalho interno (tarefas de mudança que são feitas com a máquina parada) e o trabalho externo (tarefas que podem ser realizadas com a máquina em funcionamento).

A implementação do SMED passa pelas seguintes etapas:

- Estudo do trabalho

- Separação de trabalho interno e externo

- Conversão de trabalho interno em trabalho externo

- Redução do trabalho interno

- Redução do trabalho externo

As vantagens de aumentar a flexibilidade são enormes e as suas implicações na redução do tamanho do lote são um dos principais influenciadores da criação de fluxo. O setup zero é sempre o objetivo principal e permite ter uma sequência mista de diferentes produtos a fluir ao longo da linha. Este é o caso das atuais linhas de montagem de carros, onde se podem ver diferentes modelos a moverem-se ao longo da linha um após o outro. Quando o setup zero não for possível, o objetivo para o SMED é o menor tempo possível. Um tempo superior a zero envolve trabalhar com um lote de produtos semelhantes antes de se alterar ou configurar para o próximo lote.

Integração da Automação de Baixo Custo nas Linhas de Produção

Depois de se ter a linha e o bordo de linha otimizados, o trabalho normalizado e os setups reduzidos, é altura de analisar as possibilidades e vantagens da automação para se alcançar maior produtividade e ergonomia. Como a automação pode ter custos elevados e não fornecer um retorno suficiente sobre o investimento, o foco é então a automação de baixo custo. Assim, o objetivo é garantir um nível de automação que traga vantagens para o processo de produção e que, em simultâneo, garanta o retorno sobre o investimento.

Os níveis de automação, desde o trabalho manual até à automação total, podem ser definidos numa lista de sete graus:

- Trabalho Manual

- Dispositivos de Poupança de Tempo (anexos e fixações)

- Automação do Tempo de Máquina (MT)

- Automação do MT com Poka Yoke

- Automação do Tempo de Descarga

- Automação do Tempo de Carga (Robots)

- Automação do Tempo de Transporte (Transfers)

Passar por esta lista para cada operação revelará muitas possibilidades de automação de baixo custo. A metodologia geralmente seguida para se decidir a automação a implementar é:

- Integrar as Operações do Processo em Linhas de Fluxo Shojinka (fluxo peça a peça)

- Verificar o nível de automação de cada operação, utilizando a Checklist de Automação

- Definir objetivos de automação

- Criar planos de implementação

Bons exemplos de automação de baixo custo em linhas de fluxo unitário são as linhas conhecidas como Chaku chaku (em japonês significa linhas de “carga carga”). Este tipo de linhas baseia-se na utilização de um fluxo unitário contínuo, permitindo que o operador se movimente pela linha, carregando novas peças enquanto as peças prontas são automaticamente descarregadas. O principal benefício do sistema Chaku Chaku é a otimização do tempo e do movimento, já que o operador pode levar diretamente uma peça de uma máquina para a próxima sem parar para descarregar, reduzindo assim tempo e esforço.

A automação de baixo custo é geralmente o estágio final de melhoria que pode trazer produtividade para o processo de produção.

Exploração da fase de desenho da linha e layout

O desenho de linha e layout são processos que exigem uma série de etapas e de decisões estratégicas. De seguida, detalhamos duas fases fundamentais deste processo. A primeira fase envolve a decisão entre a utilização de várias máquinas de menor dimensão ou de um número menor de máquinas de maior tamanho. A segunda fase diz respeito ao processo inicial de caracterização da produção e do balanceamento da linha.

Comparação da utilização de máquinas de grande dimensão vs. pequenas em fluxos de produção

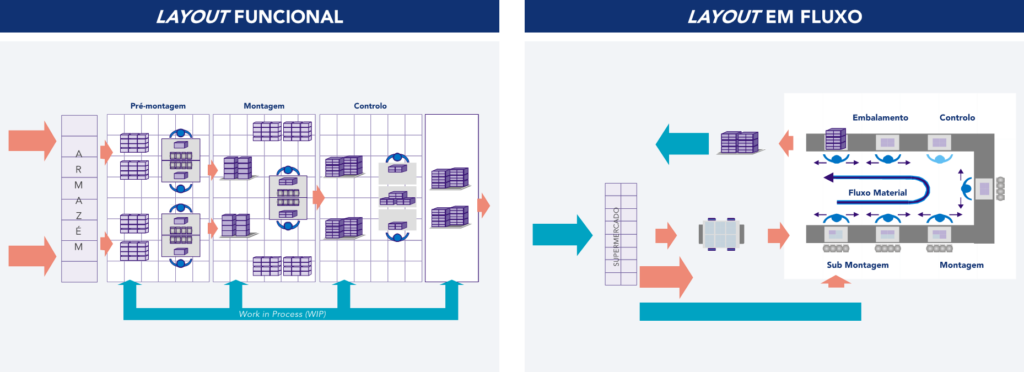

Passar de um layout funcional para um layout em fluxo é uma das maiores mudanças de paradigma dos processos de produção. Esta alteração pode ter um impacto significativo em todos os indicadores-chave de desempenho, como produtividade, stock, lead time e qualidade. Uma questão que geralmente gera discussão durante este processo é a substituição de máquinas grandes e exclusivas por mais e menores máquinas em linha.

Outra decisão importante e ligada a esta primeira, diz respeito ao número de linhas de fluxo necessárias. Existem duas alternativas: uma única linha maior com vários funcionários ou várias linhas mais pequenas. Na linha única, o tempo de ciclo tende a ser curto e, dependendo do perfil da procura, apenas uma ou mais máquinas podem ser necessárias. Alternativamente, pode-se dividir essa linha de tempo de ciclo curto em várias linhas menores que têm um tempo de ciclo mais longo.

As vantagens de ter várias linhas menores são evidentes quando consideramos as implicações para o lançamento de novos modelos e para o aumento da variedade de produtos produzidos.

Implicações do lançamento de um novo modelo:

- Linha Única: O tempo necessário para preparação e treino afetará a produção do produto atual.

- Várias Linhas Menores: O tempo necessário para preparação é reduzido, e apenas uma linha é afetada, não havendo impacto nas outras linhas durante o período de produção inicial.

Implicações do aumento da variedade de produtos:

- Linha Única: Mais variedade implica mais mudanças (changeovers) que significarão uma maior perda. O número de operadores poderá ter de mudar constantemente. Os operadores precisarão de trocar de posições.

- Várias Linhas Menores: O número de mudanças por linha é reduzido. A rotação dos operadores é simplificada.

Outra das vantagens de ter várias linhas com tempos de ciclo mais longos é a facilidade de balanceamento. Por estas razões, em vez de automatizar ao máximo uma grande linha única, geralmente é mais produtivo ter várias linhas mais pequenas e flexíveis. Outra característica importante das pequenas linhas de fluxo unitário é o que os japoneses chamam de shojinka. Shojinka significa que o layout da linha é flexível em relação ao número de operadores que podem trabalhar na linha e o seu número definirá o tempo de ciclo da linha. Adicionar mais operadores reduz o tempo de ciclo da linha e aumenta a saída da linha.

Técnicas de Caracterização e Balanceamento de Linhas

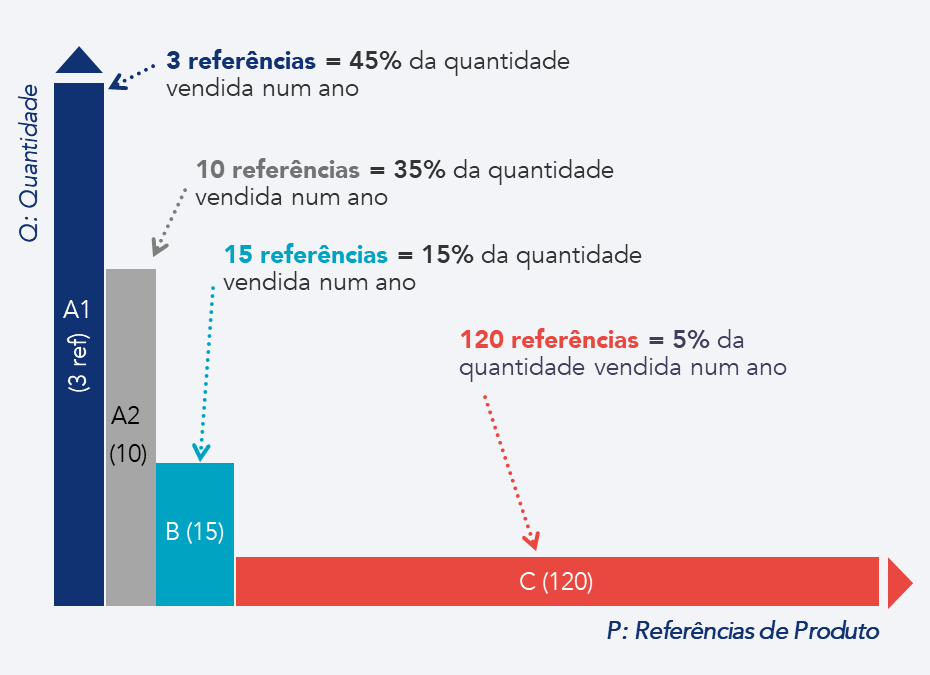

Uma importante etapa do desenho de linhas é a caracterização inicial da produção esperada para a linha. O desenho de linha e layout deve começar com uma análise de Produto-Quantidade (PQ). Esta é uma metodologia que revela as quantidades vendidas num ano para cada referência de produtos acabado. A análise deve ser concluída usando o método ABC, onde o A são as referências que representam 80% da quantidade vendida, o B são as referências que representam os próximos 15% da quantidade vendida e a letra C corresponde às referências menos produzidas.

De um modo geral, as referências A são boas candidatas para linhas semi-automatizadas, mantendo o fluxo unitário, referências B são boas opções para linhas manuais e menos automatizadas e, por fim, as referências C são as referências mais adequadas para linhas manuais com uma única estação de trabalho, flexível para um grande número de referências.

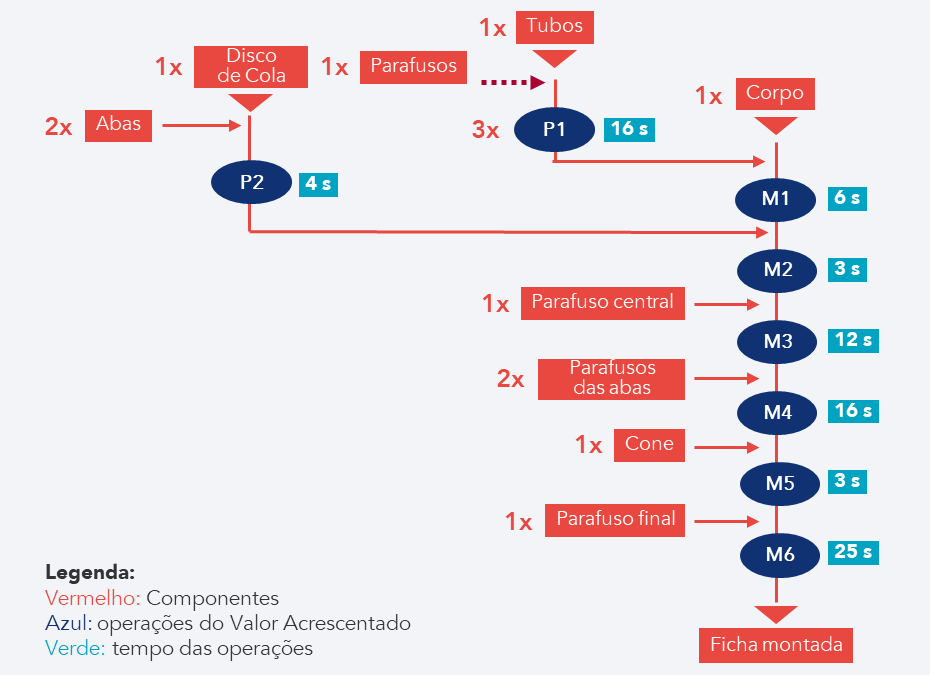

Outra etapa importante na fase inicial de desenho de linha é a elaboração de gráficos de processo e estimativas de tempos. Um gráfico de processo representa uma possível ordem ou sequência das operações necessárias para a montagem ou produção de um produto. É um gráfico simples que mostra apenas operações de valor acrescentado. O gráfico de processo fornece três tipos de informação: partes ou componentes, operações de valor acrescentado e uma estimativa do tempo unitário de valor acrescentado.

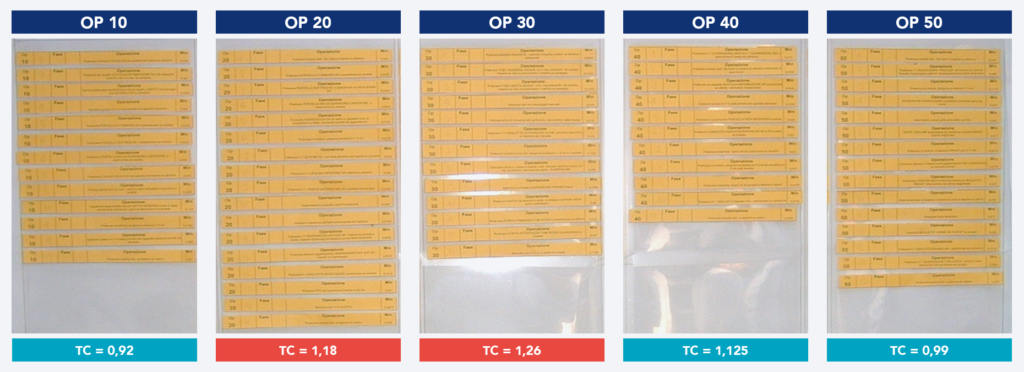

O balanceamento de linhas é outra etapa muito importante da criação de linhas em fluxo. Consiste em atribuir tarefas a cada estação de trabalho para que fiquem balanceadas com o tempo de ciclo da linha. Cada estação de trabalho pode ter um ou mais trabalhadores, mas os trabalhadores atribuídos devem concluir a lista de tarefas da estação de trabalho no tempo de ciclo atribuído.

O balanceamento da linha pode ser feito no gráfico de processo, agrupando as operações em blocos do tamanho do tempo de ciclo. Posteriormente, pode ser feita a representação visual num gráfico chamado Yamazumi que é um método visual para verificar o balanceamento.

Sintetizar os Princípios Fundamentais do Desenho do Fluxo na Produção

Para se conseguir otimizar o fluxo de produção, é necessário um desenho de linha e layout que estejam alinhados com os princípios do Lean Manufacturing. Para isso, sintetizamos em vinte princípios as melhores práticas para um sistema de produção eficiente e flexível e que responda à procura com o mínimo desperdício.

Os 20 Princípios Importantes de Layout e Design de Linha

Os vinte princípios fundamentais para o desenho de linha são:

- Desenhar as linhas com base nos tipos, volumes e ciclos de vida dos produtos

- Desenhar o layout para o fluxo unitário

- Projetar equipamentos pequenos e em linha que sejam fáceis de manobrar

- Ajustar a velocidade da linha em função da procura do cliente (takt time)

- Eliminar o Muda de transporte e minimizar o uso de transportadores

- Desenhar linhas com tempos de setup com zero como objetivo

- Evitar ilhas de operadores isolados

- Separar o trabalho manual do trabalho da máquina

- Sincronizar a entrada com a saída de peças

- Desenhar equipamentos simples e estreitos

- Colocar apenas os materiais necessários ao alcance das mãos (dar preferência ao abastecimento frontal)

- O trabalho deve fluir da direita para a esquerda (no sentido anti-horário)

- Lembrar que o Karakuri (ou manobrabilidade subtil) é importante

- Diminuir a velocidade tanto quanto possível

- As máquinas devem parar quando ocorrerem anomalias (Jidoka)

- Uma abordagem mecânica é preferível a uma abordagem elétrica

- Não automatizar sem uma análise cuidadosa prévia

- Não trabalhar em várias partes dentro de um único processo ao mesmo tempo.

- Simular com mockups antes de se implementar uma solução

- Organizar o layout em fluxo e manter as paredes livres

Ainda tem dúvidas sobre otimização do fluxo de produção?

O que é o Desenho de Linha e Layout?

O desenho de linha e layout refere-se à sequência de etapas para definição do processo de produção. O objetivo é definir a sequência de operações, melhorar o fluxo de trabalho e minimizar o desperdício, implementando um processo de produção mais eficiente e flexível e alinhado com a procura do cliente. Um bom desenho de linha e layout pode aumentar a produtividade, a qualidade, a flexibilidade e reduzir o lead time.

O que é Bordo de Linha?

O Bordo de Linha é a zona de interface entre a linha de produção e as atividades de logística interna. É aí que os materiais necessários para a produção são abastecidos e que os contentores vazios e o produto acabado são retirados da linha. O bordo de linha influência o fluxo de trabalho, quer da produção, quer da logística interna.

O que é o Standard Work?

O Standard work ou Trabalho Normalizado é uma metodologia utilizada para definir a forma mais eficiente de produzir um produto ou fornecer um serviço. Inclui, não só o estudo e melhoria das operações, como a elaboração de normas e o treino dos colaboradores nessas normas.

O que é o SMED?

SMED significa Single-Minute Exchange of Dies, uma metodologia desenvolvida para reduzir o tempo necessário para mudar de uma série de produção para outra. O objetivo do SMED é minimizar os tempos de mudança do equipamento. Ao analisar cada etapa do processo de mudança pode-se diminuir significativamente o tempo de paragem e garantir um arranque eficaz, aumentando a eficiência operacional. Isto permite a produção de lotes menores, menos stock, prazos de entrega mais reduzidos e maior flexibilidade na produção.

O que é a Automação de Baixo Custo?

A Automação de Baixo Custo envolve a implementação de soluções de automação que são rentáveis, ou seja, que têm um bom retorno sobre o investimento. Consiste no uso de tecnologia e automatismos que permitem melhorar a produtividade, a qualidade e a segurança, minimizando o investimento. A aplicação da automação apenas deve ser efetuada após a otimização da linha de produção e de cada operação específica, pois só assim se garante que não se está a automatizar desperdício.

Saiba mais sobre Produção Discreta

Saiba como melhorar neste setor

Saiba mais sobre Operações

Saiba como melhorar esta área