La empresa

Fundada en 2002, la empresa en cuestión se estableció rápidamente como líder en el mercado de medicamentos genéricos. Conocida por su dedicación a la innovación y a la mejora continua de sus procesos, esta empresa está presente en más de 20 países y exporta a más de 150. Con un fuerte compromiso con la calidad y la mejora continua, ofrece medicamentos de alta calidad a precios asequibles, siempre enfocada en la satisfacción de sus clientes y en el liderazgo del mercado.

El desafío

La empresa se enfrentaba a una serie de desafíos significativos que afectaban directamente a su eficiencia operacional y a su capacidad de cumplir con su plan de producción.

Entre los principales problemas detectados estaban los tiempos de parada excesivamente elevados de las máquinas en el área de embalaje, el frecuente incumplimiento del plan de producción, los preocupantes niveles de stockout y los tiempos de setup prolongados.

Estos problemas se atribuyeron a varias causas raíz. En primer lugar, los setups de las máquinas, que idealmente deberían ser realizados por los operadores, estaban siendo ejecutados por el equipo de mantenimiento. Además, se observó que había dificultades en la gestión de herramientas y en el mantenimiento periódico de las máquinas, lo que contribuyó al deterioro de la eficiencia operacional.

Adicionalmente, se observaron fallos en el control del proceso de fabricación, agravados por la ausencia de un método estructurado y eficaz para la resolución de problemas. Por último, las normas de operación para producción, setups y mantenimiento también se revelaron inadecuadas para afrontar los desafíos actuales, necesitando revisarse y mejorarse para restablecer y mejorar la productividad y eficiencia de la producción.

El enfoque

Para afrontar estos desafíos, la empresa implementó un proyecto de mejora continua con varias iniciativas clave.

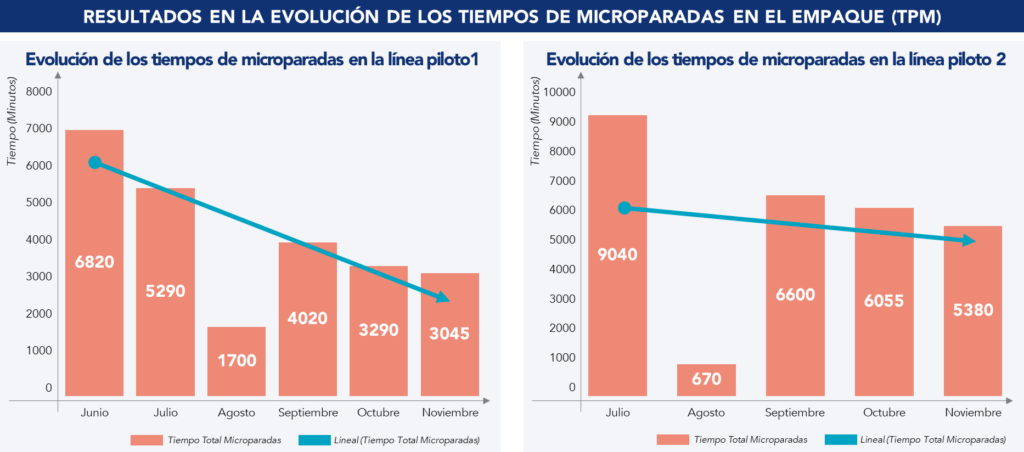

La realización de setups se transfirió a los operadores, aumentando su autonomía y reduciendo la dependencia del equipo de mantenimiento. También se establecieron normas de setup para reducir las variaciones y mejorar la eficiencia. Se utilizó la metodología Kobetsu Kaizen para reducir paradas no planificadas y micro averías en las máquinas.

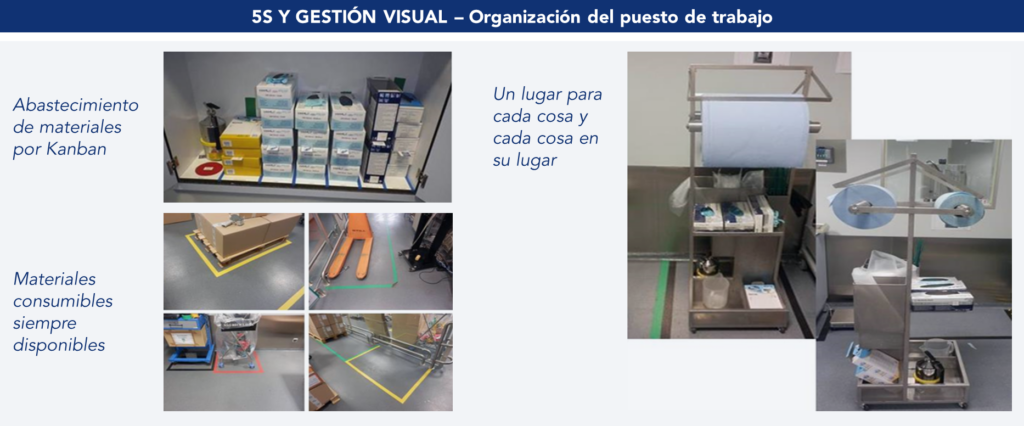

En este contexto, también se aplicó la herramienta SMED para formar y desarrollar las competencias de los operarios, garantizando así la ejecución eficiente de los procesos. Además, se implementaron prácticas de 5S y de gestión visual para mejorar el acceso y la organización de las herramientas.

Además de la implementación de estas iniciativas, se estableció un programa de Kaizen Diario, una rutina de desarrollo y alineamiento de equipos a través de reuniones frecuentes y análisis de datos para la reacción ante desviaciones y toma de decisiones.

Resultados

Las iniciativas implementadas resultaron en mejoras significativas en los indicadores de rendimiento de la empresa:

- Aumento del OEE en un 9,2%: la eficiencia general de los equipos mejoró sustancialmente;

- Mayor autonomía de los operarios de producción y mantenimiento: la formación de los operarios redujo la dependencia del equipo de mantenimiento;

- Mejora de los tiempos de setup en un 37%: la estandarización y transferencia de responsabilidad a los operadores resultó en setups más rápidos y eficientes;

- Reducción de los stockouts en un 46%: mejor gestión de las herramientas y de los procesos de producción resultó en menores interrupciones y falta de disponibilidad de productos;

- Mejora del nivel de servicio en un 195%: la capacidad de cumplir con los plazos de producción y entrega aumentó significativamente.

Esta empresa estableció la mejora continua como un pilar fundamental de su cultura organizacional, creando un paradigma en el que la mejora es un compromiso diario en todas las áreas. Este compromiso con la excelencia permeó todos los niveles de la organización, involucrando a todos los empleados y fomentando un entorno de trabajo dinámico y orientado hacia la innovación constante. Este nuevo contexto no sólo impulsó la productividad, sino que también reforzó la capacidad de adaptación de la empresa para prosperar en un mercado competitivo.

Ver más sobre Farmacéutica

Encuentra más información sobre transformación en este sector

Ver más sobre Proyectos de Mejora

Encuentra más información sobre cómo mejorar esta área