La empresa

Este grupo norteamericano tiene una facturación de 15 mil millones de dólares, está presente en más de 20 países, con 100 plantas y 50.000 trabajadores. Es proveedor de la industria automovilística y produce piezas y componentes para motores de combustión, eléctricos e híbridos, que contribuyen a que los motores sean más sostenibles y menos contaminantes.

El desafío

El objetivo de esta transformación fue aumentar la capacidad de producción de una línea de montaje de un compresor eléctrico utilizado para mejorar el rendimiento de los motores de combustión Diesel. Esta línea de producción, a pesar de funcionar de forma continua (7 días a la semana, 24 horas al día), ya estaba al límite de su capacidad y los plazos de entrega empezaban a aumentar. Con un Overall Equipment Efficiency (OEE) del 50%, el desafío era aumentar la producción semanal de la línea en un 23%.

El enfoque

Mapeo de la situación actual

El proyecto comenzó con un análisis de la situación actual, mediante el mapeo de las tareas realizadas en los puestos de la línea. La línea referida es manejada por 7 u 8 trabajadores y tiene dos equipos de cuello de botella, es decir, que dictan la cadencia de producción de toda la línea porque son los más lentos. La mejora de la eficiencia de la línea, la optimización del tiempo de ciclo y la optimización del número de trabajadores fueron los objetivos del proyecto.

Mejora de la eficiencia de la línea (Kobetsu KAIZEN™ y SMED)

Se siguió el paso a paso de Kobetsu KAIZEN™, una metodología de resolución estructurada de problemas. Para ello, se empezó por identificar las principales causas de las pérdidas de eficiencia mediante un análisis de Pareto, es decir, un análisis de las principales razones en términos de duración y frecuencia, de las paradas y micro paradas. Se concluyó que las principales razones de las pérdidas eran las averías, la velocidad insuficiente y las paradas por cambio de turno. A continuación, se utilizó el Diagrama de Ishikawa para identificar las posibles causas de cada uno de los principales motivos de las pérdidas.

Tras este análisis, el equipo comenzó a debatir posibles ideas de solución para solucionar las principales pérdidas. Algunas de estas soluciones consistían en aumentar la fiabilidad de los equipos, reajustar el suministro para evitar las paradas frecuentes para cambiar los materiales y optimizar el cambio de turno para que la línea no se parara. Para aumentar la fiabilidad de los equipos, se rediseñaron algunos de sus componentes para que tuvieran menos deterioro y averías, y también se implantaron rutinas de mantenimiento autónomo y planificado en las líneas. La optimización del cambio de turno se consiguió definiendo un estándar para gestionar este momento. Este estándar identificaba todas las tareas que debían ejecutarse y la información que debía comunicarse. Una de las soluciones disruptivas para esta optimización fue conseguir que el turno anterior dejara los equipos suministrados con materias primas en lugar de vaciarlos completamente.

Para mejorar el tiempo de cambio de la línea entre las referencias de los productos se utilizó la herramienta Single Minute Exchange of Die (SMED). En este workshop, se empezó observando y estudiando el proceso de cambio de referencia, haciendo un mapeo de los pasos críticos de cada equipo durante este cambio y separando lo que es trabajo externo del interno, es decir, lo que se podía hacer con los equipos en marcha y lo que no se podía hacer. A continuación, se definió un nuevo modo de operación para el proceso de cambio, en el que hay una clara distribución y secuencia de tareas, y se desarrollaron carros de herramientas para soportar el proceso de cambio.

Optimización del tiempo de ciclo (Standard Work)

Para mejorar el tiempo de ciclo, es decir, el tiempo entre cada pieza producida, es necesario trabajar en los cuellos de botella de la línea. Se utilizó el Standard Work para definir una operación de trabajo estandarizada. Se empezó por identificar el tiempo de ciclo actual mediante el análisis en vídeo de los equipos en funcionamiento. Este análisis dividió el vídeo en micro pasos e identificó oportunidades para mejorar los movimientos de los equipos. Por último, colaboramos con los proveedores de los equipos para mejorar el código del software.

Optimización del número de operadores (Nivelación del trabajo)

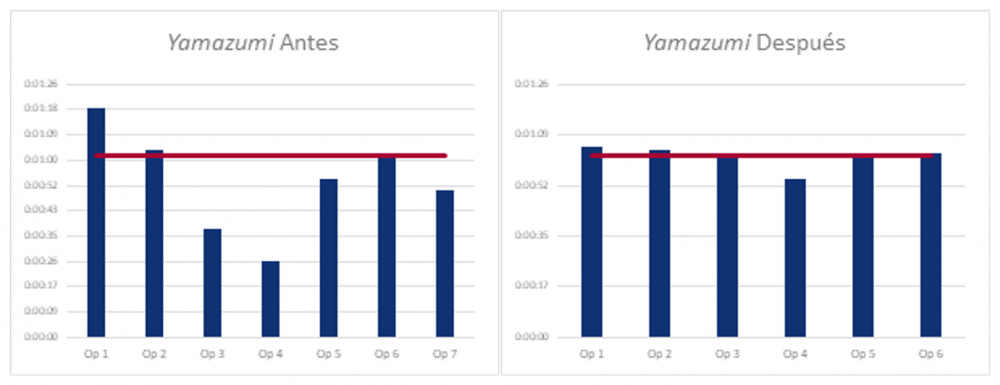

La herramienta de nivelación del trabajo empieza con el estudio y la medición del tiempo de trabajo por trabajador y la eliminación de desperdicios, como movimientos y esperas innecesarias, en su operación. Una vez optimizadas las tareas, se hace un reparto equivalente entre los distintos trabajadores y se optimiza el número de trabajadores en función del tiempo de ciclo objetivo. En la siguiente imagen se puede ver la distribución del trabajo entre los distintos operadores (Yamazumi) antes y después del proyecto.

Gestión de proyecto

Este proyecto se desarrolló en sprints de 3 semanas, con una revisión de los proyectos en curso y de los resultados que se iban alcanzando al final de cada sprint. Todas las mejoras se gestionaron mediante reuniones semanales con los equipos del proyecto, con el soporte de cuadros visuales.

Resultados

El objetivo inicial de aumentar la producción en un 23% fue superado, ya que el proyecto consiguió aumentar la producción de la línea en un 30%. Con las distintas iniciativas descritas, también se consiguió mejorar la eficiencia de la línea en 15 p.p, reducir el tiempo de cambio en un 33% y mejorar el tiempo de ciclo en un 16%.

Estos resultados han reducido el coste de producción de los productos, ya que en el mismo tiempo de apertura es posible producir un 30% más de productos que antes. Por otro lado, este aumento de la capacidad también se reflejó en un aumento de las ventas. El beneficio financiero anual es de 6 M€.

#industria de ensamblaje #operaciones

Ver más sobre Industrias de ensamblaje

Encuentra más información sobre transformación en este sector

Ver más sobre Operaciones

Encuentra más información sobre cómo mejorar esta área de negocio