Este caso de éxito muestra la implementación de la metodología Lean Six Sigma en una empresa industrial de pintura en polvo. El proyecto tenía como objetivo garantizar la reproducibilidad entre una etapa de control de calidad y una extrusora para evitar el tiempo de parada de los equipos y validar la calidad del producto. Se siguió el enfoque DMAIC (Definir-Medir-Analizar-Mejorar-Controlar) para aumentar en un 30% el porcentaje de producciones que no se detienen para la aprobación del control de calidad y, en consecuencia, aumentar 5 puntos porcentuales la Eficacia Global de los Equipos (OEE).

La empresa

Este estudio forma parte de un proyecto de mejora continua más amplio que fue ejecutado en una empresa de pintura en polvo de Portugal.

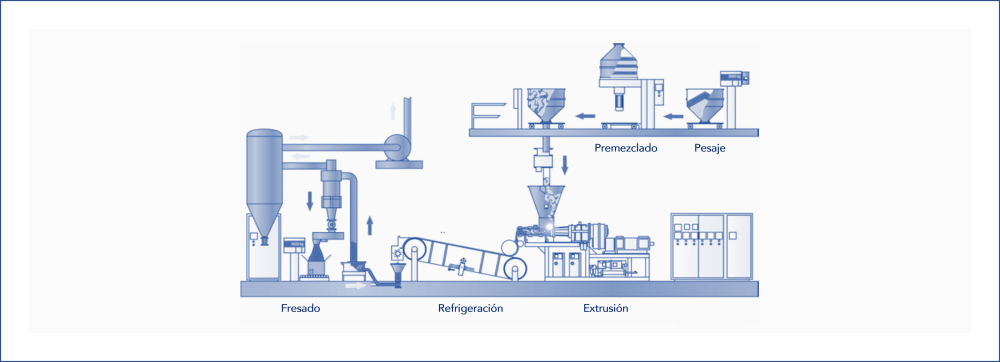

El revestimiento en polvo es una de las técnicas de pintura más avanzadas, que crea una capa eficaz y de alta calidad en una amplia gama de productos. Las pinturas en polvo se componen de resinas, pigmentos y aditivos, cuya mezcla confiere a la pintura unas características determinadas, en función del resultado deseado. El proceso de producción de la pintura en polvo se divide en tres etapas principales: pesaje/premezcla, extrusión y micronización (molienda).

El desafío

Las frecuentes paradas de producción, que provocan una baja eficacia global de los equipos (OEE), suponían una gran preocupación para la empresa y necesitaban atención urgente. Así, para lograr la estabilización del proceso de producción, es imprescindible definir parámetros que garanticen la minimización de la variabilidad, así como la reducción de las paradas para el control de calidad en el proceso.

La empresa tiene líneas dedicadas a producir diferentes productos, como las pinturas texturizadas y las pinturas lisas, dos categorías de pinturas en polvo. Dado que representa casi el 20% de la producción anual, se eligió como piloto la línea C, dedicada a las pinturas lisas.

Se fijó como objetivo principal alcanzar un aumento del 30% en la producción sin paradas para controlar la calidad en la línea de producción piloto.

El enfoque

Se utilizó el modelo de resolución de problemas DMAIC para solucionar el problema.

1. Definir

Las frecuentes paradas en los equipos de extrusión, provocadas por los productos que requieren una verificación de control de calidad antes de someterse a las siguientes fases del proceso, pueden producirse por tres motivos 1) el producto no ha tenido tiempo de pasar por la fase de aprobación de las materias primas (RMA), 2) los clientes exigen que un producto específico se detenga en esta fase del proceso o 3) se ha establecido un precedente, nunca antes cuestionado.

Para medir el porcentaje de tiempo que la producción no se detiene debido al control de calidad, se ha creado un indicador denominado NSY (Non-Stop Yield):

NSY (%) = (N. productos que no paran durante la producción)/(N. productos acabados)×100%

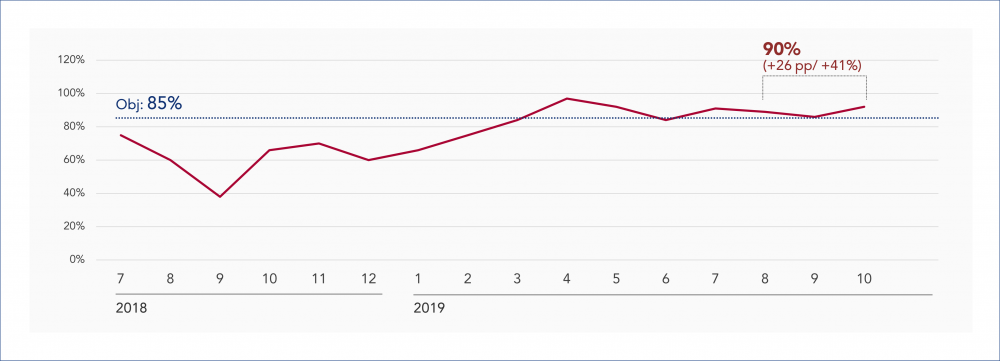

El historial del año anterior al estudio, con un valor de NSY para la extrusora del 64%, estableció el valor de referencia.

Para realizar las sesiones, el equipo de trabajo estuvo compuesto por elementos multidisciplinares, reuniéndose semanalmente en un Workshops, con seguimientos diarios.

2. Medir

Dado que todas las pruebas de control de calidad se realizan en el laboratorio, era necesario saber si el equipo puede medir el color y el brillo de forma coherente y precisa. El análisis del sistema de medición (MSA) permitió concluir que la variabilidad presente en el sistema se debe únicamente a las diferencias inherentes entre las piezas y que el sistema de medición actúa correctamente.

En la fase de RMA, el equipo que simula el comportamiento de la extrusora tiene asociado un conjunto de inputs que el operador puede manipular, interviniendo directamente en su parametrización. Tras un detallado análisis estadístico, se ha llegado a la conclusión preliminar de que estos parámetros tienen un impacto, y se requiere explorar estas variables y otras potenciales causas.

3. Analizar

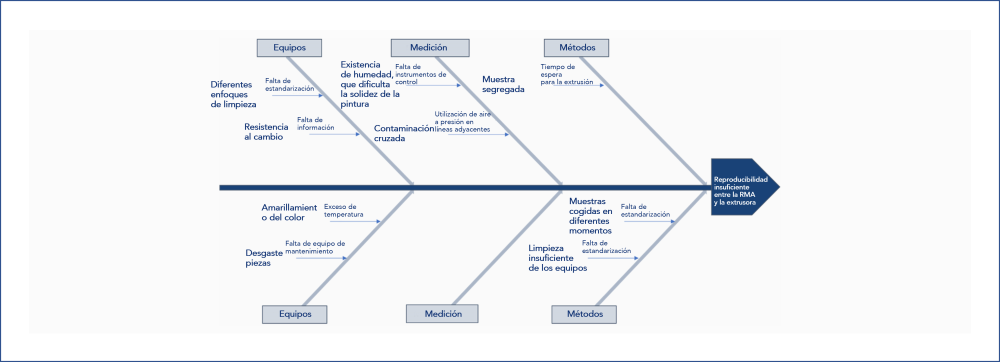

Los problemas de reproducibilidad entre la fase de RMA y la extrusión no se deben exclusivamente a la falta de estandarización del proceso y a la utilización de niveles incorrectos en los respectivos equipos. Para descubrir otras posibles causas del problema, se construyó un diagrama de Ishikawa. Este ejercicio se realizó mediante una sesión de brainstorming con el equipo. Se abordaron la mayoría de las causas identificadas, ya que la mayoría de ellas eran fáciles de implementar, obteniendo beneficios inmediatos.

4. Mejorar

Tras el análisis de la varianza, se ha actuado sobre un diseño experimental (DOE). Mediante esta herramienta, se pretende determinar la influencia de cada factor de variación sobre la característica de calidad del producto analizado, identificando la combinación óptima de factores y a qué niveles es más recomendable operar.

Después de identificar los valores correctos que deben utilizarse en el equipo de RMA, se crearon one-point lessons (OPL) con los nuevos estándares de trabajo explicados paso a paso de forma visual. Debido a los setups, es fundamental determinar el momento y el lugar de la extrusora en el que se debe coger una muestra del producto. En este sentido, también se estandarizaron estos momentos.

Debido al elevado riesgo de contaminación, también se tipificaron y estandarizaron los procedimientos de limpieza en RMA, extrusión y molienda. Al mismo tiempo, se implementaron los registros de preparación de setup como procedimiento estándar. Para garantizar que los conocimientos sobre el tipo de limpieza y el control de calidad estén bien divulgados entre todos los trabajadores, se ha desarrollado una herramienta de soporte para la toma de decisiones, basada en la secuencia de productos y el respectivo riesgo de contaminación.

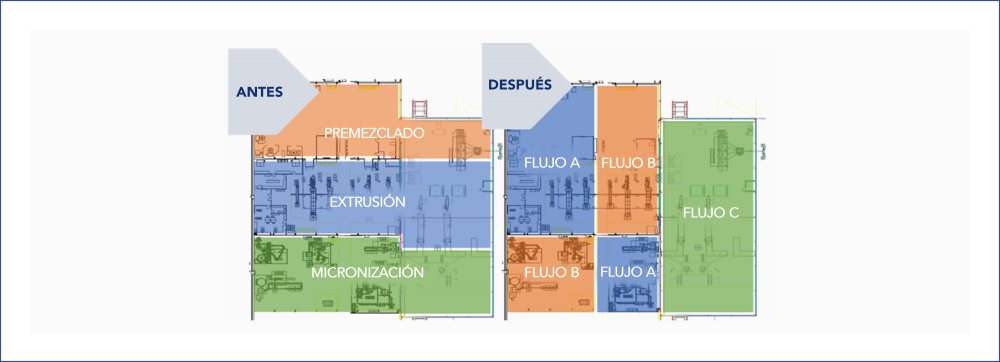

Para garantizar y potenciar los resultados obtenidos mediante las acciones enumeradas anteriormente, se implementaron algunas iniciativas de soporte. El primer paso fue la reestructuración de los equipos por Value Stream (llamados flujos), a diferencia de la organización inicial por secciones, lo que permitió un mayor control y visibilidad de todo el flujo de producción.

Para implementar y sostener todas las mejoras, también se implementaron los 3 primeros niveles de KAIZEN™ Diario, que contribuyeron en gran medida a la creación de una cultura de mejora continua y a la alineación de los equipos con los objetivos de la organización. El nivel 1 permitió monitorizar diariamente los indicadores de rendimiento y actuar sobre las desviaciones con contramedidas inmediatas, facilitando así la cadena de ayuda, la mejora de los canales de comunicación y la involucración de los colaboradores. El nivel 2 garantizó la organización del espacio de trabajo y la reducción de algunas microparadas por falta de material/herramientas y el nivel 3 las competencias del equipo, mejorando la eficiencia del trabajo y nivelando los conocimientos.

Se ha creado una Mission Control Room (MCR) para el control y seguimiento de las iniciativas y proyectos, donde se celebran reuniones semanales (cuadro, flujo y líderes de departamento) y trimestrales (steering committee). Cabe destacar que en estas reuniones se discuten los principales indicadores, uno de ellos el NSY (extrusora y molienda), y el plan de acción resultante de las desviaciones identificadas en los indicadores y las acciones de mejora.

Como entregable, también se realizó una formación estadística para utilizar las técnicas implementadas, para garantizar que la empresa tenga los conocimientos necesarios para desarrollar, de forma autónoma, el despliegue de este proyecto para todas las líneas.

5. Controlar

Tras cuatro semanas de estudio, se concluyó que la combinación obtenida con el diseño del experimento reproducía eficazmente el 71% de los productos analizados, con una diferencia promedio del 2% entre la extrusora y el RMA.

Para garantizar la sostenibilidad de las principales contramedidas definidas, se ha desarrollado internamente un programa de auditorías Kamishibai y Gemba walk para el control, el mantenimiento de los estándares y la mejora del trabajo.

Resultados

En cuanto a la cuantificación de los beneficios, el objetivo del proyecto se ha alcanzado con un aumento del 40% del NSY en la extrusora de la línea piloto. Este esfuerzo combinado del equipo en los distintos aspectos del proceso permitió una mejora del 20% (9 pp) en el indicador OEE.

El ahorro financiero fue de más de 130 M€.

Una vez alcanzados los objetivos correspondientes, se definió un Roadmap para el proceso de despliegue, utilizando el mismo enfoque para las demás líneas.

#industria de proceso #calidad

Ver más sobre Industrias de proceso

Encuentra más información sobre transformación en este sector

Ver más sobre Calidad

Encuentra más información sobre cómo mejorar esta área de negocio