La empresa

La empresa forma parte de la industria farmacéutica, con una actividad de producción de medicamentos y productos sanitarios y emplea cerca de 400 personas. La organización actúa en diversas áreas de productos farmacéuticos, incluyendo sólidos, líquidos y embalajes, y tiene una fuerte presencia en los mercados nacionales e internacionales.

El desafío

Antes de implementar las mejoras, la empresa afrontaba varios desafíos relacionados con la eficiencia operacional y con el nivel de servicio ofrecido a los clientes. Entre los principales problemas estaba el tiempo de entrega de los proveedores, que superaba los 35 días, lo que impactaba negativamente la planificación y el cumplimiento de los plazos de entrega acordados con los clientes.

La cobertura media de stock era superior a cinco meses, con un valor pendiente de más de 5 millones de euros, especialmente en las referencias de menor volumen y facturación. Existía también un valor elevado de WIP que correspondía aproximadamente a 366 mil euros a lo largo de la cadena de producción.

Todos los materiales, incluyendo materias primas y materiales de embalaje, se compraban después de cada pedido del cliente. El nivel general de servicio estaba por debajo de las expectativas, especialmente para los cinco principales clientes de la empresa. Además, faltaba cultura estructurada de mejora continua y un enfoque sistemático para resolver problemas.

El enfoque

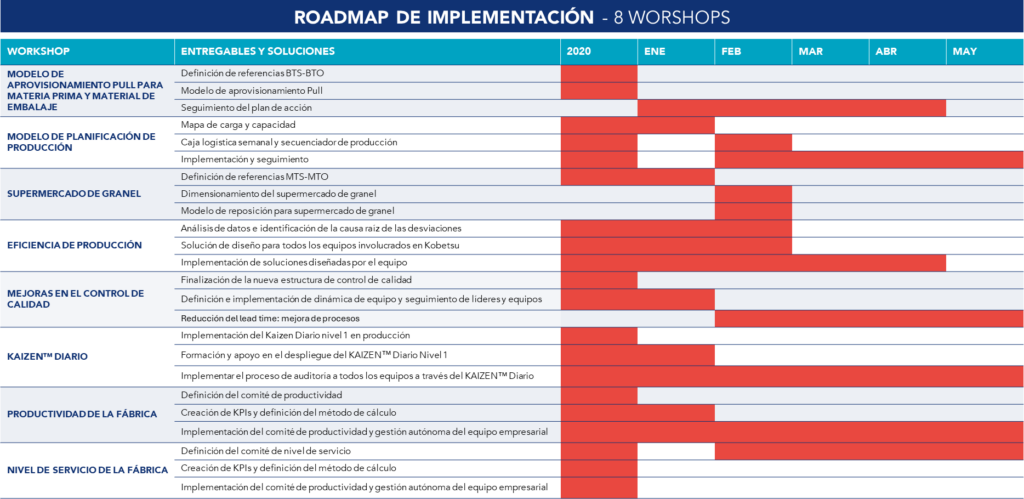

Para afrontar estos desafíos, la empresa implementó una serie de estrategias y metodologías, incluyendo:

- Rutinas de monitorización diaria de los procesos y resolución de problemas: Implementación de rutinas de monitorización diaria con recurso a la gestión visual para mejorar la transparencia y la eficacia de la resolución de problemas en todos los equipos;

- Gemba Walk: Implementación de rutinas de visitas al terreno con la alta dirección para identificar oportunidades de mejora directamente en el lugar de trabajo;

- Reducción de los tiempos de setup: Reducción del tiempo de cambio de referencia en máquinas piloto, aplicando metodologías de SMED (Single Minute Exchange of Die);

- Equipos y workshops de mejora de la productividad y nivel de servicio: Creación de equipos enfocados en la mejora de la productividad y del nivel de servicio, con workshops dedicados al análisis de KPIs e implementación de contramedidas;

- Kaizen Diario: Implementación del Kaizen Diario en todos los equipos, con una tasa media de éxito del 97% en las auditorías finales.

Resultados

Los resultados obtenidos con la implementación fueron significativos:

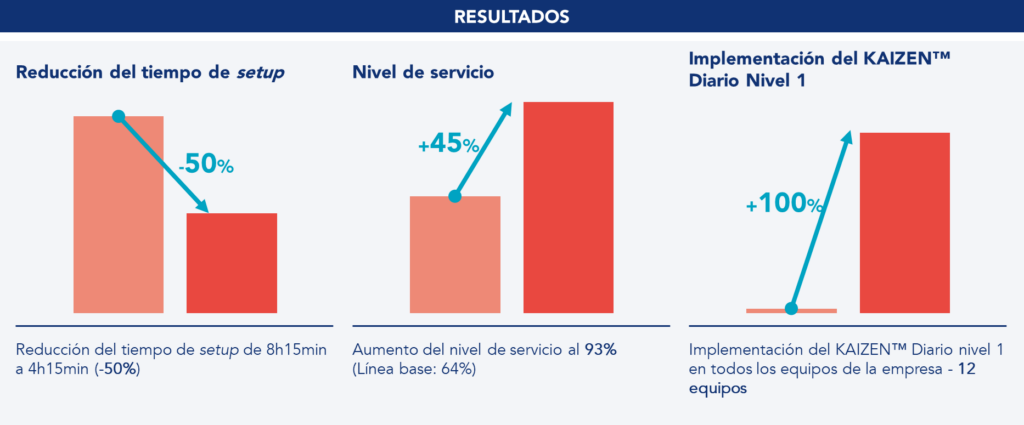

- Mejora del nivel de servicio: El nivel de servicio mejoró del 64% al 93%, resultando en un impacto estimado de más de 500 mil euros al año;

- Reducción de los tiempos de setup: Los tiempos de setup en las líneas piloto se redujeron en un 50%;

- Reducción del lead time de los proveedores: Hubo una reducción del 24% en el tiempo de entrega de los proveedores;

- Aumento de la productividad global: Con beneficios cuantificados en más de 550 mil euros/año.

Estas mejoras reflejan un aumento sustancial en la eficiencia operacional y en el nivel de servicio ofrecido a los clientes, lo que demuestra la eficacia de las metodologías implementadas por la empresa para superar los desafíos iniciales.

Ver más sobre Farmacéutica

Encuentra más información sobre transformación en este sector

Ver más sobre Proyectos de Mejora

Encuentra más información sobre cómo mejorar esta área