Este proyecto tuvo como objetivo generar un cambio de costumbres y comportamientos para mantener las mejoras. Se pretendía que, mediante la creación de rutinas para el seguimiento sistemático de los equipos, el análisis de las desviaciones y las causas raíz y la identificación de oportunidades de mejora; se involucraran a todas las personas, todos los días y en todas las áreas; iniciándose así una cultura de mejora continua diaria para un crecimiento sostenido. El proceso empezó con la implementación de la metodología KAIZEN™ Diario con el objetivo principal de desarrollar líderes y equipos. El proyecto se dirigió a once equipos de una gran empresa alimentaria de Portugal con resultados muy positivos verificados en la cultura y en los principales indicadores operativos.

La empresa

El grupo tiene una cuota de mercado del 90% en el mercado portugués de pasta y dispone de tres unidades industriales dedicadas a la producción de esta gama de productos, cereales y galletas.

A la fecha de empezar el proyecto, la empresa había completado un fuerte plan de inversiones en infraestructuras, equipos industriales, sistemas de calidad y desarrollo de sus marcas. Como forma de garantizar un crecimiento sostenible, surgió la necesidad de realizar un proyecto que garantizara la implementación de una nueva cultura, basada en la mejora continua de los procesos y las operaciones.

El desafío

Este proyecto de transformación cultural se basó en 3 vectores para garantizar una transformación sostenida: proyectos de mejora breakthrough con un objetivo muy concreto y limitado en el tiempo, desarrollo de los líderes de los equipos mediante el programa KAIZEN™ Diario destinado a trabajar cada día para eliminar los desperdicios, la variabilidad y las dificultades en los procesos y el trabajo diario y, por último, mejorar las actividades y los procesos que soportan la implementación de un proyecto de cambio cultural.

En la primera etapa del proyecto, se identificó que las rutinas de mejora eran débiles o inexistentes en la mayoría de los equipos, que los equipos no se responsabilizaban de los resultados o no eran conscientes de su rendimiento, No había medidas incentivas para la mejora del trabajo y la involucración de los trabajadores en los proyectos estratégicos era limitada.

El objetivo definido fue, por tanto, el desarrollo e implementación de un modelo de gestión que permitiera transformar a los equipos operativos en impulsores de la mejora continua.

El enfoque

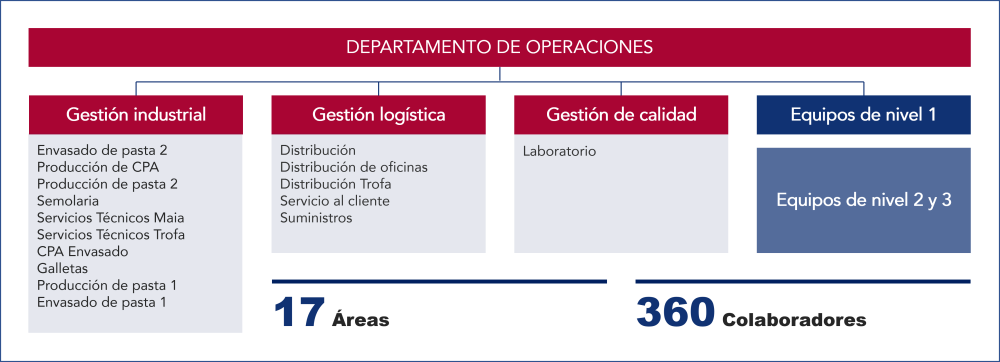

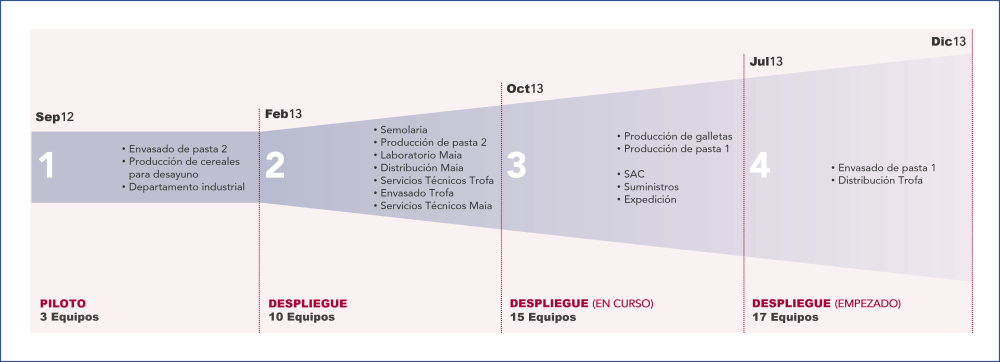

Una transformación global exige la involucración transversal de toda la organización y todos los equipos estuvieron involucrados en el proyecto durante las diferentes olas de implementación. En la primera ola de implementación estuvieron involucrados los equipos operativos (17 equipos y 360 trabajadores).

La implementación de KAIZEN™ Diario se realizó utilizando un Programa de Desarrollo de Equipos (PDT), con las unidades de producción de gestión industrial, envasado de pastas y cereales de desayuno seleccionadas como equipos piloto para representar los diferentes niveles jerárquicos y las plantas.

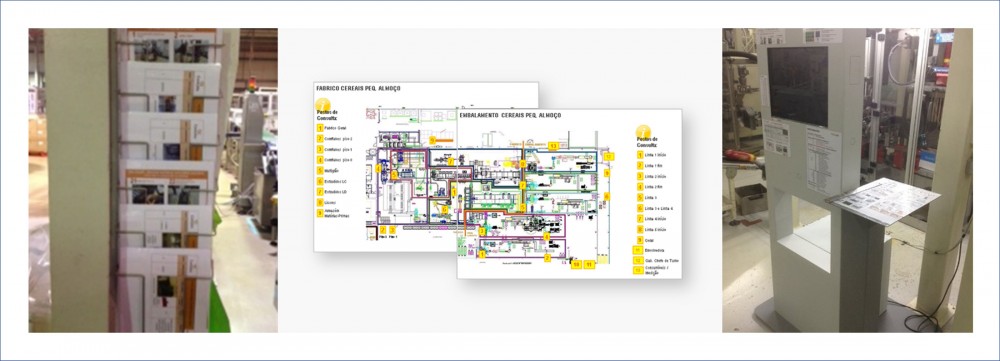

Organización de los equipos

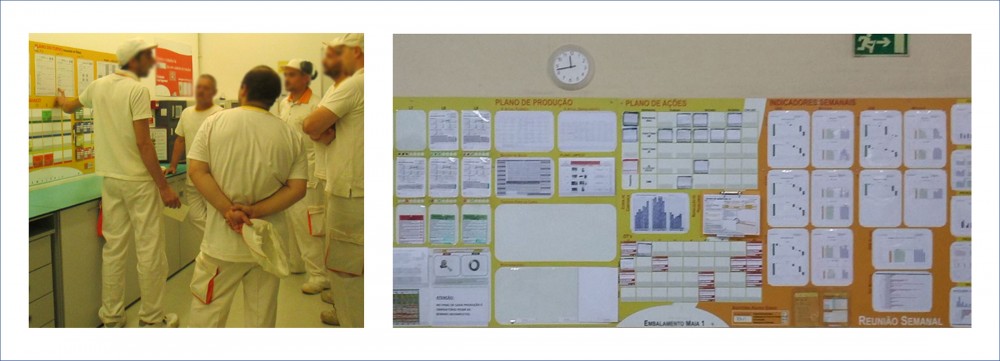

La solución diseñada para la organización de equipos de nivel tres incluye tres etapas. En la primera etapa, cuando los colaboradores empiezan su turno, verifican el plan de trabajo y la asignación de recursos a los distintos puestos de la planta. En la segunda etapa, que tiene lugar treinta minutos después de empezar el turno, se reúnen con sus supervisores para discutir los objetivos y las potenciales anomalías identificadas en el puesto de trabajo. Por último, en una tercera etapa, comparten sus resultados con el equipo y analizan de nuevo las anomalías que puedan haberse producido. Cabe destacar que estas reuniones de KAIZEN™ Diario se realizan a lo largo de los turnos. Estas dinámicas son soportadas por cuadros de equipo que se dividen según los diferentes momentos y la agenda de cada una de las dos reuniones.

También se creó una rutina de reuniones de nivel 2 cuyos participantes son el gestor de área, los gestores de turno y un miembro del equipo de mantenimiento. Esta reunión se realiza semanalmente y la agenda incluye el análisis de los indicadores consolidados, el análisis del plan de producción de la semana y el análisis del plan de acción o ciclo PDCA.

Además de los beneficios obtenidos con la resolución más rápida de las anomalías y un inicio de turno más eficiente, la implementación de cuadros visuales y reuniones de equipo en los niveles dos y tres condujo a que los equipos se volvieran más responsables de sus resultados.

Para la gestión industrial se definieron tres tipos de reuniones con diferentes ámbitos y frecuencias para los dos centros de producción: reunión operativa, reunión de planificación y reunión estratégica.

La reunión operativa incluye la actualización del plan de acción, el análisis de los indicadores y, una vez al mes, la presentación de un 3C (metodología estructurada de resolución de problemas) por parte de uno de los gestores del área.

Las principales razones de la reunión de planificación son los planes de producción y algunos indicadores de cumplimiento y stock. Con la implementación de esta reunión, el tiempo dedicado a planificar la producción por parte de los líderes se redujo en un 35%.

La reunión estratégica consiste en el seguimiento de los proyectos del área industrial y la revisión de la estrategia.

Organización del lugar de trabajo

Como forma de crear espacios de trabajo productivos y seguros, se desarrollaron campañas de 5S en todas las áreas de la gestión industrial. Se creó un equipo multidisciplinar formado por gestores y colaboradores del departamento, mantenimiento y calidad.

Para garantizar la consistencia, se creó un manual de mejores prácticas y reglas visuales, definiendo los símbolos a utilizar, el código de colores, los métodos de identificación etc.

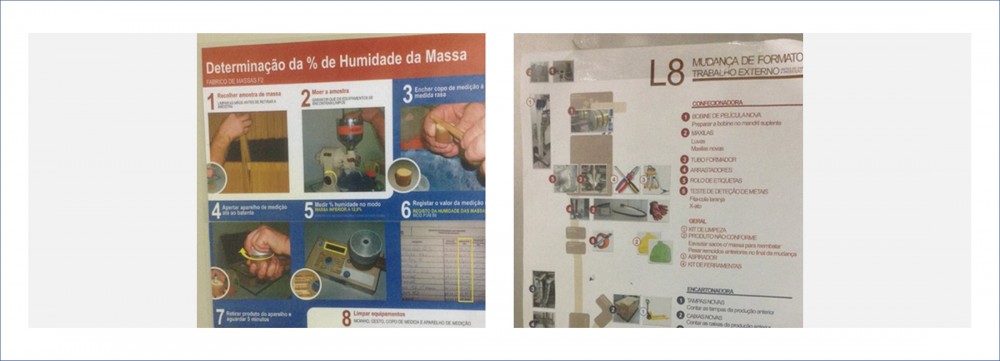

Estandarización

El proceso de estandarización empezó con la identificación de las tareas y la priorización en una matriz. A continuación, y siguiendo las prioridades, los estándares se pasaron a un cuadro de seguimiento visual.

En particular, el cuadro de seguimiento visual de las tareas a estandarizar representa una versión ligeramente modificada del ciclo SDCA (Standardise, Do, Check, Act) con la diferencia de que enfatiza más los procesos de formación y seguimiento de los estándares. La formación adecuada de los trabajadores en los estándares creados es esencial para garantizar que el equipo sea lo más versátil posible. El seguimiento de los estándares por parte de los gestores fue también un paso fundamental en el proceso.

Otro punto fundamental fue la definición de la ubicación de los estándares, favoreciendo su ubicación cerca del punto de utilización. Sin embargo, al ser una industria alimentaria, en algunos casos fue necesario crear estaciones de consulta y kioskos que centralizaran los estándares de una o varias estaciones.

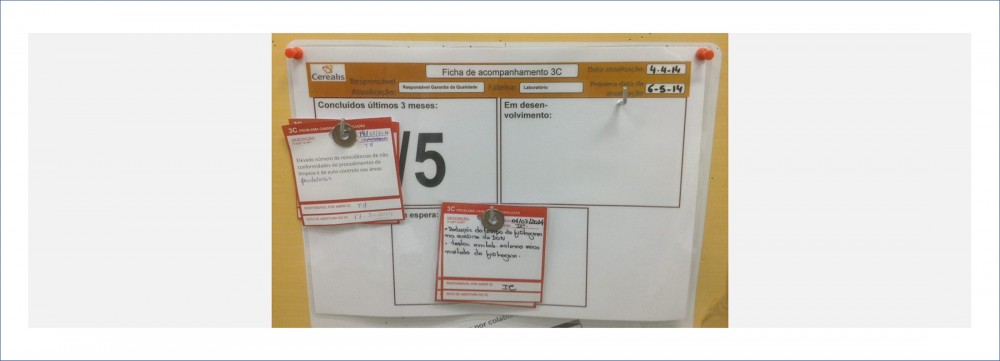

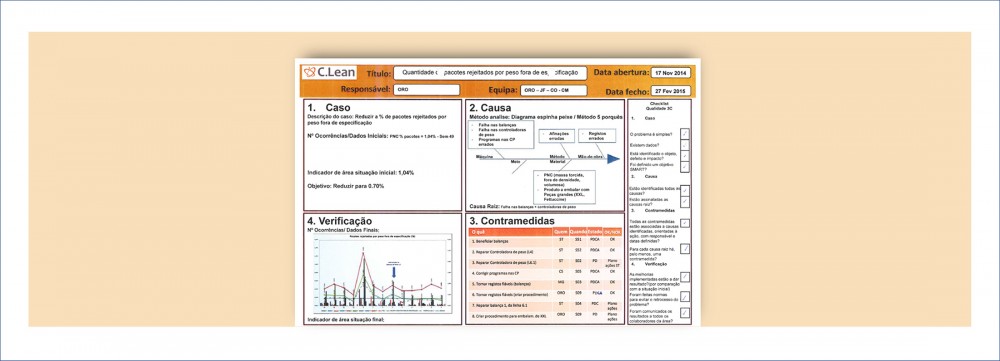

Resolución de problemas

Tras conseguir la estabilidad básica desarrollada en los tres primeros niveles, los equipos recibieron formación en una metodología estructurada de resolución de problemas llamada 3C (caso, causa y contramedida). Se creó un proceso para escalar los problemas que no se resolvían durante el turno o la semana mediante el PDCA para alimentar un embudo de problemas complejos.

Como ejemplo de utilización de la metodología 3C, describimos un caso particular que se produjo en el envasado de pasta, concretamente un problema de envases rechazados por exceder la especificación de peso.

Al tratarse de un proyecto de gran magnitud, era necesario crear una serie de mecanismos para gestionar y supervisar el proceso de implementación.

Como tal, la primera herramienta que se creó fue una mission control room y reuniones semanales para el seguimiento del plan de implementación. De este modo, se pretendía que los líderes conocieran las tareas que tendrían que realizar para implementar con éxito el KAIZEN™ Diario y un foro para solucionar dificultades y aclarar dudas.

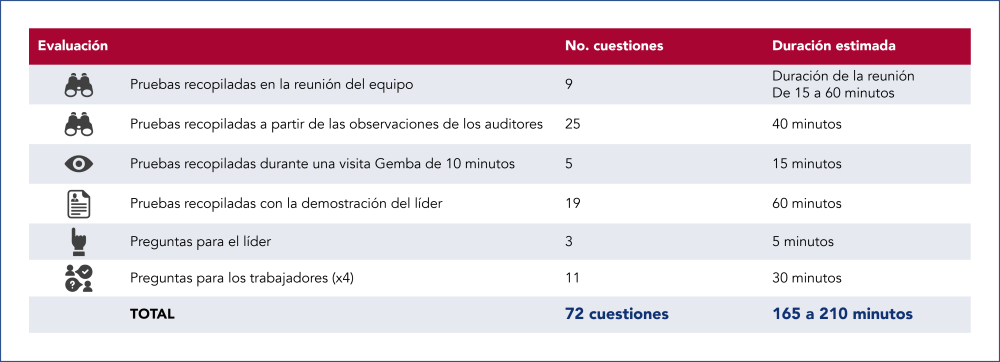

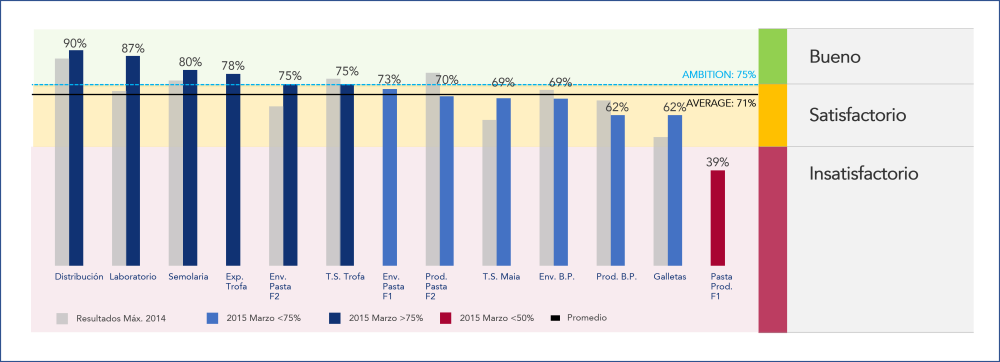

Otro mecanismo de seguimiento de la implementación de KAIZEN™ Diario fueron las auditorías. Se creó un sistema de auditorías trimestrales para evaluar la calidad de la implementación de la herramienta, los beneficios reales de su implementación y el grado de responsabilización del equipo. Al final de cada auditoría, se elaboró un informe con un análisis estadístico de los resultados, un resumen de las mejores prácticas observadas y el plan de acción de cada equipo.

La mejora de los resultados verificada en cada auditoría fue notable principalmente a nivel de cultura de equipo y de los beneficios generados por las nuevas rutinas.

Resultados y próximos pasos

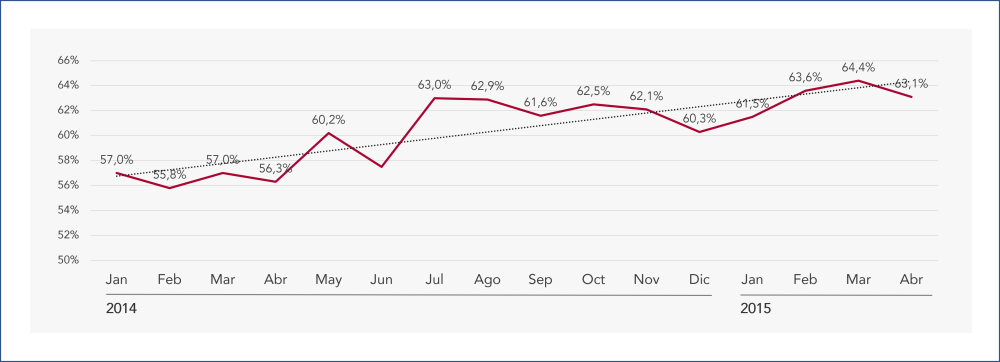

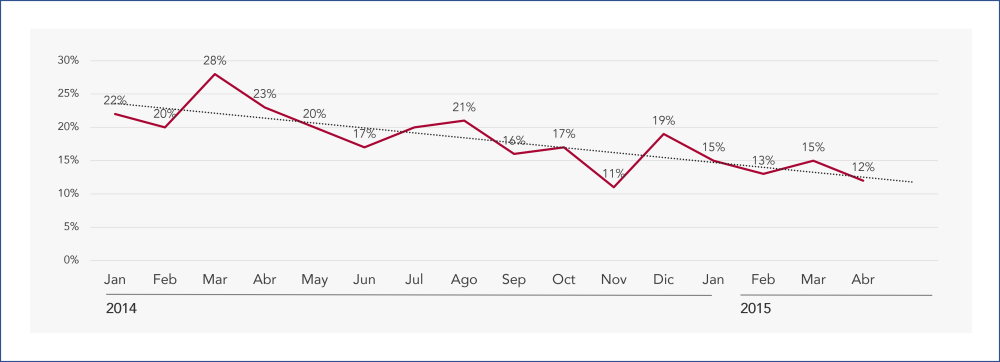

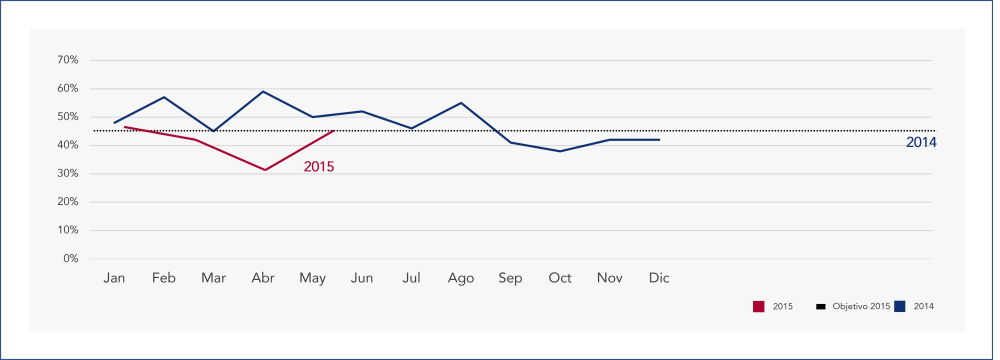

Con la implementación de rutinas de mejora continua en toda la estructura de Gestión Industrial, se produjeron mejoras significativas no sólo en la cultura sino también directamente en los KPIs.

La eficiencia global medida a través del OEE (overall equipment effectiveness) aumentó en un 9%, los desperdicios de material se redujeron en un 26%, la tasa de devoluciones de ventas disminuyó en un 20% y la cobertura de stock de materiales de embalaje se redujo en un 13%.

Estos resultados representaron un ahorro de 49.000€ en el primer año, tras el despliegue en todos los equipos.

Conclusión

La principal conclusión es que la cultura y la involucración de los gestores es el factor más importante para el éxito de este tipo de iniciativas. Por otra parte, se ha comprobado que las soluciones desarrolladas tienen más éxito cuando son diseñadas por miembros de toda la jerarquía y fuertemente impulsadas por los líderes.

El proceso de auditoría también resultó ser una de las principales herramientas para estimular, motivar y controlar. En efecto, la divulgación de los resultados y el correcto enfoque de las medidas correctoras permiten impulsar la competencia y garantizan una alineación de todas las soluciones encontradas.

#industria de proceso #cultura y organización

Ver más sobre Industrias de proceso

Encuentra más información sobre transformación en este sector

Ver más sobre Cultura y organización

Encuentra más información sobre cómo mejorar esta área de negocio