La empresa

Fundada en 1960, esta empresa líder en grabación se especializó en la construcción de cilindros para impresión en rotograbado. Con una fuerte tradición familiar, esta organización mantiene unidades de producción en Portugal, Hungría y Francia, con el fin de garantizar flexibilidad y puntualidad en las entregas a los clientes.

Se distingue en el mercado por el uso de tecnología avanzada para reproducir diseños adaptados a procesos de impresión específicos. Esta empresa realiza correcciones de color precisas, considerando los perfiles de las impresoras, además de centralizar servicios de reproducción, garantizando así una identidad de marca coherente en los diferentes mercados.

Más allá del compromiso con la calidad, esta empresa también se enfoca en la sostenibilidad, ofreciendo soluciones como el reciclaje de cilindros, combinando la calidad premium con la reducción del impacto medioambiental. Cabe destacar que, para garantizar y maximizar la eficiencia, los sistemas de grabado electromecánicos funcionan continuamente, operando 24 horas al día, 7 días a la semana.

El desafío

En un sector altamente competitivo como el de la rotograbación, esta empresa afrontó diversos desafíos intensificados por la creciente demanda, que exigía plazos de producción cortos y adaptabilidad a las tendencias de los consumidores. Además, otro gran desafío estaba relacionado con las normas de calidad en la grabación de los cilindros, que debían ser excepcionalmente elevadas para garantizar resultados consistentes y de alta resolución.

Además, los costes operacionales eran elevados, ya que era necesario contar con personal cualificado, realizar inversiones continuas en tecnologías de vanguardia y, a la hora de utilizar materiales, también tenían que ser de alta calidad.

Otro aspecto crítico e importante de abordar fue la gestión medioambiental y la sostenibilidad, especialmente en lo que respecta al consumo y la gestión de productos químicos.

Para abordar estos desafíos eficazmente, la empresa inició un proyecto de mejora con el objetivo de mejorar el nivel de servicio al cliente, reducir los costes operativos y disminuir el tiempo de respuesta a los pedidos, estableciendo una operación más ágil y menos costosa. A continuación, se describen los desafíos y las acciones implementadas para resolverlos:

Nivel de servicio al cliente

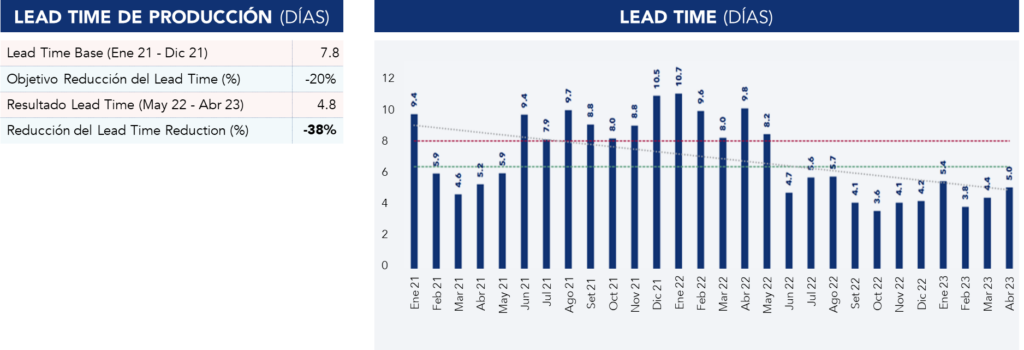

Diferenciarse el mercado a través de plazos de entrega reducidos y capacidad de adaptación a las especificidades de los clientes. El proyecto visó reducir el lead time de producción en un 15% y garantizar la entrega del 100% de los pedidos dentro del plazo estipulado. Dado que todos los artículos producidos en la fábrica son distintos, era necesario un enfoque para cada ítem y, para ello, se implementó una herramienta de planificación operando bajo un modelo 100% Make-To-Order (MTO).

Costes operacionales/operativos

Para optimizar la eficiencia y la economía de recursos, se reveló importante reducir los costes operativos mediante estrategias como la producción Just-in-Time para responder a la demanda real del cliente y la reducción del stock (WIP) en el taller. Otras iniciativas incluyeron la reducción de defectos debido a una manipulación excesiva de los productos y el aumento de la productividad de los operarios en un 20%.

Cultura de mejora continua

Establecer una cultura de mejora continua dentro de la empresa a través del Kaizen Diario. Los líderes fueron equipados con herramientas para organizar el trabajo de los equipos de forma más eficiente, analizar indicadores de rendimiento y desarrollar acciones de mejora de forma autónoma.

El enfoque

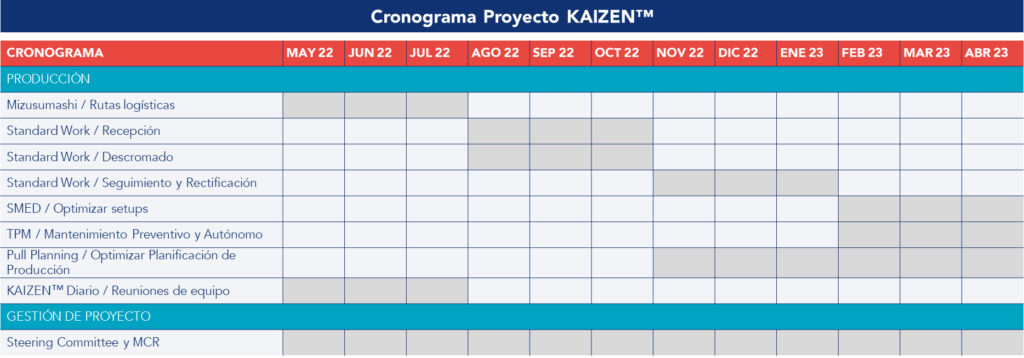

El enfoque para enfrentar los desafíos identificados y alcanzar los objetivos definidos se centró en varias estrategias operacionales y de gestión, implementadas con rigor y de acuerdo con los principios Kaizen. Estas acciones involucraron una serie de iniciativas detalladas e interconectadas:

Kaizen Diario y reuniones de equipo

Las rutinas de Kaizen Diario fueron adoptadas por los equipos de Producción, Preimpresión, Supervisión y Mantenimiento. Este método implicó el desarrollo de una interfaz para el análisis de indicadores, la creación de una matriz de auto calidad y la formación en herramientas de resolución estructurada de problemas. Además, se implementaron rutinas de auditoría de procesos por parte del equipo interno para garantizar la continuidad y eficacia de las mejoras.

Mizusumashi y dimensionamiento de rutas logísticas

Se calcularon las cargas de las operaciones logísticas (tiempo necesario para mover los carros entre puestos), definiendo la capacidad estándar de cada buffer en números de carros y las rutas de movimiento de los cilindros de acuerdo con los itinerarios. Todos los buffers en el taller fueron marcados e identificados con códigos de barras para facilitar el rastreo y la gestión. También se desarrolló una aplicación en Power Apps que permitió el registro de movimientos logísticos y el acceso rápido a rutas y notificaciones de defectos. Por último, se implementó un dashboard para la monitorización continua del trabajo logístico.

Standard Work de las operaciones de recepción

La metodología de recepción de material fue analizada y mejorada para reducir defectos generados por errores en la recepción y para controlar mejor el material proveniente de proveedores o clientes en la reutilización de cilindros. Se crearon también puestos de trabajo equipados con instrumentos de medición y ordenadores. Por último, se desarrolló una interfaz para la digitalización de procedimientos con guías para facilitar los procedimientos de recepción, integrándolos con el sistema de gestión de stock del almacén.

Pull Planning – implementación de herramienta de planificación

Para maximizar la eficacia y la respuesta a las fluctuaciones del mercado, los clientes fueron clasificado en el sistema en las categorías A, B y C, alineando las operaciones con la relevancia estratégica de cada uno. Además, se adoptó plenamente la estrategia de producción 100% Make-To-Order (MTO), enfocándose en personalizar la producción para atender la demanda exacta sin exceso de inventario. Este nuevo modelo de planificación también involucró el análisis profundo de las variables que impactan el tiempo de ejecución de los cilindros en cada sección de la producción, llevando a la definición de grupos de tipo de producto con base en estas variables, permitiendo una planificación más precisa y eficiente.

Además, se realizó una evaluación integral de la capacidad de la fábrica en horas, lo que ayudó en la optimización del uso de los recursos. Los equipos se dedicaron a tipos específicos de cilindros conforme al análisis de la producción histórica y especificidades de los dispositivos, aumentando la eficiencia operacional. Se implementó, además, un sistema automatizado para la definición de lead time en cada sección, basado en las fechas de expedición y para secuenciar los cilindros en cada sección, facilitando un flujo de producción continuo y eficaz. Por último, para mejorar la comunicación y aumentar la transparencia del proceso, se desarrolló una aplicación para que los operarios del taller pudieran consultar el plan de producción en tiempo real, dándoles la posibilidad de realizar ajustes rápidos según sea necesario.

SMED – reducción de tiempos de setup

Se realizó un análisis profundo de los tiempos de setup, identificando y eliminando desperdicios significativos. Las tareas de setup se caracterizaron como externas e internas, y se fabricaron piezas estándar para los principales clientes, que representaban el 75% del volumen de producción.

TPM – Mantenimiento preventivo y autónomo

Esta estrategia se centró en la implementación de prácticas de mantenimiento preventivo y autónomo, con el objetivo de maximizar la eficiencia de los equipos y minimizar las paradas inesperadas.

Cabe destacar que cada una de estas iniciativas fue cuidadosamente planificada y ejecutada para garantizar no sólo la mejora continua en las operaciones, sino también para fortalecer la resiliencia y la competitividad de la empresa en el mercado.

Resultados

La implementación de este proyecto de mejora en la empresa ha producido cambios significativos en las operaciones, así como impactos cuantificables en los resultados financieros y operacionales. Estas mejoras significativas son reflejo de las estrategias implementadas a lo largo del proyecto. De esta forma, los resultados alcanzados han sido:

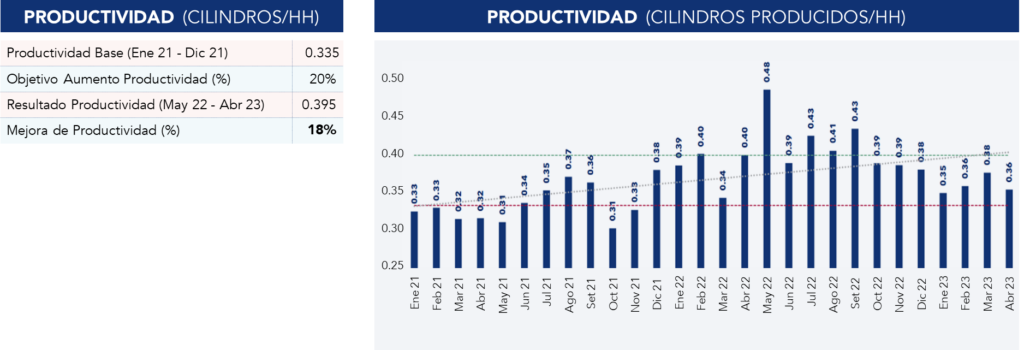

Aumento de productividad operacional

Hubo un aumento significativo en la productividad operacional, medida por la cantidad de cilindros producidos por hora-hombre (HH). Este índice aumentó un 17,91%, pasando de 0.335 cilindros/HH a 0.395/HH, lo que demuestra la eficacia de las medidas de optimización de procesos y de la formación continua ofrecida a los empleados.

Reducción del lead time de producción

Uno de los principales objetivos del proyecto era la disminución del tiempo total de producción en días. Los datos indican una reducción del 38,46% en el lead time, de 7.8 días a 4.8 días. Este resultado refleja la eficiencia de las nuevas rutinas de planificación y de logística implementadas, permitiendo entregas más rápidas y una mejor capacidad de respuesta a la demanda de los clientes.

Reducción de horas extra

Con la implementación de mejores prácticas de trabajo y el aumento de la eficiencia general, la empresa consiguió reducir las horas extra pagadas en un 23,89%, pasando de 341 horas mensuales a 260 horas. Este resultado subraya el impacto de las mejoras en la gestión del tiempo y en la distribución de tareas, reduciendo la necesidad de realizar trabajo fuera del horario normal y disminuyendo los costes asociados.

Beneficio financiero y aumento del EBITDA

El proyecto aportó un beneficio financiero significativo, derivado principalmente de la reducción de los costes operativos. Además, el EBITDA de la empresa obtuvo un crecimiento notable, aumentando en 500.000€ en el año de implementación del proyecto. Estas ganancias financieras subrayan el éxito del proyecto de mejora tanto en términos de eficiencia operacional, como en la contribución directa a la salud financiera de la empresa.

El ejemplo de esta empresa sirve como inspiración para otras organizaciones que enfrentan desafíos similares, pues demuestra que, con las inversiones adecuadas en procesos y formación, es posible alcanzar resultados sustanciales y duraderos.

A través de un enfoque meticuloso que incluyó la optimización de procesos, la formación de equipos y la adaptación tecnológica, la empresa consiguió transformar desafíos significativos en oportunidades de crecimiento y ventaja competitiva.

Ver más sobre Proyectos de Mejora

Encuentra más información sobre cómo mejorar esta área

Ver más sobre Fabricación discreta

Encuentra más información sobre transformación en este sector