Una historia de éxito de la adaptación de la filosofía Lean a la realidad particular de una industria de procesos, a través de un cambio de paradigma de eficiencia de recursos a un paradigma de eficiencia de flujo.

La empresa

El caso describe el viaje KAIZEN™ de una empresa que opera en el sector de los productos derivados de la madera y que tiene una alta complejidad de suministro, con operaciones dispersas en varios países y un importante volumen de exportaciones.

El proyecto tiene su origen en la incapacidad del sistema de producción para responder al ritmo de los pedidos de los clientes, lo que se refleja en el incumplimiento del plan de producción y los consecutivos retrasos en los pedidos. El objetivo principal era aumentar la eficiencia global, sin necesidad de realizar una inversión significativa en capacidad adicional.

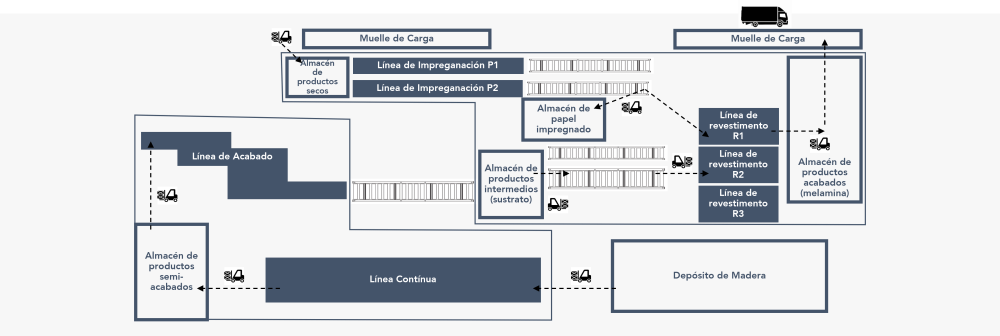

El proceso de producción de la empresa se divide en cuatro fases:

- Formación de placas (línea continua)

- Acabado de la superficie

- Impregnación del papel

- Revestimiento del panel

Las líneas de revestimiento de las placas eran el cuello de botella de la planta y, al mismo tiempo, el área de mayor valor añadido, por lo que constituían la parte más crítica del proceso y requerían la intervención más inmediata. En esta fase del proceso hay tres líneas, donde la R1 es la más pequeña y flexible, la R2 es similar a la primera en cuanto a capacidad, pero es la menos flexible de las tres, y la R3 es la más moderna y rápida.

El desafío

En el contexto del mercado en cuestión, la presión ejercida por los movimientos de la competencia y la creciente importancia del factor de diferenciación llevaron a la empresa a detectar la necesidad de mejorar su rendimiento para poder satisfacer la demanda del mercado.

Un aumento de la productividad de la planta, combinado con una reducción de la complejidad de la oferta, permitiría compensar el déficit existente en la fiabilidad de las entregas. Hasta cierto límite, cualquier aumento de la productividad se traduce en un aumento de las ventas, la recuperación de los retrasos y la reducción de los plazos de entrega. Para ello, se estimó la necesidad de aumentar la eficiencia global en torno a un 20%, centrándose en las líneas de revestimiento, donde se encontraba la principal limitación de capacidad.

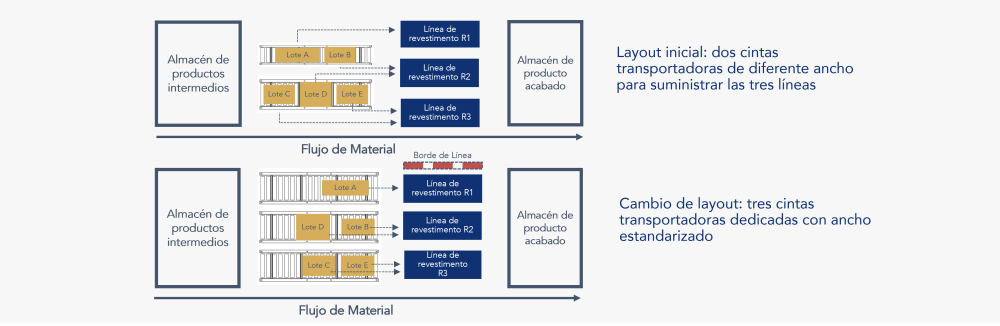

El enfoque

En un análisis preliminar de las líneas de revestimiento, se diagnosticaron varios puntos con potencial de mejora, de los que destacamos: la planificación de la producción en push, nivel de stock exagerado de referencias sin demanda, tiempos de setup elevados entre series, asignación indiferenciada de productos a las líneas de producción (el mismo artículo se produce en diferentes líneas, sin ninguna regla), atasco frecuente de las cintas transportadoras que llevan la materia prima para el revestimiento (dos cintas para suministrar tres líneas) el desajuste entre el tamaño de los lotes de la cartera, el tamaño de los lotes de revestimiento y el tamaño de los lotes de materia prima (lo que provoca una gran logística inversa), la infrautilización de la capacidad de las líneas de producción en relación con las especificaciones teóricas y la inexistencia de estándares de parametrización de los equipos durante la operación.

Para alcanzar los objetivos marcados, se definieron e implementaron acciones en dos frentes:

- Creación de flujo: Diseño de un sistema de planificación pull para reducir el Lead Time y aumentar la tasa de cumplimiento de los plazos de entrega al cliente

- Aumento de eficiencia: Implementación de herramientas Lean para mejorar la disponibilidad, el rendimiento y la calidad de las líneas de revestimiento para aumentar la eficiencia general de la planta, con el objetivo de flexibilizar y hacer más rentable la operación.

Creación de flujo

Se realizó una revisión global de los flujos de la cadena de producción y del respectivo modelo de planificación, basándose en dos paradigmas fundamentales de la filosofía lean: la asignación de referencias a las líneas de producción y la producción/ reposición basada en los pedidos o en el consumo real.

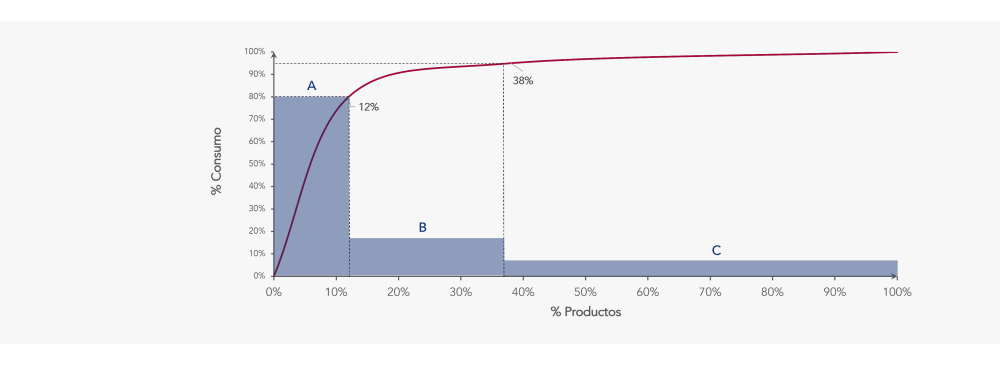

La clasificación del producto acabado por grado de consumo muestra que el 12% de los productos representaban el 80% del consumo total, el 26% eran productos de rotación intermedia y el 62% correspondían a pedidos esporádicos y pequeñas cantidades.

El criterio utilizado en la asignación de productos a las líneas fue el siguiente: los productos de alta rotación deben producirse para stock (sistema KANBAN) en líneas con mayor cadencia, mientras que los de menor rotación se asignan preferentemente a equipos más flexibles. Así, la línea más rápida (R3) se dedicaba a los artículos de mayor consumo, mientras que las pequeñas series se fabricaban por encargo en la línea más flexible (R1). La tercera línea (R2) se asignó a artículos de consumo intermedio, que pertenecen a la clase B, y también a algunos artículos de la clase A, por razones de gestión de la capacidad.

Para aprovechar al máximo la dedicación de la línea, se tomó una importante decisión de inversión que permitió integrar el proceso de revestimiento anterior, solucionando así una fuente crítica de desperdicio. La instalación de una tercera cinta transportadora ha roto la barrera funcional existente a nivel de revestimiento, permitiendo la dedicación de cada una de ellas a una línea, garantizando que no se produzcan congestiones de material ni paradas de equipos por problemas de suministro.

Otra iniciativa importante fue la estandarización del tamaño de los lotes en toda la planta. Como los pedidos de los clientes llegan en términos de números de lote, se pretende que para cada producto los tamaños de lote de la materia prima y del producto acabado sean equivalentes entre sí e iguales al tamaño del lote del pedido. Esta acción reduce el desperdicio del transporte de materiales, la acumulación de stock y la logística inversa, pero exige una mayor flexibilidad de los equipos a la hora de alternar entre las series de producción.

Aumento de la eficiencia

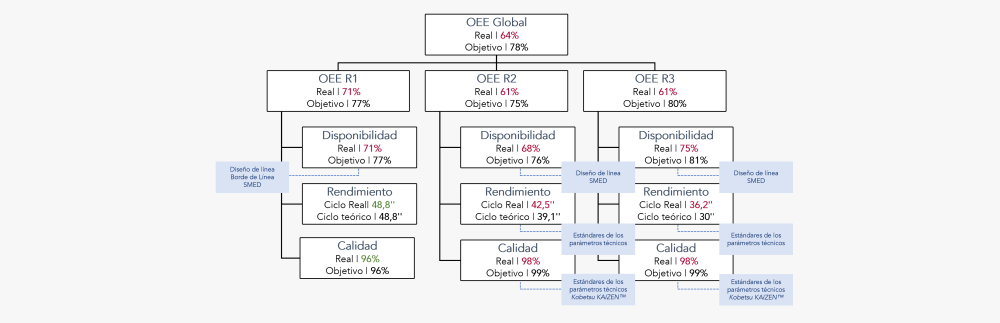

En la industria de procesos, el principal indicador de rendimiento es el OEE. Aumentar el OEE significa actuar sobre al menos uno de sus tres componentes: disponibilidad operativa, rendimiento y calidad. La disponibilidad operativa es el tiempo efectivo de producción comparado con el tiempo previsto de apertura de las instalaciones, el rendimiento mide el tiempo de ciclo o la velocidad de los equipos comparado con los valores teóricos que figuran en las fichas técnicas de los mismos y la calidad es una medida de la tasa de aceptación del producto. En este sentido, se definieron una serie de iniciativas de mejora.

En la visión diseñada para la línea R1, en la que el objetivo era aumentar la flexibilidad en la producción de pequeñas series sin comprometer el tiempo de apertura, las acciones operativas con mayor impacto en el aumento de la disponibilidad fueron la implementación de un borde de línea secuenciado para la preparación rápida de pequeños lotes de producción y el SMED para reducir los tiempos de cambio entre series de producción.

En las líneas R2 y R3, con mayor cadencia y producción de grandes lotes, las iniciativas diseñadas se dirigieron a aumentar la OEE en sus tres aspectos. La asignación de una cinta transportadora a cada línea, junto a las iniciativas de SMED, permitieron reducir los tiempos no productivos, mientras la optimización y estandarización de los parámetros técnicos de velocidad de los equipos permitió aumentar la cadencia de los mismos y regularizar la tasa de aprobación de los productos. Como iniciativa dedicada a la reducción de los índices de no calidad, se destacó la mejora enfocada, a través de la herramienta Kobetsu KAIZEN™.

Resultados

El retailer logró importantes ganancias en todos los indicadores previstos: la productividad global del equipo de operaciones aumentó un 25%, y los niveles de stock se redujeron un 21% y un 12%, respectivamente. Las encuestas de satisfacción de los clientes muestran un aumento del 7%, debido principalmente a la reducción de la rotación de las estanterías y a la mejora general de la comodidad y la experiencia en la tienda.

El efecto combinado de los indicadores operativos se tradujo en un impactante aumento de las ventas, con un crecimiento confirmado de alrededor del 15%. Se calcula que en los meses siguientes al proyecto, la cuota de mercado de la empresa aumentó en torno al 2,2%.

Ahora hay una mayor estabilidad y previsibilidad en los procesos logísticos, y un aumento de la velocidad de reacción de los equipos en las tiendas.

#industria de proceso #operaciones

Ver más sobre Industrias de proceso

Encuentra más información sobre transformación en este sector

Ver más sobre Operaciones

Encuentra más información sobre cómo mejorar esta área de negocio