El desafío

Problema

- Baja productividad de los equipos de mantenimiento

- Elevados tiempos de parada debido a un MTTR excesivo

- Completa dependencia de los equipos de mantenimiento para solucionar todas las incidencias en los equipos

Causas raíz

- Poco intercambio de conocimientos entre los equipos de producción y mantenimiento

- Intervenciones en los equipos realizadas con un enfoque aislado, sin estándares o sin información histórica

- Elevado volumen de intervenciones correctivas durante intervenciones planificadas

Soluciones

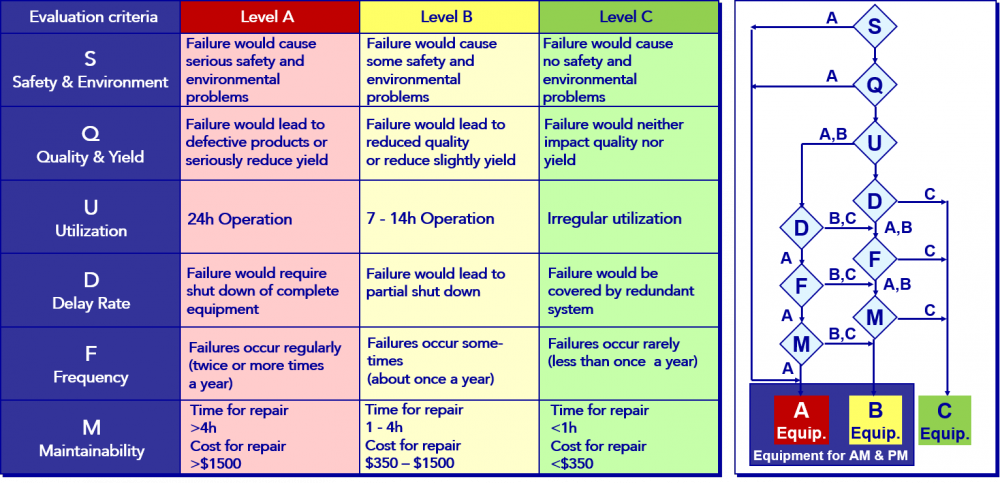

- Clasificación de los equipos según su criticidad: riesgo de lesiones de los trabajadores, equipo sin recambio, OEE inestable y alto porcentaje de averías

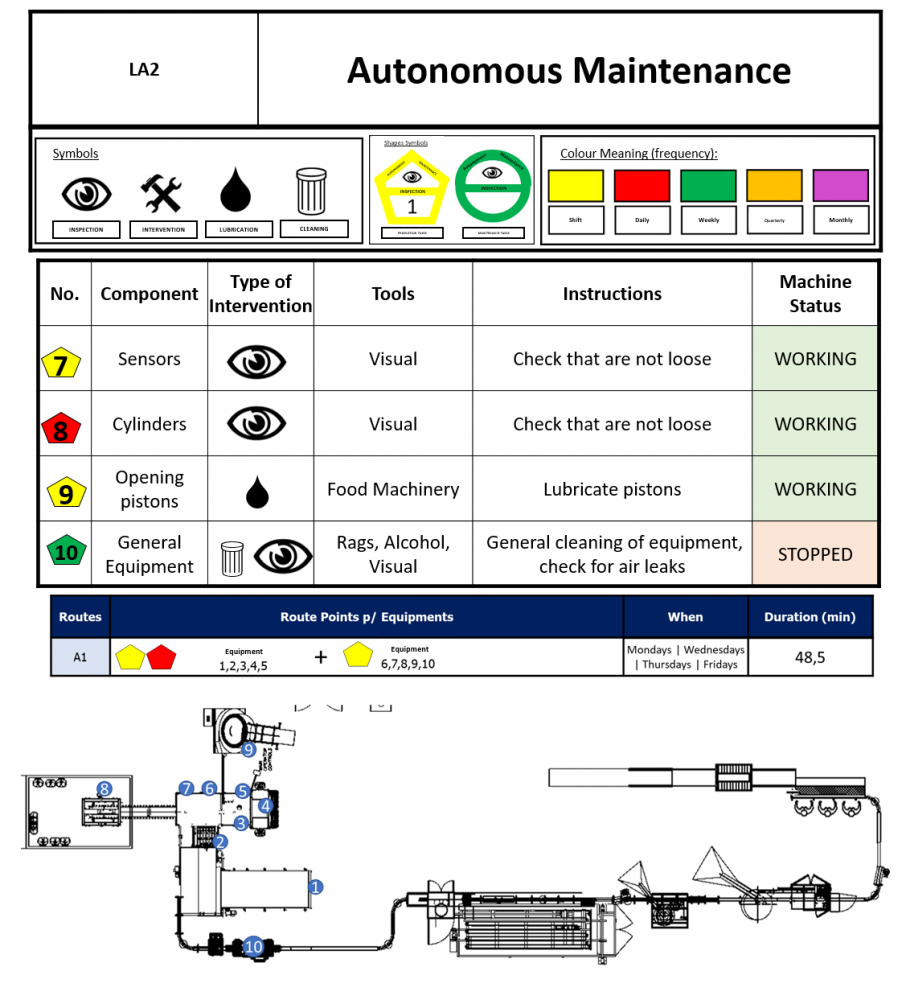

- Implementación de procesos de mantenimiento autónomo en los equipos críticos, con un proceso estandarizado para formar a todos los miembros del equipo y evaluar su conocimiento

- Creación de una agenda de mantenimiento planificado, donde las actividades de elevada frecuencia son incorporadas en el mantenimiento autónomo

- Desarrollo de instrucciones de trabajo para las actividades de mantenimiento autónomo, con una agenda anual de formación para el equipo de mantenimiento

Resultados

El proyecto tuvo un perido de retorno de 5 meses con ahorros anuales superando los 874k €.

OEE

Overall Equipment Efficiency aumentó un 16%

Tiempo entre Fallos (MTBF)

Tiempo entre Fallos (MTBF) aumentó un 73%

Ver más sobre Industrias de proceso

Encuentra más información sobre transformación en este sector

Ver más sobre Mantenimiento

Encuentra más información sobre cómo mejorar esta área de negocio