Caso

KAIZEN™ na Produção começou em 2018 – necessidade de impactar nas vendas e na rentabilidade.

- Vendas estagnadas nos últimos 3 anos

- Baixa rentabilidade (EBITDA/vendas) e com tendência a diminuir ainda mais

- A maioria das vendas são em segmentos de produtos e de margem baixa (Construção)

- Falta de informação sobre os mercados (Tamanho, Quota, Competição) e VOC

- Marketing e processos comerciais com baixa eficiência

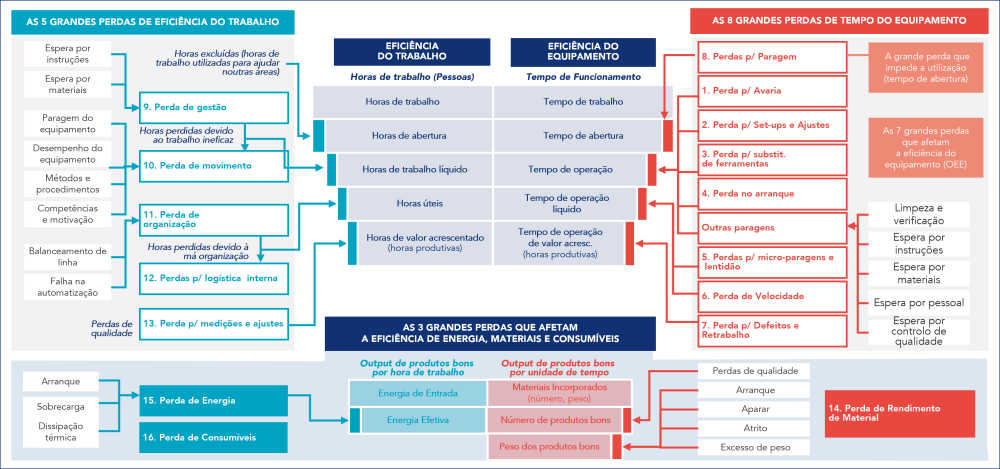

- A baixa eficiência de produção limita o esforço para aumentar as vendas

Solução

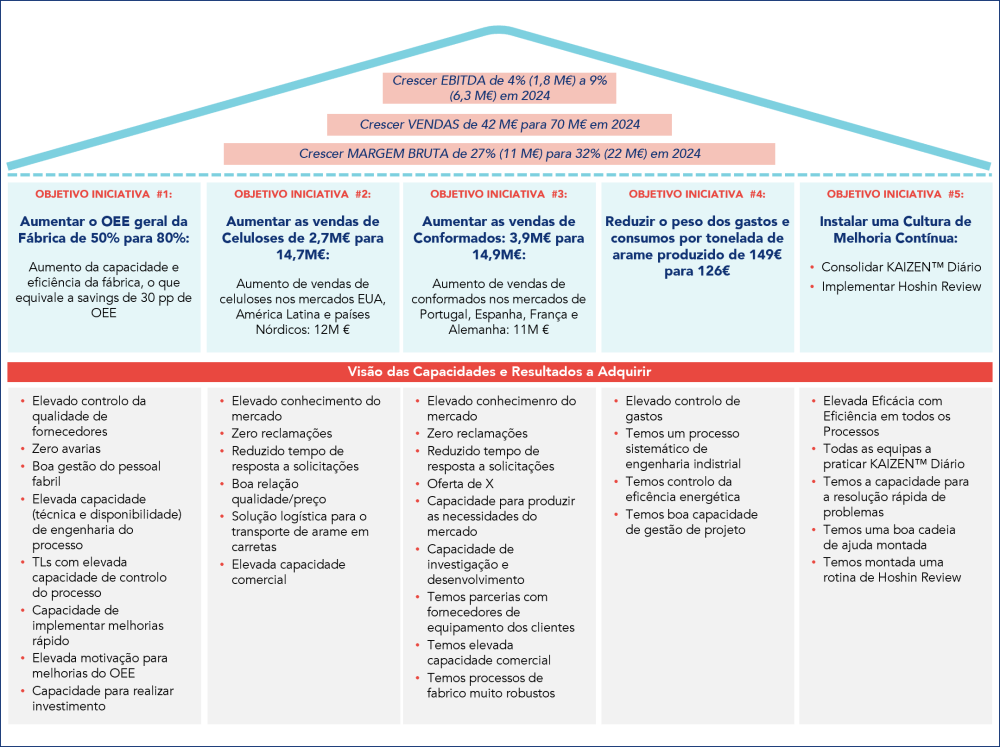

Strat to Plan (Sul da Matriz X) com 5 Prioridades Breakthrough com objetivos

- Seleção de iniciativas breakthrough

- Penetração no mercado (em 2 mercados com margens/crescimento elevadas)

- Melhoria do OEE (em linhas de produção para mercados de margem elevada)

- Consolidação da Cultura KAIZEN™ (Implementar DK em todas as Equipas e implementar Hoshin Review)

Resultados

- Aumento das vendas de 41M€ para 65M€ (59%)

- Aumento do OEE de 50% para 80% (60%)

- Aumento do EBITDA de 1.8M€ para 4.9M€ (172%)

Saiba mais sobre Estratégia e Liderança

Saiba como melhorar esta área