Desafio

Problema

- 15 dias de stock de produto acabado com nível de serviço de 93% – stock desajustado

- 30 dias de stock de matéria prima e componentes

- Stock Intermédio (WIP) entre 1 e 5 dias na produção e linhas de montagem

- Baixa eficiência de linha com 50% de incumprimento do plano de produção devido a falta de peças

Causas raiz

- Planeamento de produto acabado baseado em previsão de ordens: erros de previsão entre os – 18% e 16%

- Layout Funcional: linhas de pré-montagem separadas das linhas de montagem final

- Operadores isolados uns dos outros, fornecimento de contentores de elevadas dimensões, standard work dos operadores não otimizado, balanceamento de linhas pouco eficiente

- Abastecimento das linhas de montagem finais feito por empilhadores, com critérios definidos pelos supervisores

Solução

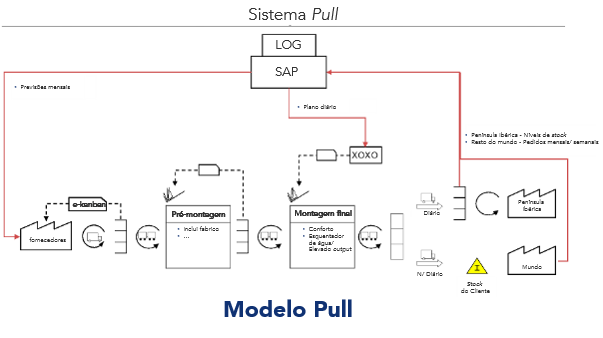

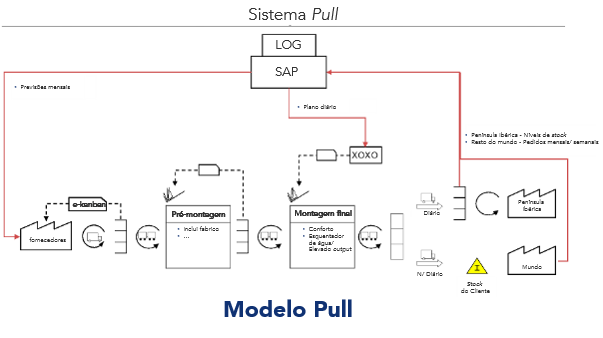

- Algoritmo de Produção em Pull utilizado diariamente, comparando o nível de reposição com o nível de stock de produto acabado, criando ordens de produção de acordo com os desvios

- Transformação de pedidos em KANBAN e planeamento diário através de uma Caixa logística

- Planeamento diário determinado pelo congelamento de um dia de produção e de acordo com as regras de nivelamento

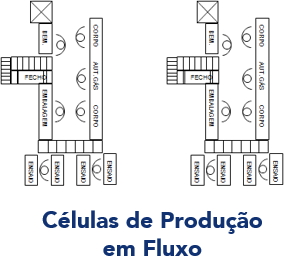

- Transformação de uma linha de montagem em duas linhas com menos referências em cada; zero tempo de setup; tempo de operação dos operadores balanceado; bordo de linha com pequenos contentores

- Três linhas de Mizusumashi para componentes, pré-montagens e produto acabado

Resultados

O projeto teve um período de payback de 5 meses com poupanças anuais de 3M€.

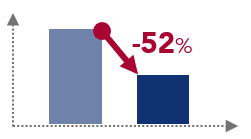

Taxa interna de Defeitos (PPM)

Redução de 52% da Taxa Interna de Defeitos

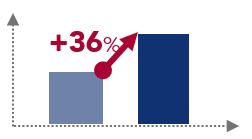

Produtividade (partes/operador)

Aumento da Produtividade em 36%

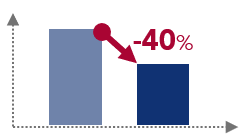

Stock (Dias de Cobertura)

Redução de 40% da cobertura de stock

#indústria de produção e montagem #operações

Saiba mais sobre Indústria de Produção e Montagem

Explore a transformação neste setor

Saiba mais sobre Operações

Saiba como melhorar esta área