Desafio

Problema

- Perdas por avarias de 14,7 horas/mês

- Duração média das paragens planeadas de 168,1 horas/ano

- Tempo médio de setup de 74 minutos

- Perdas de qualidade de 9,15%

Causas raiz

- Falta de informação sobre as paragens não planeadas e resolução ad-hoc de problemas

- Perdas de performance devido à falta de standards nos parâmetros para a produção

- Planeamento ineficiente das paragens devido ao mau diagnóstico, falta de alocação de recursos, preparação de materiais e coordenação de equipa

- Microparagens e atividades de setup indefinidas

- Sequências de planeamento não otimizadas

Solução

- Abordagem estruturada de resolução de problemas para as paragens não planeadas, sustentada por dados detalhados

- Definição dos parâmetros ótimos de produção

- Procedimentos standard e treino dos operadores

- Programação de paragens com maior frequência geridas por ferramentas de gestão de projetos, como o Last Planner, Análise de Risco e KANBAN de Tarefas

- Manutenção Autónoma para reduzir as microparagens

- Guidelines para a sequência de produção e normalização do processo para minimizar as atividades de setup

Resultados

O projeto teve um período de payback de 4 meses com poupanças anuais que ultrapassam 1,7M€.

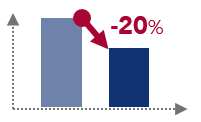

Paragens

Como resultado de questões relativas à manutenção, os tempos de paragem reduziram 20%

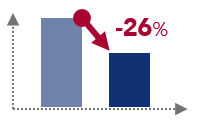

Paragens programadas

Tempo de paragens planeadas foi reduzido em 26%

Perdas por qualidade

O volume de perdas por qualidade reduziu 4%

Tempo de setup

A produtividade logística aumentou em 31% com a otimização de layout e cargas de contentores

#indústria de processo #operações #manutenção

Saiba mais sobre Indústria de Processo

Explore a transformação neste setor

Saiba mais sobre Operações

Saiba como melhorar esta área