La performance opérationnelle de toute entreprise du secteur de la production discrète dépend directement du flux des lignes de production. Donc, la conception des lignes et des layouts sont des éléments fondamentaux pour atteindre l’efficacité, la flexibilité et la qualité au moindre coût possible.

La conception de ligne inclut divers thèmes d’amélioration qui seront abordés dans cet article, incluant la conception de ligne et de layout, le bord de ligne, le travail standardisé, le changement rapide d’outils (SMED) et l’automatisation à faible coût.

Maîtriser la conception de ligne et de layout pour une production efficace

La conception de ligne a comme principaux objectifs d’implémenter le concept de flux unitaire, de minimiser les gaspillages associés aux mouvements des opérateurs, de permettre la personnalisation de masse et de simplifier les processus avant leur automatisation.

L’implémentation d’une ligne basée sur le concept de flux unitaire signifie redessiner le layout et les équipements pour qu’il soit possible de produire avec un flux unitaire de pièces, en assurant la séquence correcte d’opérations. L’objectif est d’évoluer du concept de production en lot à un flux continu, depuis les matières premières jusqu’au produit fini, sans interruptions. Alors, la ligne doit être pensée pour minimiser tous les types de gaspillages. De plus, un autre des défis consiste à créer une ligne qui soit flexible pour produire plusieurs modèles différents avec un temps de changement le plus proche possible de zéro. Enfin, une fois la ligne optimisée au maximum, la possibilité d’automatiser certaines opérations pour améliorer l’ergonomie et l’efficacité est évaluée.

Principes fondamentaux de la conception de ligne et de layout efficace

L’amélioration du flux de production commence par la conception de la ligne et de layout. Les objectifs principaux à cette phase sont :

- Augmenter la productivité ;

- Améliorer le niveau de service (livraison à temps et temps de livraison) ;

- Diminuer le gaspillage du processus et la variabilité ;

- Réduire l’espace occupé par la ligne ;

- Réduire les stocks à différents points de la ligne ;

- Réduire les rebuts et les retouches ;

- Renforcer le travail d’équipe et la polyvalence.

La priorité est alors d’analyser les processus pour les différentes familles de produits et de concevoir des lignes qui appliquent le concept de flux continu et éliminent toutes les opérations sans valeur ajoutée.

Ce processus passe par un certain nombre d’étapes, dont les principales sont les suivantes :

- Analyse des quantités par famille de produit et calcul du takt time par famille et référence ;

- Construction de la matrice de processus vs. produit ;

- Conception du graphique de processus ;

- Équilibrage de la ligne (graphique Yamazumi) ;

- Conception de layout efficace ;

- Construction d’une maquette de la ligne et simulation ;

- Calcul du bord de ligne et planification des changements physiques ;

- Définition du flux d’information ;

- Implémentation des changements physiques ;

- Planification et exigences logistiques ;

- Implémentation de la gestion visuelle et mise à jour des standards.

Cette approche est structurée et permet de se concentrer sur les activités à valeur ajoutée, la création d’un flux continu et l’élimination des gaspillages. Certaines de ces étapes seront détaillées ultérieurement.

L’importance du bord de ligne dans la production

Le bord de ligne est la frontière entre la production et la logistique interne et sa conception consiste à définir l’emplacement et le regroupement de toutes les matières premières et de tous les composants nécessaires à la ligne. Il fait partie de la conception de la ligne, mais mérite une attention spéciale, car un bord de ligne bien conçu est fondamental pour le bon fonctionnement de la ligne, c’est pourquoi que le bord de ligne doit respecter quatre critères essentiels :

- Toutes les pièces doivent être localisées de manière à minimiser le mouvement de picking des opérateurs de la ligne ;

- Le temps nécessaire pour changer les pièces d’un produit à un autre doit être proche de zéro ;

- La décision de réapprovisionnement doit être intuitive et instantanée.

Afin de répondre à ces critères, l’emplacement des pièces, le type de conteneurs et leur flux sur la ligne doivent être étudiés avec attention. Les solutions conçues doivent toujours tenir compte aussi bien de la productivité de la ligne que de l’efficacité de la logistique interne.

Mise en œuvre de pratiques de travail standardisé pour la consistance

Plus, une autre amélioration du flux de production est le travail standardisé, ou travail standard, qui consiste en la meilleure manière connue de réaliser une tâche donnée jusqu’à présent. Il s’agit de minimiser les mouvements des employés et ainsi optimiser le travail. Lorsque les mouvements des employés sont observés sur une ligne déjà optimisée, on doit avoir l’impression qu’ils sont tous littéralement « collés » au produit, effectuant leur travail avec des mouvements courts et fluides, sans aucun effort ni stress.

Le travail standard permet de :

- Mesurer et améliorer les méthodes de travail ;

- Réduire les temps d’exécution ;

- Partager les bonnes pratiques entre employés ;

- Standardiser en alignant l’organisation sur la meilleure façon de travailler.

Sa mise en œuvre passe par l’observation des mouvements des employés et du temps qu’ils prennent pour les exécuter, ainsi que par l’identification des anomalies et des difficultés ressenties par l’employé.

En général, le processus est structuré en cinq étapes :

- Définition des objectifs d’amélioration ;

- Étude du travail (diagrammes spaghetti, mesure des temps et chasse aux Mudas) ;

- Mise en œuvre des améliorations ;

- Standardisation du travail (standards simples et visuels) ;

- Formation des employés.

Optimiser le flux de production : synergie de la flexibilité du SMED avec l’automatisation accessible

Après la conception de la ligne, du layout et du bord de ligne selon les principes du Kaizen et du Lean, il est essentiel de considérer deux autres thèmes pertinents : les temps de changement et les opportunités d’automatisation.

De sorte que pour travailler ces deux points d’amélioration, deux méthodologies distinctes sont utilisées. Le SMED (Single-Minute Exchange of Dies) cherche à minimiser les temps de changement lors des changements de référence. D’autre part, l’automatisation à faible coût examine quelles opérations peuvent bénéficier de l’automatisation et détermine les solutions les plus efficaces.

Accroître l’agilité de production avec le SMED (Single-Minute Exchange of Dies)

Le SMED a été développé au Japon par Shigeo Shingo pour Toyota dans le cadre de son système de production. L’objectif du SMED est de réduire le temps de setup des équipements ou des lignes, ce qui permet une plus grande flexibilité dans la production, la réduction des stocks et une capacité de réponse accrue au marché.

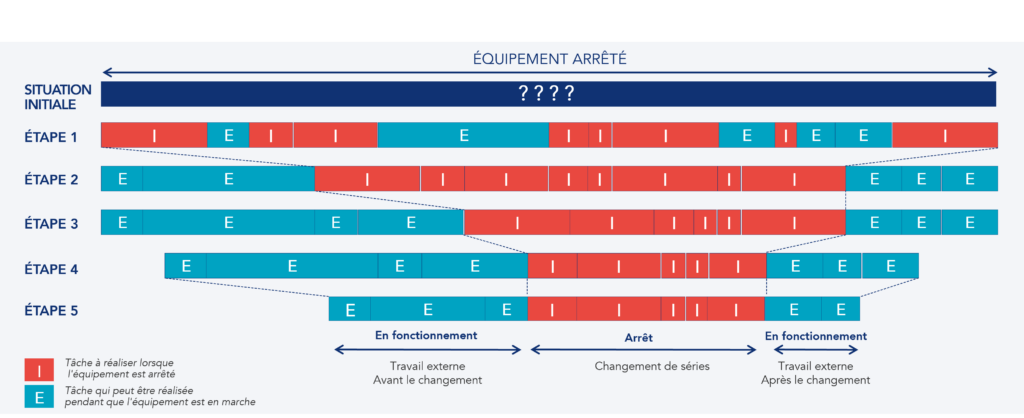

Le setup se réfère à la période entre la production de la dernière unité de la série précédente, réalisée avec l’efficacité exigée, et la production de la première unité d’une nouvelle série, avec l’efficience définie. Il y a deux concepts importants au sein de la méthodologie SMED : le travail interne (tâches de changement qui sont effectuées avec la machine arrêtée) et le travail externe (tâches qui peuvent être réalisées avec la machine en marche).

La mise en œuvre du SMED suit les étapes suivantes :

- Étude du travail ;

- Séparation du travail interne et externe ;

- Conversion du travail interne en travail externe ;

- Réduction du travail interne ;

- Réduction du travail externe.

Les avantages d’une flexibilité accrue sont énormes et ses implications pour la réduction de la taille des lots sont l’un des principaux facteurs à prendre en compte dans la création de flux. Le temps de setup zéro est toujours l’objectif principal et permet d’avoir une séquence mixte de différents produits circulant sur la ligne. C’est le cas des chaînes d’assemblage de voitures d’aujourd’hui, dans lesquelles plusieurs modèles circulent l’un après l’autre.

Lorsque le zéro démarrage n’est pas possible, l’objectif du SMED est le temps le plus court possible. Un temps supérieur à zéro implique de travailler avec un lot de produits similaires avant de changer ou de préparer le lot suivant.

Intégration de l’automatisation à faible coût dans les lignes de production

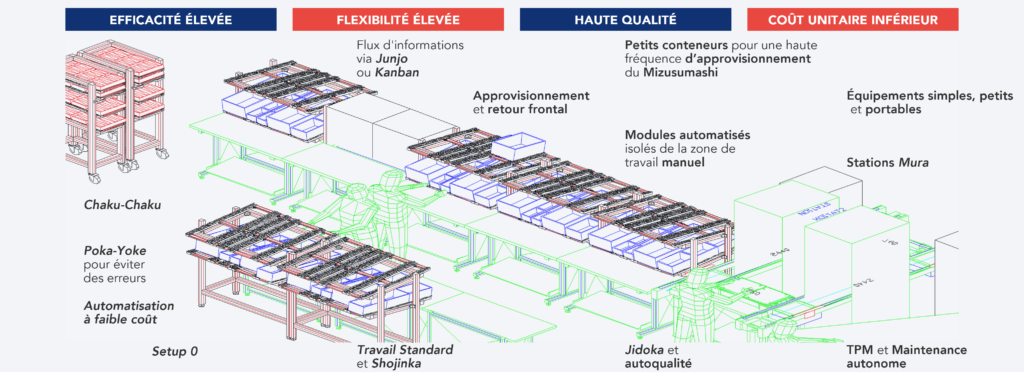

Après avoir optimisé la ligne et le bord de ligne, standardisé le travail et réduit les setups, il est temps d’analyser les possibilités et avantages de l’automatisation pour atteindre une plus grande productivité et ergonomie. Comme l’automatisation peut avoir des coûts élevés et ne pas fournir un retour sur investissement suffisant, l’accent est alors mis sur l’automatisation à faible coût. Ainsi, l’objectif est de garantir un niveau d’automatisation qui apporte des avantages au processus de production et qui, en même temps, assure le retour sur investissement.

Les différents niveaux d’automatisation, du travail manuel à l’automatisation complète, peuvent être définis par une liste comportant sept niveaux :

- Travail manuel ;

- Dispositifs d’économie de temps (attaches et fixations) ;

- Automatisation du Temps Machine (TM) ;

- Automatisation du TM avec Poka Yoke ;

- Automatisation du temps de déchargement ;

- Automatisation du temps de chargement (robots) ;

- Automatisation du temps de transport (transferts).

En examinant cette liste pour chaque opération, il est possible de découvrir de nombreuses possibilités d’automatisation à faible coût. La méthodologie généralement suivie pour décider de l’automatisation à mettre en œuvre est la suivante :

- Intégrer les opérations du processus dans des lignes de flux Shojinka (flux pièce par pièce) ;

- Vérifier le niveau d’automatisation de chaque opération, en utilisant la checklist d’automatisation ;

- Définir les objectifs d’automatisation ;

- Créer des plans d’implémentation.

Les lignes connues sous le nom de Chaku chaku (en japonais, cela signifie « charge charge ») sont de bons exemples d’automatisation à faible coût sur des lignes à flux unitaire. Ce type de ligne est basé sur l’utilisation d’un flux unitaire continu, ce qui permet à l’opérateur de se déplacer sur la ligne, de charger de nouvelles pièces tandis que les pièces finies sont automatiquement déchargées. Ainsi, le principal avantage du système Chaku Chaku est l’optimisation du temps et des mouvements, car l’opérateur peut transporter une pièce directement d’une machine à l’autre sans s’arrêter pour la décharger, ce qui réduit le temps et les efforts.

L’automatisation à faible coût est généralement la dernière étape d’amélioration qui peut apporter de la productivité au processus de production.

Exploration de la phase de conception de ligne et de layout

La conception de ligne et de layout sont des processus qui exigent une série d’étapes et de décisions stratégiques. Les deux phases fondamentales de ce processus sont détaillées ci-dessous. La première phase consiste à décider s’il convient d’utiliser plusieurs machines de petite taille ou un plus petit nombre de machines de plus grande taille. La deuxième phase concerne le processus initial de caractérisation de la production et d’équilibrage de la ligne.

Comparaison de l’utilisation de machines de grande dimension vs. petites dans les flux de production

Le passage d’un layout fonctionnel à un layout en flux est l’un des plus grands changements de paradigme dans les processus de production. En effet, ce changement peut avoir un impact significatif sur tous les indicateurs clés de performance, tels que la productivité, le stock, le lead time et la qualité. Une question qui fait souvent l’objet de discussions au cours de ce processus est le remplacement de grandes machines exclusives par un plus grand nombre de machines en ligne plus petites.

Une autre décision importante, liée à la première, concerne le nombre de lignes de flux nécessaires. Il existe deux alternatives : une seule ligne plus grande avec plusieurs opérateurs ou plusieurs lignes plus petites. Dans la ligne unique, le temps de cycle tend à être court et, en fonction du profil de la demande, une ou plusieurs machines peuvent être nécessaires. Alternativement, cette ligne à cycle court peut être divisée en plusieurs lignes plus petites dont le temps de cycle est plus long.

Les avantages d’avoir plusieurs lignes plus petites sont évidents lorsque l’on considère les implications pour le lancement de nouveaux modèles et pour l’augmentation de la variété des produits fabriqués.

Implications du lancement d’un nouveau modèle :

- Ligne unique : le temps nécessaire à la préparation et à la formation affectera la fabrication du produit actuel ;

- Plusieurs lignes plus petites : le temps nécessaire à la préparation est réduit, et une seule ligne est affectée, sans impact sur les autres lignes pendant la période de production initiale.

Implications de l’augmentation de la variété des produits :

- Ligne unique : plus de variété signifie plus de changements (temps de changement), ce qui se traduit par une plus grande perte. Le nombre d’opérateurs pourrait devoir changer constamment et les opérateurs auront besoin de changer de positions ;

- Plusieurs lignes plus petites : le nombre de changements par ligne est réduit et la rotation des opérateurs est simplifiée.

Une autre des avantages d’avoir plusieurs lignes avec des temps de cycle plus longs est la facilité d’équilibrage. Pour ces raisons, au lieu d’automatiser au maximum une grande ligne unique, il est généralement plus productif d’avoir plusieurs lignes plus petites et flexibles.

Une autre caractéristique importante des petites lignes de flux unitaire est ce que les Japonais appellent Shojinka. Shojinka signifie que le layout de la ligne est flexible par rapport au nombre d’opérateurs qui peuvent travailler sur la ligne et leur nombre définira le temps de cycle de la ligne. C’est-à-dire qu’ajouter plus d’opérateurs réduit le temps de cycle de la ligne et augmente la sortie de la ligne.

Techniques de caractérisation et d’équilibrage des lignes

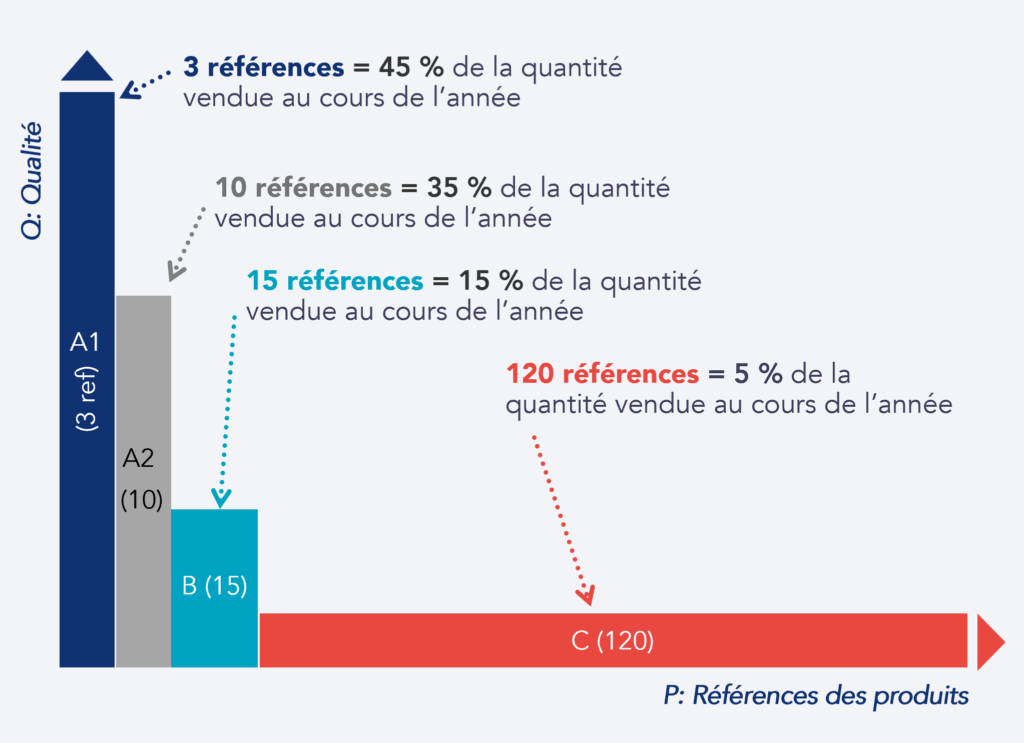

Une étape importante de la conception des lignes est la caractérisation initiale de la production attendue pour la ligne. La conception de ligne et de layout doit commencer par une analyse Produit-Quantité (PQ). Il s’agit d’une méthodologie qui permet de connaître les quantités vendues au cours d’une année pour chaque référence de produit fini. L’analyse doit être réalisée en utilisant la méthode ABC, où A sont les références qui représentent 80 % de la quantité vendue, B sont les références qui représentent les 15 % suivants de la quantité vendue et la lettre C correspond aux références les moins produites.

Il faut noter que les références A sont de bonnes candidates pour les lignes semi-automatiques, qui maintiennent le flux unitaire, les références B sont de bonnes options pour les lignes manuelles et moins automatisées et, enfin, les références C sont les plus appropriées pour les lignes manuelles avec un seul poste de travail, flexibles pour un grand nombre de références.

Un autre aspect important dans la phase initiale de conception de ligne est l’élaboration de graphiques de processus et d’estimations de temps. Un diagramme de processus représente un ordre ou une séquence possible des opérations nécessaires à l’assemblage ou à la fabrication d’un produit. Il s’agit d’un diagramme simple qui ne montre que les opérations à valeur ajoutée. En effet, un tel diagramme de processus fournit trois types d’informations : les pièces ou les composants, les opérations à valeur ajoutée et une estimation du temps unitaire de la valeur ajoutée.

L’équilibrage des lignes est une autre étape très importante de la création de lignes en flux. Celle-ci consiste à attribuer des tâches à chaque poste de travail de manière qu’elles s’équilibrent avec le temps de cycle de la ligne. Chaque poste de travail peut avoir un ou plusieurs opérateurs, mais les opérateurs assignés doivent terminer la liste des tâches du poste de travail dans le temps de cycle attribué.

L’équilibrage des lignes peut être réalisé dans le diagramme de processus, en regroupant les opérations en blocs de la taille du temps de cycle. Par la suite, une représentation visuelle peut être faite sur un graphique appelé Yamazumi, qui est une méthode visuelle pour vérifier l’équilibrage.

Synthétiser les principes fondamentaux de la conception du flux de production

En vue d’optimiser le flux de production, il est nécessaire d’avoir une conception de ligne et de layout alignée avec les principes de la Production Lean (Lean Manufacturing). À cette fin, les meilleures pratiques pour un système de production efficace et flexible qui répond à la demande avec un minimum de gaspillage ont été résumées en vingt principes.

Les 20 principes importants de layout et de conception de la ligne

Voici les vingt principes fondamentaux pour la conception de ligne :

- Concevoir les lignes en fonction des types, volumes et cycles de vie des produits ;

- Concevoir le layout pour le flux unitaire ;

- Concevoir des équipements petits en ligne faciles à manœuvrer ;

- Ajuster la vitesse de la ligne en fonction de la demande du client (takt time) ;

- Éliminer les Mudas de transport et minimiser l’utilisation de convoyeurs ;

- Concevoir des lignes avec des temps de setup zéro comme objectif ;

- Éviter les « îles » d’opérateurs isolés ;

- Séparer le travail manuel du travail machine ;

- Synchroniser l’entrée avec la sortie des pièces ;

- Concevoir des équipements simples et étroits ;

- Placer uniquement les matériaux nécessaires à portée de main (préférer l’approvisionnement frontal) ;

- Le travail doit se faire de droite à gauche (dans le sens antihoraire) ;

- Se rappeler que le Karakuri (ou manœuvrabilité subtile) est important ;

- Réduire la vitesse autant que possible ;

- Les machines doivent s’arrêter en cas de problème (Jidoka) ;

- Une approche mécanique est préférable à une approche électrique ;

- Ne pas automatiser sans une analyse préalable rigoureuse ;

- Ne pas travailler sur plusieurs parties au sein d’un seul processus en même temps ;

- Simuler avec des maquettes avant de mettre en œuvre une solution ;

- Organiser le layout en flux et garder les murs libres.

Ces principes sont la base de la création de lignes de production efficaces et flexibles, capables de répondre aux besoins des clients avec le minimum de gaspillage possible, contribuant ainsi à l’excellence opérationnelle.

Avez-vous encore des questions sur l’optimisation du flux de production ?

Qu’est-ce que la conception de ligne et de layout ?

La conception de ligne et de layout fait référence à la séquence d’étapes pour la définition du processus de production. Ce processus a pour but de définir la séquence des opérations, d’améliorer le flux de travail et de minimiser les gaspillages, en mettant en œuvre un processus de production plus efficace et plus flexible, conforme à la demande des clients. Une bonne conception de ligne et de layout permet d’accroître la productivité, la qualité, la flexibilité ainsi que de réduire le lead time.

Qu’est-ce que le bord de ligne ?

Le bord de ligne est la zone d’interface entre la ligne de production et les activités de logistique interne. C’est là que les matériaux nécessaires à la production sont approvisionnés et que les conteneurs vides et le produit fini sont retirés de la ligne. Le bord de la ligne a une influence sur le flux de travail de la production et de la logistique interne.

Qu’est-ce que le travail standard ?

Le travail standard est une méthodologie utilisée pour définir la manière la plus efficace de fabriquer un produit ou de fournir un service. Cela inclut non seulement l’étude et l’amélioration des opérations, mais encore l’élaboration de standards et la formation des employés à ces standards.

Qu’est-ce que le SMED ?

SMED signifie Single-Minute Exchange of Dies, une méthodologie développée pour réduire le temps nécessaire pour passer d’une série de production à une autre. L’objectif du SMED est de minimiser les temps de changement d’équipement. En analysant chaque étape du processus de changement, il est possible de réduire considérablement les temps d’arrêt et de garantir un démarrage efficace, ce qui accroît l’efficacité opérationnelle. Cela permet de produire des lots plus petits, de réduire les stocks, de diminuer les délais de livraison et d’accroître la flexibilité de la production.

Qu’est-ce que l’automatisation à faible coût ?

L’automatisation à faible coût implique la mise en œuvre de solutions d’automatisation qui sont rentables, c’est-à-dire qu’elles offrent un bon retour sur investissement. Elle consiste en l’utilisation de technologies et d’automatismes qui permettent d’améliorer la productivité, la qualité et la sécurité, tout en minimisant l’investissement. Cette automatisation ne devrait être appliquée qu’une fois que la ligne de production et chaque opération spécifique ont été optimisées, car c’est la seule façon de s’assurer qu’aucun gaspillage n’est automatisé.

Opérations

Découvrez comment améliorer ce secteur d’activité

Fabrication Discrète

Découvrez comment transformer ce secteur