La empresa

El caso presentado aquí surgió de la necesidad de mejorar el flujo logístico interno en una industria de producción de antenas para automóviles.

La empresa mencionada ha experimentado un fuerte aumento del volumen de ventas y el consiguiente incremento de la capacidad de producción, lo que ha conducido a una mayor demanda de operaciones logísticas internas, más concretamente en lo que respecta al suministro y soporte de las líneas de producción.

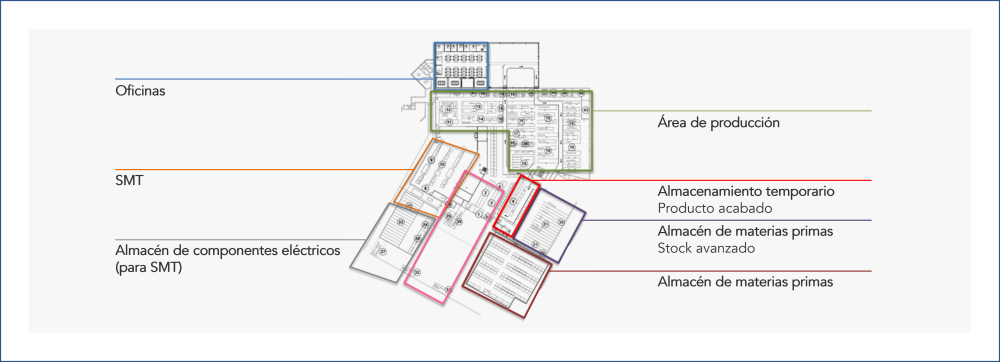

La planta tiene 42 líneas de producción de diferentes características, 200 operadores en la ensamblaje final y 14 operadores asignados a la logística (divididos en tres turnos). Cada turno puede operar más de 20 líneas de ensamblaje simultáneamente, lo que requiere un proceso muy organizado y eficiente para el suministro de componentes y la recopilación de productos acabados.

El desafío

El aumento de la producción tuvo un impacto negativo en la logística, conduciendo a fallos de suministro más frecuentes, lo que evidenció la falta de adecuación de los procesos inherentes a la logística interna a los nuevos volúmenes de producción.

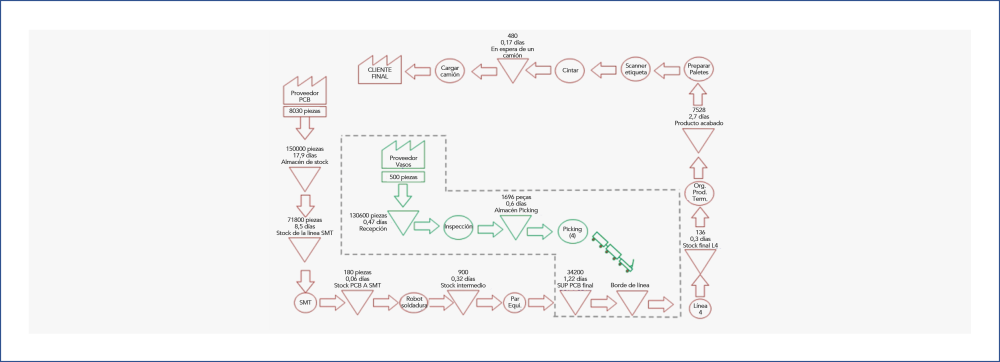

Para comprender mejor el flujo de materiales desde la llegada de los componentes hasta la entrega del producto final a los clientes, se executó un mapeo del flujo de valor (VSM) en el que se representó el flujo de materiales durante la producción de una antena. Debido a la gran variedad de componentes, productos y líneas, fue necesario seleccionar un ejemplo de referencia para mapear: antena ensamblada en la línea 4.

El análisis identificó que el problema más crítico se refería a las frecuentes paradas de las líneas de producción por falta de componentes y la consiguiente pérdida de productividad. Se constató que el flujo no funcionaba de forma sincronizada entre la producción y la logística (almacén), generando fallos de suministro y el consiguiente impacto negativo en la productividad de los operadores logísticos y de las líneas.

También se percibe que el proceso de pedidos a los proveedores no está optimizado, ya que se producen excesos de stock y, por otro lado, frecuentes roturas de stock de componentes.

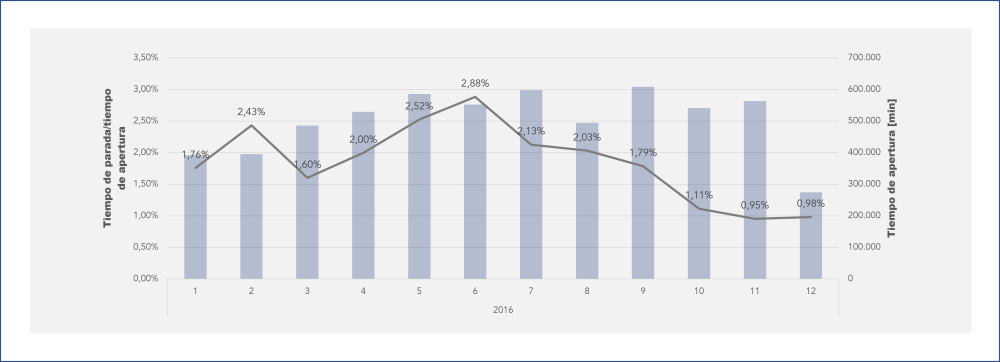

El proyecto se enfoca en el flujo de material e información desde los pedidos de materias primas hasta el suministro de éstas a las líneas de producción. Los principales objetivos identificados fueron la eliminación de los tiempos de parada de las líneas por fallos en el suministro logístico (correspondientes a cerca del 2% del tiempo de apertura) y la reducción de los stocks de materias primas en un 25%.

El enfoque

Siguiendo los principios de creación de flujos, se diseñó un conjunto de soluciones para eliminar los desperdicios y aumentar la eficiencia global y la productividad de la operación. El dimensionado de un supermercado de materias primas*, la reestructuración del ciclo de suministro a las líneas de producción (implementación de un mizusumashi**), y los cambios en el borde de línea fueron algunas de las mejoras que contribuyeron a la optimización del flujo.

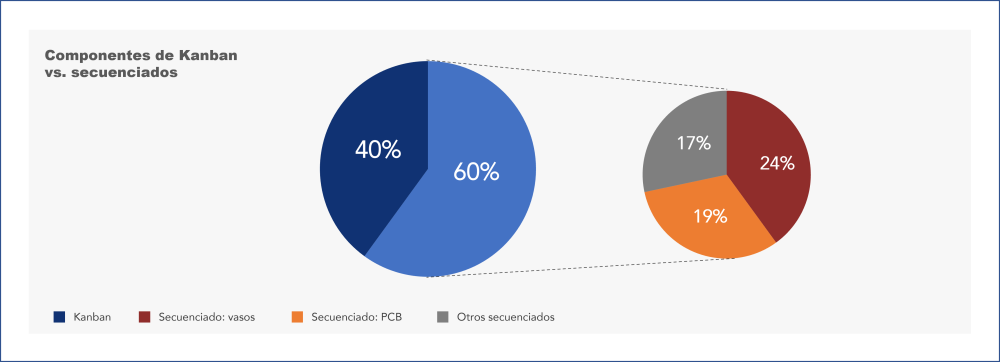

Antes de empezar a diseñar las soluciones propiamente dichas para cada uno de los ciclos, era fundamental definir algunos parámetros iniciales como la unidad de transporte y el sistema de suministro (continuo – KANBAN- o secuenciado -junjo-) para cada componente.

Las líneas ya eran suministradas por un tren logístico, pero éste no seguía un ciclo estándar y no estaba coordinado con el flujo de consumo en el borde de la línea. Fue necesario entonces garantizar el dimensionado de un ciclo estándar considerando varios escenarios de producción. A partir de los valores obtenidos para cada escenario y considerando un margen de seguridad adicional para evitar errores en caso de potenciales retrasos, se definió entonces que el mizusumashi debía cumplir con un tiempo de ciclo estándar de 30 minutos.

La estimación del número de cajas movidas por ciclo permitió dimensionar la carga máxima que tendría que poder transporter el tren y el tamaño físico ideal del mismo.

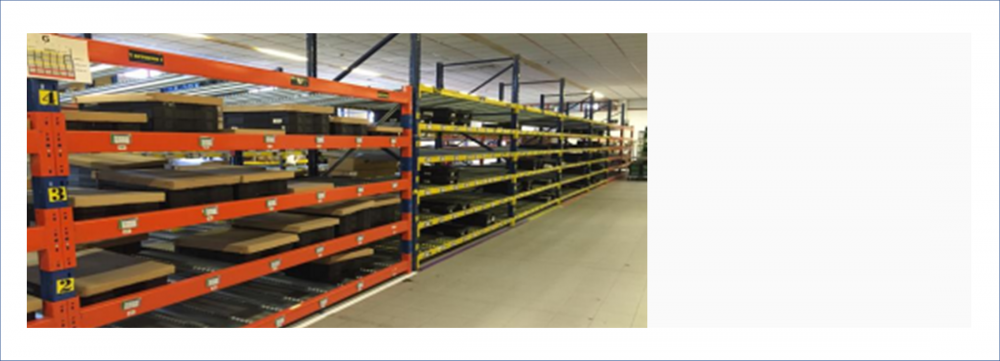

El supermercado de materias primas implementado funciona como interfaz entre el ciclo de pequeñas cantidades (garantizado por el tren logístico hasta el borde de la línea) y el ciclo de grandes cantidades (almacén). La gran diferencia entre el almacén común que existía anteriormente y el supermercado implementado es que su reposición se realiza en base al flujo pull, provocado por el consumo de la línea, y se controla con un sistema de tarjetas visuales para facilitar el picking.

Era necesario dimensionar el supermercado de materias primas garantizando un número suficientemente grande de componentes para satisfacer las necesidades de las líneas mientras se ejecuta el proceso de pedido y repuesto.

Las estanterías se organizaron no por familia de productos o por volumen de ventas, como es tradicional, sino por las líneas de producción en las que se utilizan los componentes. Los puntos de parada de los mizusumashi en el almacén para realizar el picking de los componentes están «coordinados» con el layout de las estanterías, de forma que los colores de los carros coinciden con los de las estanterías, reduciendo los movimientos del operador y aumentando la ergonomía de la tarea.

Para lograr la reducción de los stocks de materia prima, se cambió el modelo de pedidos de una lógica Push a un modelo Pull, mediante la implementación de un algoritmo de planificación de pedidos basado en el consumo real.

El algoritmo desarrollado calcula el nivel de reposición y el stock de seguridad de forma dinámica, de modo que las necesidades de pedidos se generan diariamente. El algoritmo se actualiza al importar los datos de SAP y crea automáticamente la propuesta de pedido que debe hacerse al proveedor.

Los resultados

Como resultado de la transformación de los flujos logísticos internos, se registró una reducción del 52% de los tiempos de parada (del 2,13% de media de enero a septiembre al 1,01% en los tres meses posteriores a la implementación). Esta mejora, junto con otras iniciativas de optimización de los flujos de producción, condujo a un aumento de la productividad global de la planta del 7%, lo que equivale a liberar a 14 operadores de las líneas de ensamblaje.

Con la utilización del algoritmo de compras, la tasa de cobertura media se redujo en un 39% para los proveedores incluidos en el piloto. El éxito de la implementación del piloto hizo que se dieran las condiciones para introducir dos nuevos proveedores en el algoritmo por semana.

*El supermercado es una zona de almacenamiento de componentes con acceso sencillo y a nivel del suelo que contiene ubicaciones fijas, identificables visualmente y que respetan el FIFO para cada componente o material.

**Operador logístico responsable del movimiento físico del material siguiendo un recorrido estándar con un tiempo de ciclo y una ruta definidos.

#industria de ensamblaje #operaciones

Ver más sobre Industrias de ensamblaje

Encuentra más información sobre transformación en este sector

Ver más sobre Operaciones

Encuentra más información sobre cómo mejorar esta área de negocio