La empresa

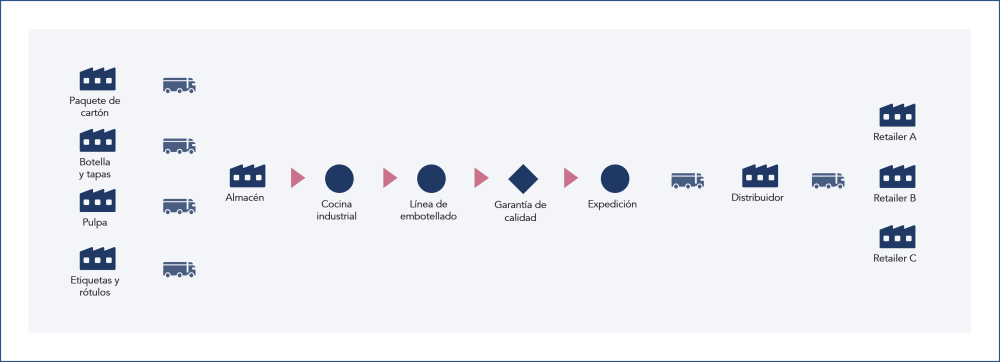

La empresa mencionada se especializa en el envasado de productos de fruta. Pertenece a un grupo más amplio que también opera en el sector de la producción de concentrados y pulpa de fruta. La empresa se distingue por sus recetas y envases únicos, que garantizan a los productos una calidad y una reputación de primera categoría.

El desafío

La entidad genera alrededor de 30 M€ al año con un margen bruto del 29%, muy por debajo de la media del sector.

Tras un programa de revisión estratégica, se fijó un objetivo de incremento del EBITDA de 1 M€ como vector para aumentar la rentabilidad tanto mediante el crecimiento como reduciendo los costes con materias primas y componentes.

Los principales problemas detectados en el área de aprovisionamiento fueron la dependencia de proveedores únicos, la negociación ineficiente y no estandarizada, los niveles de servicio no controlados, las compras sin contrato, los grandes stocks y la rotura de material que conducen a la pérdida de ventas.

El enfoque

El enfoque del problema siguió una metodología estructurada en cuatro fases, que comprendían, en primer lugar, el análisis de datos y el diagnóstico exhaustivo de la situación inicial y, en segundo lugar, el diseño de soluciones.

Análisis de costes

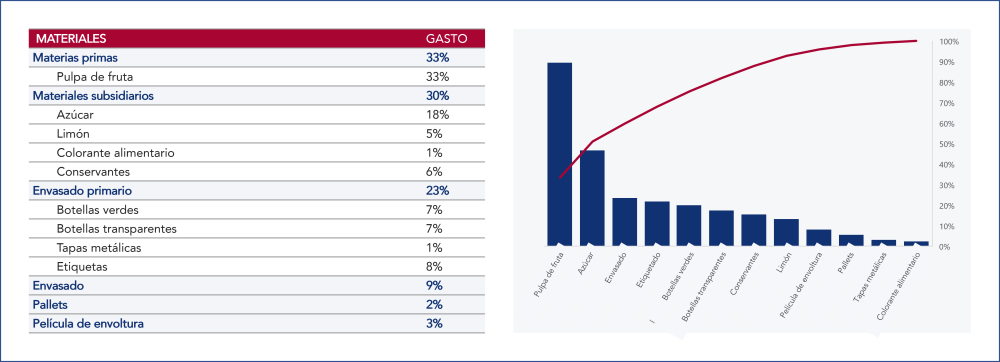

El producto final se compone de tres tipos de elementos: materias primas, materiales subsidiarios y materiales de envasado. La fórmula propiamente dicha se compone de materias primas (pulpa de fruta) y materiales subsidiarios (agua, conservantes, limón, azúcar y colorante alimentario). Los materiales de envasado se componen de elementos primarios (botellas de vidrio, tapas y etiquetas) y secundarios (cajas de cartón, pallets y película de envoltura).

Cosiderando esto, se agruparon los costes totales en doce categorías de compra y se realizó el correspondiente análisis mediante un diagrama de Pareto, que concluyó que las dos familias de mayor valor suponen el 50% del total. Las cuatro referencias de la cola derecha sólo suponen el 7% y el 43% restante se distribuye uniformemente en seis categorías.

Análisis del riesgo de suministro

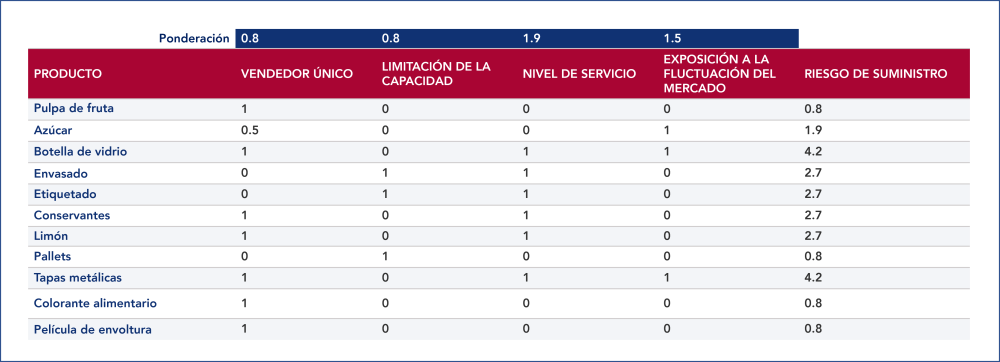

Un enfoque detallado del sistema de aprovisionamiento supone no sólo tener visibilidad sobre el desglose de los gastos, sino también considerar el grado de riesgo al que está sujeta cada categoría de compra.

Para tal fin, se consideró que el riesgo resulta del efecto combinado de cuatro variables: número de alternativas de suministro, limitaciones de capacidad del proveedor, nivel de servicio prestado y exposición a las fluctuaciones del mercado. A cada variable se le asignó un peso en función de su impacto.

Priorización de categorías

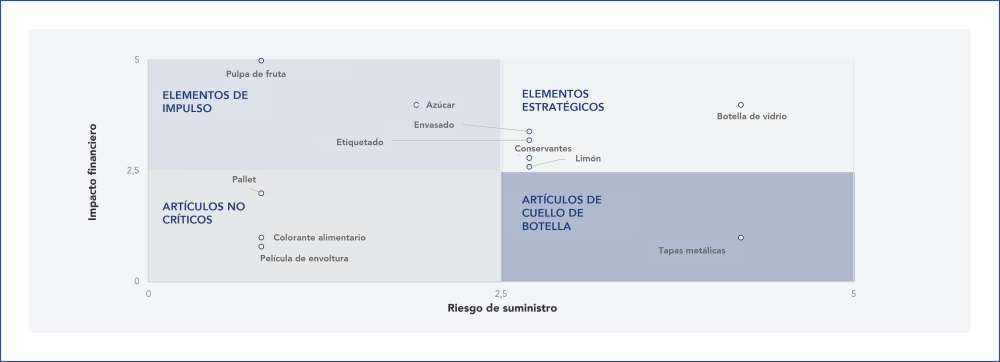

La combinación de los análisis anteriores permitió crear una matriz de prioridades, donde el eje vertical muestra el impacto en el negocio (proporcional al importe total de la compra) y, en el eje horizontal, el riesgo de suministro.

Cada cuadrante tiene una clasificación que determina el grado de prioridad de la acción. Los elementos estratégicos deben abordarse en primer lugar, luego los de impulso, seguidos de los de cuello de botella y, por último, los no críticos. Dado el reducido número de categorías y por razones de escala, se decidió seleccionar todas las familias de productos excepto los tres casos en los que el riesgo y el impacto son ambos bajos, ya que se consideró que el esfuerzo no compensaría el eventual retorno.

Diseño de soluciones

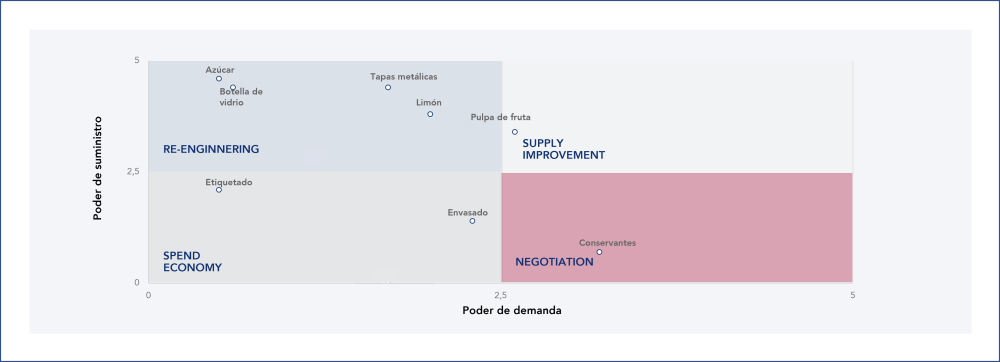

Las soluciones se diseñaron utilizando la Matriz de Aprovisionamiento, una herramienta que permite trazar estrategias diferenciadas para cada producto, según el posicionamiento relativo entre el poder de la demanda y el poder del suministro.

Así, las categorías se posicionaron en la Matriz según la selección definida en el paso anterior y en función de variables relevantes como el tamaño del negocio, el grado de diferenciación de la cartera, la competitividad, la cuota de mercado y el grado de madurez. Los ejes obedecen a una escala a-dimensional, de 0 (bajo poder) a 5 (elevado poder).

Para conferir una estabilidad básica a todo el sistema, se definieron iniciativas transversales, como el recálculo de todos los parámetros de suministro, la definición de un ranking de proveedores por producto y las respectivas reglas de asignación, la revisión y renegociación de los contratos y las respectivas cláusulas de penalización en caso de incumplimiento, y la creación de dashboards para el seguimiento y la actuación oportuna.

En el caso concreto de la categoría de la etiqueta, se estudiaron nuevas alternativas de mercado competitivo para reducir la desviación entre el poder de la oferta y la demanda.

En el caso de las cajas de cartón, donde existía, sin razón aparente, una gama muy amplia con una gran diferenciación, la principal acción fue el Programa de Reducción de la Variedad (VRP), que permitió agrupar los pedidos y obtener economías de escala de un único proveedor.

Los conservantes tenían un gran problema de obsolescencia, debido al exceso de pedidos de cantidades mínimas y a la corta duración del ciclo de vida desde que se abre la tapa. Se esbozaron tácticas de negociación para conseguir los conservantes adecuados en las cantidades y momentos adecuados, sin poner en peligro el precio de compra. Para garantizar los beneficios mutuos, se estableció un contrato de exclusividad anual, en el que el proveedor tiene visibilidad instantánea sobre el consumo y se compromete a entregar lotes más pequeños de forma escalonada.

En el caso del azúcar y de las botellas de vidrio, de las que había una gran dependencia y exposición a las fluctuaciones del mercado, se implementó el método de análisis de valor (VAVE), enfocado a la reducción de costes. En el primer caso, el objetivo específico era encontrar sustitutos económicamente viables para el azúcar, que no afectaran a las características del producto final. En el segundo caso, en colaboración con el proveedor, se reconfiguraron las botellas de vidrio para reducir su peso y, en consecuencia, su coste.

En el caso de la categoría de los limones, cuyo principal problema era la gran dependencia de un único proveedor, la empresa cogió la ventaja de que se trata de un producto regional para estudiar alternativas de proximidad mediante un proceso de licitación para reducir los riesgos y los costes al mismo tiempo.

Las tapas metálicas eran una preocupación importante porque comprometían la eficacia del proceso de producción con defectos y paradas sucesivas del cuello de botella de la planta. En este caso, se realizó un workshop de Rendimiento Lineal de Precios (LPP), concluyendo que una inversión adicional en referencias de mayor coste se vería compensada por un beneficio en términos de rendimiento operativo de las tapas en la línea.

Finalmente, en el caso de la pulpa de fruta, la principal decisión disruptiva fue realizar workshops de mejora de la calidad en colaboración con el proveedor. El hecho de que esta materia prima sea suministrada por una empresa del mismo grupo facilitó la integración de los procesos y sistemas en una colaboración win-win.

Resultados

Mediante el conjunto de acciones previstas en el ámbito del proyecto, se estimó un aumento del EBITDA del orden de 1,6 M€.

Las ganancias se dividieron en dos vertientes principales. Por un lado, la recuperación de las ventas perdidas mediante la optimización de la gestión del stock y la minimización de la falta de stock y el aumento de la eficiencia y la producción. Por otro, la reducción global de costes mediante economías de escala, la revisión y estandarización de los contratos, la mejora de la negociación, la reingeniería y las estrategias de colaboración establecidas.

#industria de proceso #aprovisionamiento

Ver más sobre Industrias de proceso

Encuentra más información sobre transformación en este sector

Ver más sobre Aprovisionamiento

Encuentra más información sobre cómo mejorar esta área de negocio