La empresa

Esta empresa de cerramientos exteriores cuenta con un gran prestigio internacional, especialmente por su cultura de emprendimiento, innovación y búsqueda constante de nuevos retos. Inspirada en la famosa frase de Mies van der Rohe, «menos es más», desarrolló un modelo de diseño minimalista que desafía las expectativas. Este sistema se destaca por tener el puente térmico central más delgado del mundo, sin comprometer el rendimiento, y con la adición de un mantenimiento excepcional y un aislamiento térmico y acústico resistente.

Los productos varían desde carpinterías minimalistas modulares hasta sistemas de marco oculto. Cada producto es fruto del trabajo de especialistas experimentados, con opciones que incluyen motorización, ventanas de grandes dimensiones, persianas y mosquiteras. Se adaptan a las necesidades específicas de cada proyecto, ampliando las posibilidades para arquitectos.

La empresa, que originariamente fue una cerrajería convencional, afrontó desafíos desde que iniciaron su viaje de transformación. Por ejemplo, tenían una producción en lote, más enfocada en la optimización de los equipos que en el flujo del producto, lo que llevó a la falta de normas de trabajo y a un sistema de control de producción ineficiente. Estos factores resultaron en procesos complejos y poco fluidos, dificultando la planificación y la estimación del lead time, lo que acabó por crear un propenso desperdicio.

Fue al reconocer la necesidad de evolucionar, que la administración de esta entidad buscó mejorar e implementar la filosofía Lean, a fin de mejorar la eficiencia operacional y preparar a la empresa para un futuro más prometedor.

El desafío

Aumentar un 20% la productividad

Racionalización de procesos

Revisar y optimizar los procesos de producción, lo que implica un análisis crítico de los métodos actuales para identificar cuellos de botella, ineficiencias y oportunidades de automatización.

Formación de equipos

Invertir en la formación y desarrollo de las competencias de los empleados para mejorar la eficiencia y calidad del trabajo.

Adopción de tecnología

Explorar tecnologías avanzadas y automatización para acelerar la producción sin comprometer la calidad.

Ambiente de trabajo más limpio y organizado

Implementación de 5S

Adoptar la metodología 5S (Seiri, Seiton, Seiso, Seiketsu, Shitsuke) para organizar el espacio de trabajo, haciéndolo más eficiente y seguro.

Reducción de desperdicios

Identificar y eliminar desperdicios de recursos, como tiempo de entrega, materiales y esfuerzo, a través de la organización y estandarización de los procesos.

Control mejorado del proceso

Sistema de monitorización en tiempo real

Implementar sistemas de rastreo y monitorización para proporcionar visibilidad en tiempo real del progreso de los proyectos.

Feedback y ajustes continuos

Establecer un bucle de feedback para permitir ajustes rápidos y eficaces en respuesta a problemas o cambios en los pedidos del proyecto.

Mejora en los estándares de trabajo

Desarrollo de procedimientos estandarizados

Crear e implementar procedimientos operacionales estandarizados para garantizar la consistencia y eficiencia en la producción.

Cultura de calidad y excelencia

Fomentar una cultura organizacional que valora la calidad y la mejora continua de los estándares de trabajo.

Conocimiento del lead time por producto

Análisis detallado de los tiempos de producción

Realizar un análisis detallado del tiempo necesario para producir cada artículo, identificando variables y potenciales retrasos.

Planificación y previsión mejoradas

Utilizar los datos recogidos para mejorar la planificación de la producción y las previsiones de entrega, aumentando la fiabilidad y la satisfacción del cliente.

Cada uno de estos desafíos y objetivos revela la complejidad de la transición de esta empresa hacia un modelo de negocio más eficiente y sostenible. La empresa no solo buscaba mejoras inmediatas en productividad y organización, sino también una transformación cultural que enfatizase la mejora continua y la excelencia en todos los aspectos de las operaciones.

El enfoque

La jornada de esta empresa hacia la excelencia operacional comenzó con un diagnóstico global, un completo análisis llevado a cabo con la colaboración de altos niveles de la organización. Este proceso meticuloso implicó no solo el mapeo detallado de los procesos existentes, sino también la identificación minuciosa de puntos críticos e ineficiencias. Basándose en este análisis, emergió un consenso estratégico: la necesidad de reorientar el enfoque de la optimización de los equipos al flujo eficiente de los productos.

Implementación de estrategias Lean y reestructuración

Rediseño del layout de la fábrica

Esta empresa emprendió una revisión del layout de la fábrica, buscando la creación de un flujo de trabajo más lógico y eficiente. Este rediseño se hizo para minimizar el movimiento innecesario y maximizar la utilización del espacio, promoviendo un flujo de trabajo más coherente y efectivo.

Adopción e implementación del sistema 5S

La empresa adoptó los principios de las 5S para transformar el ambiente de trabajo. Este método, conocido por sus estrategias de organización y limpieza, se aplicó para crear un espacio de trabajo que no solo elevara la eficiencia, sino también la seguridad y la calidad del ambiente operacional.

Identificación y optimización de cuellos de botella

Se realizó un análisis enfocado para identificar cuellos de botella en los procesos de producción. Una vez identificados, se implementaron soluciones estratégicas para optimizar estos puntos críticos, aumentando significativamente la eficiencia de la producción.

Implementación del One Piece Flow

La técnica One Piece Flow se adoptó para reducir los tiempos de espera entre operaciones. Este cambio hacia un flujo continuo y unitario ayudó a disminuir los stocks y aumentar la flexibilidad y agilidad de la producción.

Equilibrio de tareas

Se reevaluó la distribución de tareas entre los trabajadores, ya que el objetivo era equilibrar la carga de trabajo entre los equipos, asegurando una operación más armónica y eficiente.

Creación del Pacemaker Box

Se desarrolló un sistema de pacemaker box como referencia para controlar el ritmo de la producción. Este sistema ayudó a sincronizar las diferentes operaciones de la línea de producción, garantizando un flujo de trabajo más estable y predecible.

Desarrollo de operaciones estandarizadas

Para garantizar la consistencia y alta calidad en toda la línea de producción, se desarrollaron e implementaron operaciones estandarizadas. Estas normas sirvieron como guía para mantener la uniformidad y la eficiencia en cada etapa del proceso de producción.

Creación de buffers intermedios

La empresa estableció buffers intermedios entre las operaciones. Estos buffers fueron cuidadosamente dimensionados para manejar variaciones en la producción, asegurando así la continuidad y la fluidez del proceso productivo.

Implementación de cuadro de línea y tren logístico

Se implementó un sistema de cuadro de línea para la monitorización y control eficiente de la producción. Además, también se implementó un tren logístico para la reposición oportuna y eficiente de los materiales necesarios en la línea de producción.

Gestión operacional y cultura de mejora continua

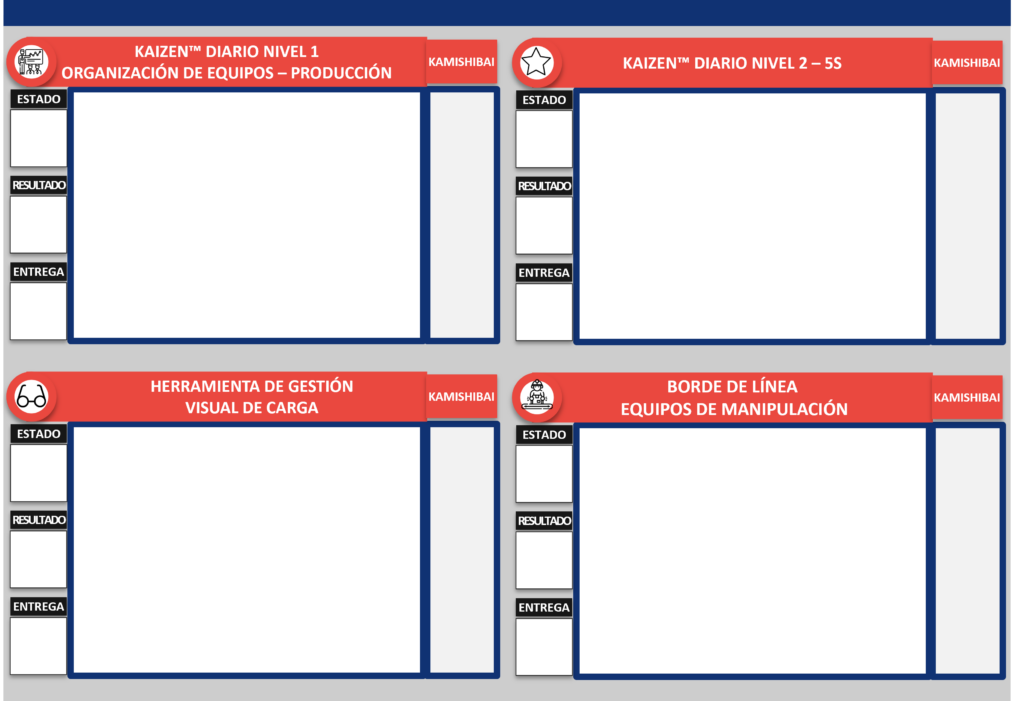

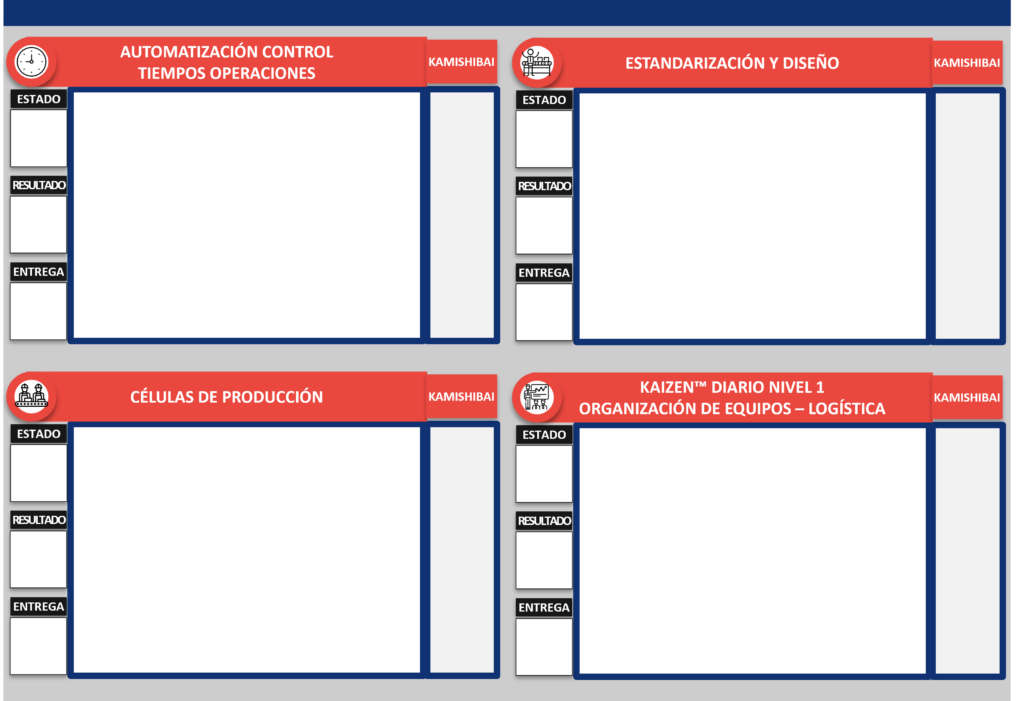

Introducción del Shop Floor Management

La empresa introdujo principios de gestión en la planta para gestionar las operaciones diarias de manera más efectiva. Este enfoque aseguró una mayor responsabilidad y una alineación más cercana a los objetivos estratégicos de la empresa.

Creación de indicadores operacionales

Se establecieron indicadores clave de rendimiento para monitorizar y evaluar el progreso de las operaciones. Estos indicadores proporcionaban valiosas percepciones para la toma de decisiones y para la identificación de áreas de mejora continua.

Implementación de reuniones diarias

Se implementaron reuniones diarias centradas en las personas, la calidad, el coste y las entregas. Estas reuniones se volvieron cruciales para la revisión continua del progreso, permitiendo una respuesta rápida a los desafíos y fomentando un ambiente de colaboración y comunicación abierta.

Rutinas de supervisión

Se establecieron rutinas de supervisión para asegurar el cumplimiento de los nuevos estándares y prácticas. Estas rutinas también promovieron una cultura de mejora continua, incentivando al equipo a buscar constantemente formas de mejorar la eficiencia y la calidad.

Los resultados

A medida que la empresa avanzaba en su viaje de transformación con la implementación de los principios Lean y KAIZEN™️, los resultados alcanzados eran disruptivos, superando las expectativas iniciales y estableciendo un nuevo referente de excelencia operacional. Estos resultados no son solo fueron una demostración de mejoras cuantitativas y cualitativas significativas, sino también reflejaron un cambio cultural profundo dentro de la organización.

Algunos de los excelentes resultados fueron métricas de éxito operacional como el impacto estratégico y cultural más amplio que este proyecto trajo para la empresa.

Avances significativos en productividad y eficiencia

Aumento de la productividad en un 48%

Este notable crecimiento superó la meta inicial del 20%, reflejando una transformación profunda en los procesos de producción. La optimización de cuellos de botella, la implementación del flujo continuo unitario (One Piece Flow) y el equilibrio eficiente de tareas contribuyeron sustancialmente a este incremento.

Ambiente de trabajo transformado

La implementación de los sistemas 5S revolucionó el ambiente de trabajo. El espacio más limpio y organizado no solo mejoró la eficacia operacional, sino también contribuyó a la seguridad y bienestar de los empleados, resultando en una mayor productividad y motivación.

Control optimizado del proceso productivo y lead times

La empresa logró un control más riguroso en los procesos productivos. Esto incluyó un conocimiento profundo del lead time por producto, lo que permitió una planificación más precisa y la capacidad de cumplir plazos de entrega con mayor fiabilidad.

Reducción en la variabilidad y desperdicio

La estandarización de las operaciones y la optimización de los procesos resultaron en una reducción significativa de la variabilidad, asegurando una mayor consistencia en la calidad de los productos. Paralelamente, hubo una reducción notable en el desperdicio de recursos, reflejando una producción más sostenible y económica.

Mayor sincronización entre las operaciones

La introducción del sistema de pacemaker box y la implementación de rutinas de supervisión eficientes ayudaron a sincronizar las operaciones, promoviendo una alineación operacional que se tradujo en un flujo de trabajo más eficiente y con menos interrupciones.

Impacto cultural y estratégico

Incorporación de la cultura de mejora continua

El proyecto fue más allá de meras mejoras operacionales, sembrando la filosofía de mejora continua en el ADN de la empresa, preparándola para un futuro de innovación constante y de adaptación a los cambios del mercado.

Conclusión

La trayectoria de transformación de la empresa bajo la influencia de las metodologías Lean y KAIZEN™️ no es solo una historia de éxito empresarial, sino que sintetiza la esencia de un profundo cambio organizacional. Este viaje destaca la eficacia de estas metodologías no solo en términos de mejoras tangibles, sino también como catalizadores de una revolución cultural y estratégica dentro de una empresa.

En el centron de esta transformación está el impresionante salto en la productividad, superando ampliamente las expectativas iniciales. Esta mejora no fue una casualidad, sino fue el resultado de una serie de elecciones estratégicas y operacionales bien orquestadas: desde la reorganización de los procesos de producción hasta la optimización de cuellos de botella y el equilibrio eficiente de tareas. Estos cambios demuestran la fuerza del enfoque Lean, cuando se implementa con precisión y cuidado.

Además, este caso de estudio ilustra la importancia crítica de una cultura organizacional adaptable y receptiva al cambio. La incorporación de la filosofía de mejora continua transformó la empresa de dentro hacia fuera, estableciendo un terreno fértil para la innovación constante y la adaptación a los cambios del mercado. Así, la adaptabilidad cultural es un diferencial competitivo crucial en un mundo empresarial que está en constante cambio.

La estrategia de esta empresa se centró en el flujo de productos, lo que demostró ser una decisión acertada, ya que proporcionó una alianza más fuerte entre las operaciones de producción y la demanda del mercado, llevando a una mayor satisfacción del cliente y a una eficiencia operacional más acentuada.

La implementación de los sistemas 5S fue un paso transformador, no solo mejorando la eficiencia, sino también elevando la satisfacción de los empleados. Este cambio en el ambiente de trabajo se evidencia como un aspecto a menudo descuidado, que incluye la organización y la limpieza, los cuales tienen un impacto significativo en el bienestar y la productividad del equipo.

En conclusión, este caso de estudio más que una demostración de eficacia empresarial, es un testimonio de la fuerza del liderazgo estratégico, la importancia de una cultura corporativa resiliente y flexible, y el poder de la mejora continua. Este caso es un punto de referencia para otras organizaciones que buscan no solo el éxito operacional, sino una transformación holística que abarca todos los aspectos a nivel operacional y estratégico.

Ver más sobre Fabricación discreta

Encuentra más información sobre transformación en este sector

Ver más sobre Proyectos de mejora

Encuentra más información sobre cómo mejorar esta área de negocio