El desafío

Problema

- Baja productividad de los equipos de producción y logística

- 50.000 m2 de espacio extra alquilado de almacén

- Necesidad de ajustar la capacidad para asumir nuevos modelos a producir

Causas raíz

- Combinación no nivelada de referencias a producir en cada línea

- Mala utilización del espacio disponible, con layouts y estructuras ineficientes

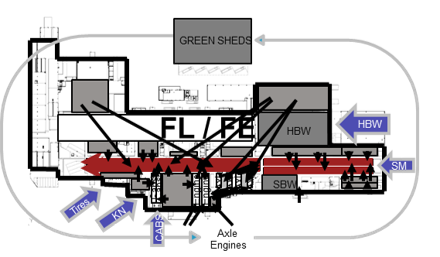

- Flujos complejos de información y materiales en la planta

- Embalajes de materiales no adaptados a las necesidades de productos específicos

Soluciones

- Gestión del proyecto utilizando una Mission Control Room, Eventos KAIZEN™ y un equipo enfocado

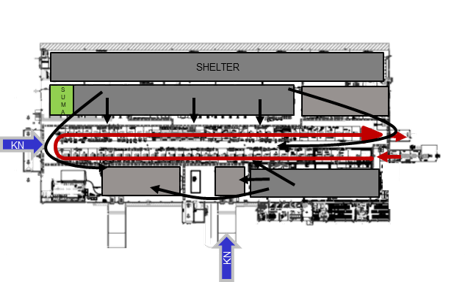

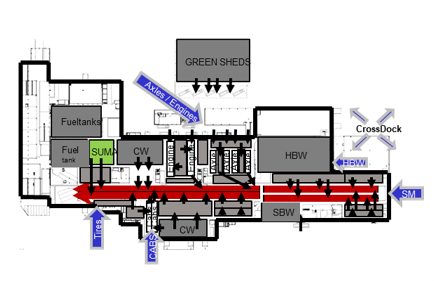

- Layout organizado según el concepto de espina de pez: Línea – Pre-ensamblaje – Kitting – Almacén – Puerta de Recepción

- Seguimiento-Lead Kitting, Pick por luz y Carro guiado

- Implementación de Pallets con ruedas, principios del Mizusumashi y transportes manuales

Resultados

El proyecto tuvo un periodo de retorno de 8 meses con ahorros anuales superando los 38M €.

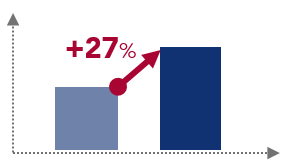

Productividad de la producción

La productividad de producción aumentó en un 27%, mediante la eliminación de actividades sin valor añadido

Productividad de la logística

La productividad logística aumentó en un 29%, a través de la optimización del diseño y los contenedores

#industria de ensamblaje #operaciones

Ver más sobre Industrias de ensamblaje

Encuentra más información sobre transformación en este sector

Ver más sobre Operaciones

Encuentra más información sobre cómo mejorar esta área de negocio